液电混合高能效直线驱动系统控制及仿真分析

2020-07-14郝云晓夏连鹏李泽鹏

郝云晓,夏连鹏,葛 磊,李泽鹏,赵 斌,权 龙

(太原理工大学 新型传感器与智能控制教育部/山西省重点实验室,山西 太原 030024)

引言

液压系统具有功率密度大、布置灵活、动态响应快、操作方便等优点,广泛应用于机床、注塑机、行走机械、航空航天等领域。液压系统的能量传递路径为动力源-液压泵-控制阀-液压执行器,能量传递链长,节流损失大,造成系统能效很低。

采用定量泵和溢流阀构成恒压源的液压系统,虽然动态响应快、控制精度高,但存在非常大的溢流损失和节流损失,系统能效很低。为改善液压系统能效,可采用集成压力切断、负载敏感和恒功率控制等功能的负载敏感变量泵,其出口压力始终与最高负载的压力高1~2 MPa,降低了系统的节流损失和待机能耗[1-2]。采用电比例泵和电比例阀,通过泵阀复合控制,根据电控手柄操作信号,对电比例泵排量和电比例阀开度同步控制,构成流量匹配型负载敏感系统,这种系统可在改善执行器操作性能的同时,降低液压泵的压力裕度,进一步提高系统能效[3]。杨华勇等[4]对电液负载敏感系统进行了研究,试验结果表明,系统压力裕度可降低0.6~0.8 MPa,系统能效可提高8%~10%。

上述控制阀四边联动,进出油口同时节流,能量损失大,可采用进出口独立控制技术解决这一问题。其基本原理是采用4个二位二通比例阀[5]或2个三位三通比例阀[6-7],实现有杆腔和无杆腔独立控制,减少了控制阀口的节流损失[8]。梁涛等[9]研究了采用进出口独立控制系统的液压挖掘机动臂特性,较负载敏感系统节能13%。丁孺琦等[10]对进出口独立控制系统压力速度复合控制的耦合特性进行了研究,分析了参数对系统耦合因子的影响。姚斌等[11]研究了一种5个插装阀构成进出口独立控制系统,采用自适应鲁棒控制策略和流量再生方法,提高了系统的轨迹跟踪精度和系统能效。权龙等[12-13]和徐兵等[14]在进出口独立控制系统中,采用泵阀复合控制方法,在改善系统操作性的同时,进一步降低了系统的能量损失。然而,进出口独立控制系统的结构和控制尤为复杂,限制了其应用范围。

为解决上述问题,结合液压传动和电气传动的优点,提出了一种采用电-机械执行器[15]和液压缸的新型液-电混合驱动系统[16-17],电-机械执行器用于控制负载的运行速度和位置;通过在阻抗负载工况控制液压泵压力,超越负载控制阀开度,开环控制液压缸输出力,克服外负载力。研究中,建立了液电混合驱动系统的数学模型,设计了系统的控制策略,通过检测伺服电机转矩和液压缸压力,确定负载受力,以维持电-机械执行器转矩在设定值附近为原则,通过调节液压泵压力和阀开度,控制液压缸压力;建立了液电混合驱动系统的仿真模型,对系统的运行特性和能量特性进行了分析。

1 液-电混合驱动系统工作原理

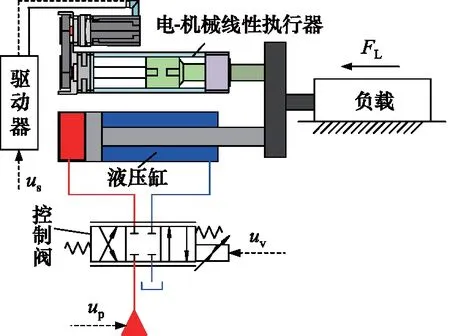

图1所示为提出的液-电混合驱动系统原理,系统由液压泵、比例阀、液压缸、电-机械执行器等组成。该系统中,负载的速度和位置由电-机械执行器控制,通过调节液压泵压力或控制阀开度,开环调节液压缸输出力满足负载力需求。

图1 液电混合驱动系统原理

运行过程中,控制阀基本起改变液压缸运行方向的作用,仅在超越负载工况,需对其开口进行调控,以提高液压缸回油背压。电-机械执行器由伺服电机、减速器和滚珠丝杆组成,伺服电机采用转速闭环控制,在维持转速波动很小的情况下,其转矩可快速响应负载变化。因此,即使液压缸输出力控制不精确,通过伺服电机转矩的自动调整,也可实现负载速度和位置的准确控制。

2 控制方案

2.1 数学模型

为设计液电混合驱动系统的控制方法,并为仿真模型的建立奠定基础,为此,建立了液电混合驱动系统的数学模型。比例方向阀的流量方程为:

(1)

其中,k=qr/xmax,xmax为最大阀芯位移,qr为在压降pr和最大阀芯位移xmax下阀的额定流量;xv为阀芯位移。

忽略液压缸泄漏,液压缸的流量连续性方程为:

(2)

(3)

其中,pA和pB为液压缸无杆腔和有杆腔流量;AA和AB为液压缸无杆腔和有杆腔有效面积;VA和VB为液压缸两腔容积;x为负载位移;βe为油液体积弹性模量。

电-机械执行器采用伺服电机为永磁同步电机伺服电机的电磁转矩方程为:

Te=ktus

(4)

其中,kt=3pnΨf/2,pn为极对数,Ψf为磁通强度;us为交轴电流iq控制信号。

电-机械执行器的伺服电机转速与缸直线速度的关系为:

(5)

其中,kec=2πkr/Lp,kr为减速器减速比,Lp为螺距。

电动缸输出转矩与输出力之间的关系为:

Fec=ηkecTe

(6)

其中,η为滚珠丝杆效率。

工作装置由液压缸和电动缸共同驱动,其动力学平衡方程为:

(7)

其中,m为负载的质量;B为黏性摩擦系数;FL为负载力。

2.2 液压系统控制方案

伺服电机驱动器具有过载保护功能,当电-机械执行器受力超过其最大输出力时,驱动器将处于报警状态,伺服电机将不可控,需控制液压缸输出力,保证伺服电机的负载转矩在其最大转矩范围内。为此,设定输出转矩阈值Tet,当负载受力小于电-机械执行器输出力阈值Fet(ηkecTet),恒压泵维持最低工作压力2.5 MPa,比例阀理论可完全开启,但为提高系统的阻尼性能,液压缸回油腔保持约Δp=0.5 MPa的背压。

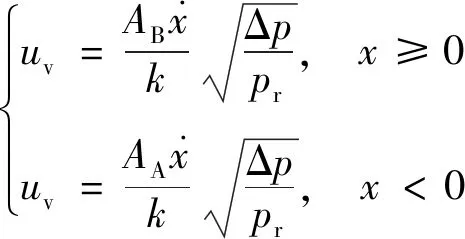

比例阀的控制信号为:

(8)

当负载受力与其运行方向相反,且大于电-机械负载输出力阈值时,调节液压泵压力,控制液压缸输出力,使伺服电机转矩维持在设定阈值附近,比例阀控制方式与式(8)相同。

系统的黏性阻力很小可忽略不计。通过检测伺服电机转矩、液压缸压力、负载运行速度,可获得负载的期望受力为:

(9)

其中,xref为位置控制信号。

根据系统的动力学平衡方程,可以获得工作装置运动过程中,液压缸输出力为:

FHC=FEL-ηkecTet

(10)

恒压泵的压力控制值为:

当负载受力与其运行方向相同,且大于电-机械负载输出力阈值时,液压泵维持最低工作压力2.5 MPa,调节比例阀开度,控制液压缸回油压力,使伺服电机转矩维持在设定阈值附近。

2.3 电-机械执行器控制方案

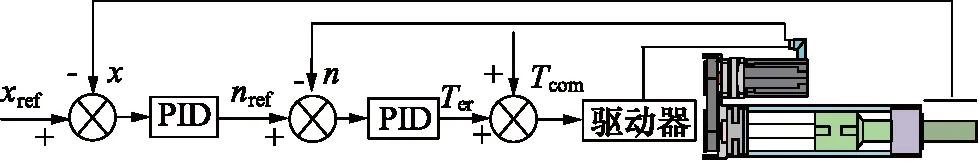

为提高电-机械执行器的控制特性,进行转矩前馈控制,转矩前馈控制值为:

(12)

其中,kc为补偿系数。

图2所示为电-机械执行器的控制方法。首先通过检测的负载位置与期望位置比较,经PID控制器输出伺服电机期望转速,然后检测的伺服电机转速与期望转速比较,经PID控制器输出伺服电机期望转矩,并补偿转矩Tcom;最后以补偿后的转矩作为输入值,对电-机械执行器的伺服电机进行控制。

图2 电-机械执行器控制方案

综上所述,液电混合驱动系统控制的关键在于识别负载受力,调节液压泵压力和比例阀开度,调节液压缸输出力,使电-机械负载的输出力在其最大输出力范围内,保证系统的稳定可靠运行。

3 仿真研究

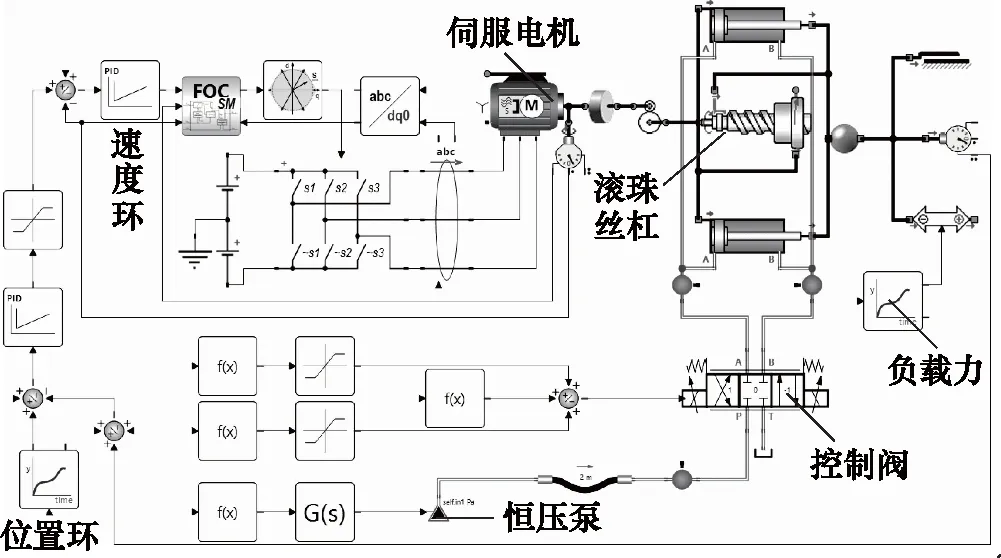

为验证所提方案的节能性和控制策略的可行性,建立了液-电混合驱动系统的仿真模型如图3所示。

比例阀频响20 Hz,额定流量100 L/min,额定压差3.5 MPa;电-机械执行器减速器减速比1.5,滚珠丝杠螺距 10 mm/r,伺服电机额定转速2500 r/min,额定转矩35 N·m;液压缸活塞直径40 mm,活塞杆直径22 mm,负载质量330 kg。液电混合驱动系统位置环PID参数为:P=20,I=1.2,D=0.3;速度环PID参数为:P=10,I=1,D=1。为对比分析液-电混合驱动系统的控制特性和节能效果,传统阀控缸系统作为对比方案,采用PID控制算法,P=6,I=0.55,D=0.25,恒压泵设定压力为26 MPa。

图3 液电混合驱动系统仿真模型

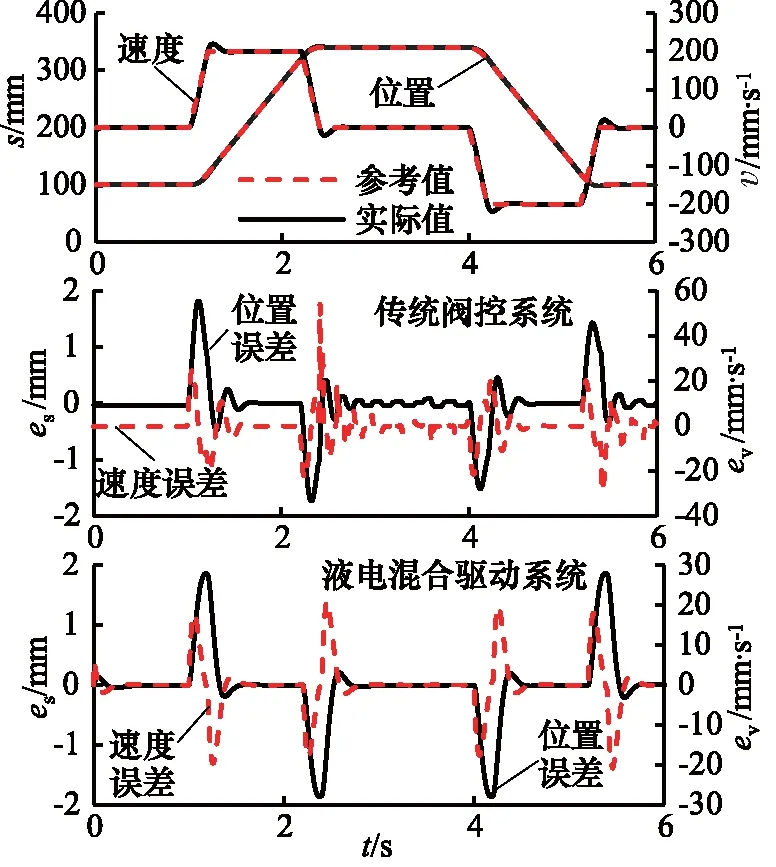

设置最大速度200 mm/s,最大加速度1000 mm/s2,对液电混合驱动系统和阀控系统的性能进行比较。图4所示为不同系统下的速度和位置控制特性及跟踪误差曲线。图4可看出,PID控制的传统阀控系统采用了位置参考信号与位置反馈信号,系统具有一定的鲁棒性;然而,由于液压系统强的非线性特性,在执行器加速和减速过程中,速度波动大。由于所提控制器可对未知干扰力进行估计和补偿,图中可看出,所提方案采用PID控制器,减小了负载的速度波动。由图4可知,液电混合驱动系统具有与阀控缸系统相同的位置控制精度,但速度控制精度更高。

图4 系统速度和位置控制特性

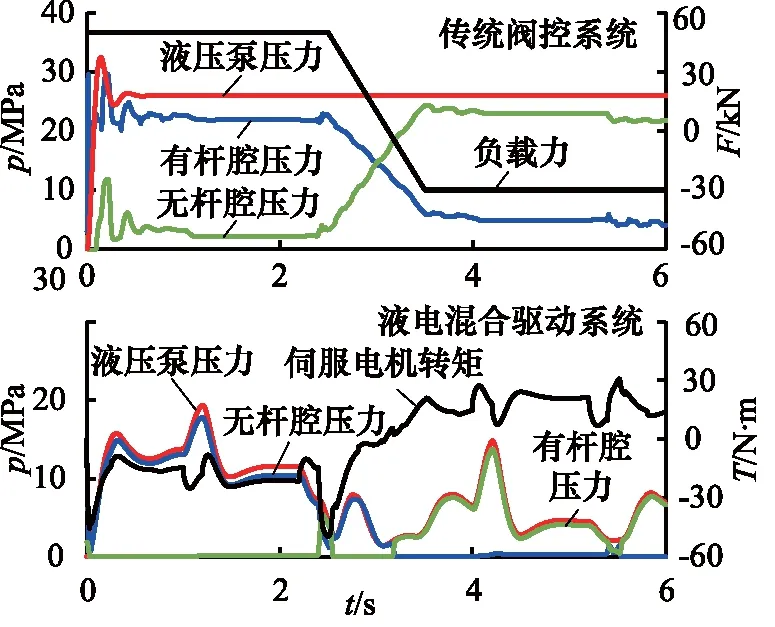

如图5所示为传统阀控系统和液电混合驱动系统的压力和负载力曲线。在传统阀控系统中,比例阀开度小,进出油口压力损失大。在液电混合驱动系统中,液压缸和电动缸共同驱动负载,液压泵和液压缸压力小于传统阀控系统压力,比例阀开度大,进出油口压力损失小。当液压缸压力变化时,伺服电机转矩相应变化,补偿液压缸压力波动对系统的影响。

图5 系统压力和负载力曲线

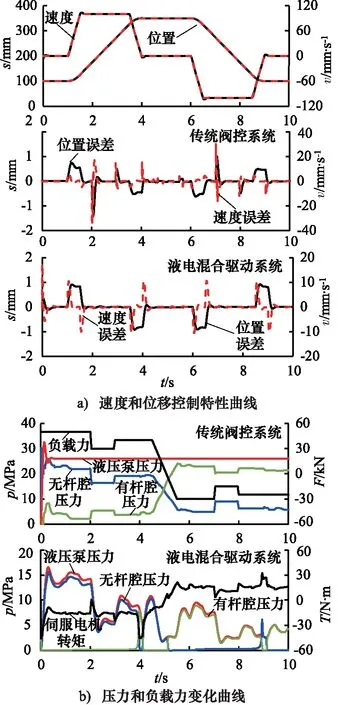

为分析负载变化对系统运行特性的影响,改变加载系统的负载力,对传统阀控系统和液电混合驱动系统的运行特性进行仿真,仿真结果如图6所示。图6a和图6b所示分别为负载力变化时,负载的速度和位移误差、系统压力和负载力变化曲线。如图6a中曲线所示,由于液压油的压缩性,当负载力突变时,传统阀控系统的负载速度和位移存在大的波动;当负载由50 kN 突变为30 kN,负载位置波动最大为1.4 mm,速度波动超过25 mm/s。液电混合驱动系统控制方法具有干扰补偿功能,并且伺服电机转矩响应时间足够快,图6a可看出由负载突变引起的速度和位移波动很小。由图6b所示曲线可看出,在液电混合驱动系统中,液压泵压力可随负载力变化而变化,由于液压泵变量机构响应速度慢,压力存在波动,同时导致液压缸压力波动,电-机械执行器伺服电机转矩可快速变化,补偿压力波动对执行器运行特性的影响。

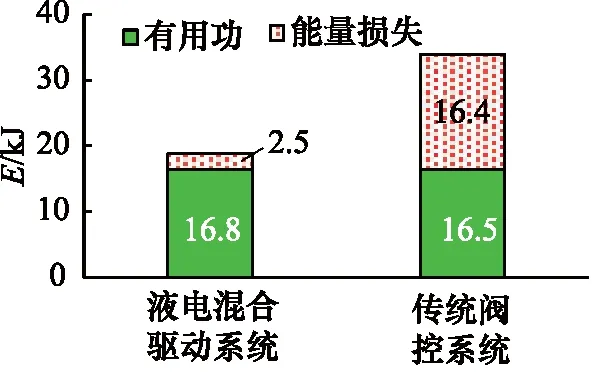

如图7所示为负载变化时,液电混合驱动系统与传统阀控系统的能耗。传统阀控缸系统中,比例阀四边联动,进出油口同时节流,比例阀存在大的节流损失,系统总能耗为33.9 kJ,能量损失为16.4 kJ。液电混合驱动系统的能耗为19.3 kJ,其中,电-机械执行器消耗能量9.8 kJ,液压泵消耗能量9.5 kJ;系统总的能量损失为2.5 kJ。计算可知,与传统阀控缸系统相比,液电混合驱动系统可节能43.1%。

图6 系统负载特性对比

图7 液电混合驱动系统和传统阀控系统能量特性

4 结论

本研究提出了新型液电混合驱动方案,采用电-机械执行器和液压缸共同驱动负载,电-机械执行器用于控制运行轨迹,液压缸输出足够大力满足负载需求。

(1) 设计了液电混合驱动系统各环节的控制方法,在电-机械执行器中采用干扰力补偿方案,可改善负载的控制特性,仿真结果表明,液电混合驱动系统具有与传动阀控缸系统相同的控制精度;

(2) 电-机械执行机器控制负载速度和位置,液压泵压力根据负载力需求设定,比例阀基本保持全开,可大幅减小液压系统的节流损失。仿真结果表明,与传统阀控缸系统相比,液电混合驱动系统可节能43.1%。