油料轧坯机100%碾压失效风险控制

2020-07-14徐静

徐 静

(迈安德集团有限公司,江苏 扬州 225127)

轧坯机是油料加工预处理工艺中的关键设备之一。轧坯机的轧坯效果(坯片厚度0.25~0.35 mm[1])和物料过辊的碾压率,直接影响出油率。无论是传统机型[2-4]还是进口机型,轧坯机或多或少都会存在漏料现象。轧坯机在使用一段时间后,轧辊磨损需进行修磨,修磨后轧辊的直径会变小,轧辊两端的挡料板很难与修磨后的轧辊进行匹配,国内和国外的挡料机构有的不能和定辊匹配贴合,有的和定、动辊都不能配合,这样就不能实现100%的过辊碾压,从而使粕残油指标升高。目前,国内外都在对轧坯机的生命周期进行评估和升级,漏料是轧坯机改进的重点项目之一。

轧坯机主要从喂料辊两端、后侧及轧坯辊两端漏料。对轧坯机漏料的原因进行了分析,采用FMEA工具,计算风险因素的RPN值,针对轧坯机100%碾压失效进行风险管控,若管控到位,可以降低成品粕残油,提高油得率,从而提高企业经济效益。

1 轧坯机漏料的原因

通过轧坯机的大豆必须经过100%的碾压,否则没有经过碾压的物料会通过长时间累积不断增加,进入浸出车间后,会使粕残油大幅度上升,造成经济损失。轧坯机出现漏料现象主要是以下4种原因。

1.1 液压连锁装置原因

喂料辊下料和主辊合辊的时机不匹配。如果喂料门打开较早,物料流到两主辊之间,此时主辊并没有合辊到工作状态,物料没来得及被碾压就从两辊之间进入下一个阶段,虽然时间短暂,但是泄漏量大,特别在刚开机或由于某些原因频繁开启的情况下。喂料采用气动门也会出现同样下料和碾压时机不匹配的问题。

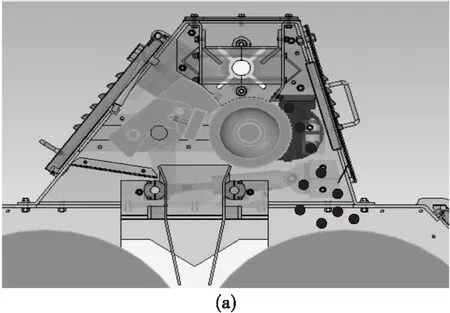

1.2 喂料辊处漏料(见图1)

不同物料的颗粒大小不一样,喂料辊的齿形设计可以是不一样的,物料通过喂料辊齿形的槽随着喂料辊转动或者直接通过槽漏转动到喂料辊的后方,抛出喂料辊下方轧坯辊的进料范围[5],从而没有被碾压就进入下一阶段。

喂料辊长度方向漏料一般为物料通过喂料辊槽向辊两端溢流,这种情况是非常麻烦的,此时的物料会落在喂料辊下方轧坯辊长度方向的两端,物料很难进入两轧辊之间,加大轧坯辊两侧密封的难度。

图1 喂料辊后侧(a)和两端(b)漏料

1.3 主轧坯辊两端漏料(见图2)

主轧坯辊两端的密封至关重要,也是最容易漏料的地方。早前,轧坯机辊两端的挡料机构,根本上解决不了辊两端漏料的问题,国内设备有的无此挡板,或者只能左右移动,会产生辊和挡料磨损严重,或初始位置调节不便,进口设备也存在从两端漏料的情况[6]。

首先,辊端密封需要在辊的两端上下、前后、左右6个方向进行密封;其次,当辊工作一段时间后,由于磨损辊的直径变小,密封装置难以再和辊完整贴合,这时漏料的风险就随之增加。

图2 轧坯辊两端漏料

1.4 加工问题

加工问题主要为喂料辊长度方向的前后漏料。挡料板直线度较差时,即使料门在关闭时,物料也会从料门和辊之间的空隙向下漏;后弧挡板变形也会导致在停机状态下,物料从喂料辊后侧漏料等。

2 风险控制

采用FMEA工具,计算具体风险因素RPN值,结果如表1所示。

表1 风险因素RPN值

由表1可知,汇总控制、结构、加工3项风险类别的严重度、频度数、探测度,可计算影响油料轧坯机漏料风险顺序数RPN值(RPN=S×O×D),从而确定风险顺序数。采用评估和标准,对不同RPN值进行不同类型等级的问题处理方法,对于高于100的,由产品经理负责建立问题项目管理进行处理,小于100的,由设计员进行问题解决过程记录处理。

2.1 控制

针对开机时的可能漏料现象,核心问题在于:液压控制系统中料门开启、关闭和轧辊的合、分辊动作由同一条回路控制;或者喂料和轧辊的连锁时间差异过大。合辊动作时,料门同时打开,但是物料在合辊到位之前到达两辊之间,有一部分物料没有被轧辊轧成坯片就流入下一工段;分辊动作时,料门关闭,此时料门与轧辊之间的物料不经过轧辊轧坯即流入下一工段;整个液压系统是通过料斗中的料位自动控制,物料达到高料位时自动合辊,料位达到低料位时自动分辊,在整个生产过程中产量不稳定时产品的残油波动就很明显,因而确定液压控制是问题关键。通过优化控制方式,将原来的单阀同时控制喂料和主轧辊改为分开双阀控制或者采用气动和液压的组合,可根据实际需求调节轧辊和喂料辊之间的动作延迟,使喂料辊的物料下达到主轧辊时,轧辊正好合辊到工作状态。

2.2 结构

2.2.1 喂料辊

更改后的喂料辊槽不再是通槽,两端头位置不加工槽,保留一点盲头,盲头用挡板进行挡料,这种结构可以保证即使在上部物料的挤压作用下也不会有少量细小破碎豆瓣被挤到端部出现漏料现象。即通过喂料辊端设置有盲槽段,使破碎的豆不能从侧边的缝隙漏出;喂料辊的槽型根据不同的物料尽量匹配。

2.2.2 轧坯辊

轧坯辊两端挡料机构要求全方位防止漏料,防止积灰导致漏料和防止辊磨损后的漏料[6]。针对轧坯机存在的上述问题,研发了可以在辊两端进行全方位调节,不仅可以移动,还可以旋转,始终保持挡料板和辊体零距离接触的挡料机构,保证所有物料都能经过工作区间。

两辊端面挡料机构,依靠一个类似裤衩型的挡料板挡在两辊的端面,初始的时候,挡板可以上下、前后、左右调节到适当的位置,保证端上下、前后、左右6个方向进行密封;当辊用一段时间后逐渐磨损,两辊之间的距离逐渐靠近,挡板通过一个滑杆机构,可以跟着辊的移动一起水平移动,密封装置能保持完整贴合在辊上,真正实现了全方位调节。

挡料板实际工作中和辊是有摩擦的,随着时间延长,挡料板会逐渐被磨损,造成和辊不能有效贴合,也可能造成漏料,设计挡料板时将与辊接触的部分和不接触的部分分开,磨损一定程度只需更换接触部分即可。

2.3 加工

针对喂料处的料门等变形的处理,通过增加焊接工装,控制前料门和后弧挡板的焊接变形,保证长度方向的直线度。通过腰圆孔,使后挡料板可以在一定范围内调节。控制喂料前端漏料也可将喂料门和喂料辊的位置进行调整,将下料挡板面调节到喂料辊上方的垂直位置,即使喂料门打开,辊不转动,物料也无法通过重力从料门处下料。

3 风险控制效果

通过对轧坯机进行改进,重新计算风险因素的RPN值,结果如表2所示。

表2 改进后风险因素的RPN值

由表2可知,风险控制各类漏料位置的风险因素都维持在5以内,RPN值降低至20以内,效果明显变好,满足风险控制要求。

通过改进,轧坯机喂料结构的漏料问题得到彻底解决,所有经过喂料的物料都能进入轧坯辊之间进行轧坯;将喂料门的开启和轧坯辊的分、合辊进行有效的连锁;进料时,动辊和定辊先靠近,设定一定的时间,再打开喂料门,喂料辊转动进行喂料,使最早的物料也能被轧坯。停机时,则反之,从而彻底解

决与喂料辊相关的漏料问题。对主轧坯辊两端漏料的问题进行优化,采用了前后、左右、上下轧坯辊挡料机构,即使辊磨损后,挡料机构也可以随着辊的磨损匹配。改变了喂料辊结构,使经过喂料辊的物料都能经过轧坯辊进行轧坯,提升了加工精度,也降低了物料经过喂料装置的泄漏。

4 结束语

针对轧坯机普遍存在漏料现象,对轧坯机漏料的原因进行了分析,采用FMEA工具,计算风险因素的RPN值,对轧坯机100%碾压失效进行了风险管控。

通过不断改进实施和现场实际运用,对客户的轧坯机进行改造升级,跟踪了解使用情况。结果表明,客户成品由于漏料引起的粕残油从原来的0.8%~1.1%降至0.6%~0.8%。通过对设备漏料风险控制,成品粕残油降低0.2个百分点左右。