适度出砂井电泵生产管柱结构优化与应用

2020-07-14李想

李 想

(中海石油(中国)有限公司天津分公司,天津 300450)

BZ油田属于渤海油田浅水三角洲沉积油田,生产层位为明华镇组下段,属于岩性-构造油气藏,储层具有高孔高渗的特点。该油田在适度防砂的背景下投产,投产初期采油速度较高。随着油田开发,油井出砂为油田的开发生产带来一系列问题,主要表现在以下几个方面:一是因井液流速较低,井筒砂埋,导致油井产能受限;二是因井液含砂导致电潜泵频繁故障,检泵周期短;三是当油井生产制度改变或关停后,管柱砂埋现象严重,导致油井关停,须实施修井作业。

常规适度出砂研究的重点在于储层出砂预测、产能设计和防砂方式优化[1],但对于适度出砂井井筒工艺研究较少[2-3]。本文从生产管理角度出发,以提高井筒携砂能力[4]、释放油井产能、延长检泵周期、提高油田开发效益为目的,优化适度出砂油井井筒工艺,指导BZ油田及海上其它出砂油田的生产管理。

1 BZ油田适度出砂井电潜泵适应性研究生产管柱优化研究

砂粒在井筒流体中的运动状态可分为沉降与上升,两者的运动方向不同。但从动力学角度分析,其实质均为固体颗粒在连续流体介质中的相对运动。这里从最简单的砂粒自由沉降出发,研究球形砂粒的沉降末速,为优化电泵参数设计提供理论依据[4]。

球形固体颗粒在牛顿流体中的自由沉降运动是最简单的情况,其中固体颗粒浓度较小,颗粒间既不相互碰撞也不相互影响。假设一种均匀、光滑以及密度为ρs、直径为ds的球形颗粒处于密度为ρl、黏度为μ的流体中,且体系中无静电和外界离心力的作用,仅处于重力作用之下,引起颗粒向下沉降的力为[5-6]:

颗粒在流体中沉降而受到的阻力为:

式中:us为颗粒的运动速度,m/s;CD为阻力系数。联立式(1)和式(2)便可得到沉降末速uc的表达式为:

根据试验,在雷诺数Re=(0. 1 ~ 3)× 105范围内,曳力系数CD的全域拟合公式如式(5),平均偏差范围6% ~ 4%。

式中:CD为阻力系数,无因次;Re为雷诺系数;dS为砂粒直径,m;ρl为流体密度,kg/m3;ρs为颗粒密度,kg/m3;g为重力加速度,9.81 m/s2;uc为颗粒最小携出速度,m/s;μt为颗粒沉降速度,m/s;μ为流体黏度,Pa·s。

针对垂直井筒的沉降末速的修正系数,李明忠等在《垂直井筒携砂规律研究》中进行了详细的论述,采用室内实验的方法,求得在垂直井筒中沉降末速的修正系数为0.925。

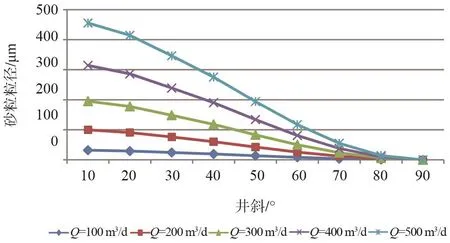

在油气田开发实践中,直井所占比例极少,多数为斜井,乃至大斜度井。BZ油田的粒度范围D50:0.073 ~ 0.213 mm,砂粒密度925 kg/cm3,原油黏度15 mPa·s,计算出在不同井斜的9-5/8"套管中,日产液量在100 ~ 500 m3下的携砂能力(图 1)。

图1 不同井斜与携砂粒径关系

从图1可以看出,产液量越大,能够携带的砂粒粒径越大;井斜越大,在相同产液量下能够携带的砂粒粒径越小;井斜小于50°时,日产液量在300 m3以上才可以带出100 μm的砂粒(肉眼可 见)。

由此可以看出,只有一定的产液量才能有效地将泵筒、井筒内的砂粒顺利排出井口,减少砂卡,砂堵的发生。

2 BZ油田适度出砂井电泵生产管柱优化研究

2.1 BZ油田电潜泵选型研究

BZ油田为高孔高渗储层,已进入高含水阶段,提液成为油田的主要增产措施。BZ油田电潜泵选型既要兼顾油井提液需求又要确保油井适度出砂平稳生产[7-8]。

通过适度出砂井排砂产液量研究,单井日产液量越大,越利于井筒内砂粒的排出。但大排量电潜泵的启动和关停都会对油井产生较大的压力激动,引发或加剧油井出砂问题。

因此,BZ油田利用一对一变频管理,采用低频启泵,逐级缓慢提频,在生产稳定后逐渐释放产能。结合砂粒沉降末速研究成果及油田提液需求,设计油田单井产液量在300 ~500 m3/d。

为满足这一需求,BZ油田广泛使用了宽幅电潜泵。宽幅泵采用了宽流道的混相流叶轮设计,大幅度提高了离心泵对出砂井的适应能力,延长适度出砂井的运转周期。

2.2 适度出砂井电泵机组分离器必要性研究

由于适度出砂井井液中含有的砂粒对电潜泵有冲蚀作用,因此电潜泵经常出现磨损故障。在砂粒的冲蚀下,电潜泵分离器处经常发生断裂,是系统中的薄弱环节。

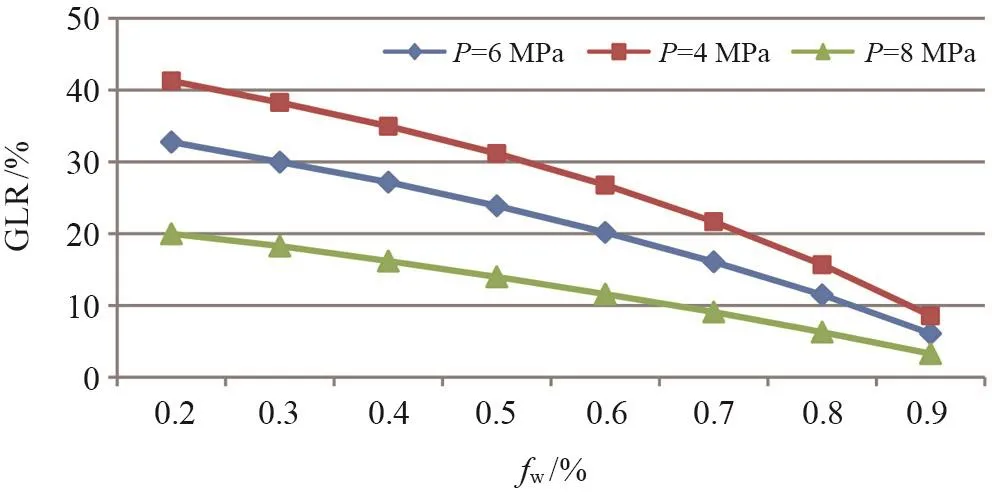

电潜泵分离器的主要功能是减少井液中的气体进入到泵体中,避免电泵气锁,泵效降低。常规电潜泵分离器允许的气液比为25%,分离器处气液比就是泵吸入口游离气体积占油、气、水三相的总体比例,可以用以下公式计算:

式中:GLR为泵吸入口气液比,%;Vo为泵吸入口原油体积流量,m3/d;Vg为泵吸入口气体体积流量,m3/d;Vw为泵吸入口水的体积流量,m3/d;fw为含水率,小数;GOR为生产气油比,m3/m3;Bw为水的体积系数,m3/m3,其值一般取1。

采用上述公式,计算出BZ油田生产井在不同泵吸入口压力,不同含水率下的吸入口气液比。

根据BZ油田不同含水率下泵吸入口压力与泵吸入口气液比关系图(图2)可以看出,在含水率大于70%时,气液比小于25%,井液可以直接进入泵体,不影响泵效。

BZ油田泵吸入口压力4 ~8 MPa,生产井平均含水率80%,取消分离器装置不会影响电潜泵整体泵效。因此,BZ油田采取去除分离器装置的方式,延长出砂井电潜泵运转周期。

图2 泵吸入口压力与吸入口气液比

2.3 电泵生产管柱单流阀必要性研究

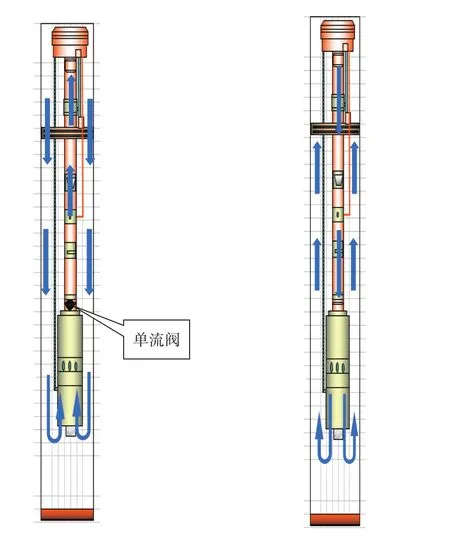

适度出砂井关停后因电潜泵失去井液举升能力而造成井液回落,同时井筒内砂粒发生沉降。沉降的砂粒会堆积在电潜泵泵体内、顶部封隔器处甚至掩埋储层。为避免井筒内砂粒沉降导致的砂埋,采用洗井的方式协助砂粒排出井筒。

单流阀装置是为防止油井关停后井液受重力作用回落到泵体中,对泵体起到保护作用。但这种管柱结构使油井只能实现洗井液从套管进油管出的反循环,井筒内的杂质会在洗井的过程中进入到泵体中,造成泵卡、泵堵,形成二次污染。

因此,在管柱优化设计中,取消电潜泵生产管柱的单流阀装置,洗井液从油管进、套管出的正循环,实现管柱内、泵体内砂粒彻底排出(图3)。

图3 优化前后生产管柱洗井液循环图

3 应用效果

通过对电潜泵优化选型,生产管柱结构优化,因适度出砂造成的电潜泵故障井数逐渐降低,25口适度出砂井平均检泵周期由328天提升至735天,机组故障率由21%降至11%,全油田的检泵周期也呈现明显延长趋势,稳定在960天左右。同时,因生产制度变化及关停导致的砂堵、砂埋故障井减小为0,极大减少了作业费用,提高了油田管理效率。

4 结论

(1)通过电潜泵选型优化、电潜泵系统结构优化及生产管柱结构优化有效提高井筒携砂能力,增强井筒排砂效果。

(2)通过提高适度出砂井井筒携砂能力实现了延长检泵周期,减少修井作业费用,提高开发管理水平,促进油田高效高速开发。

(3)适度出砂井电泵生产管柱结构优化研究取得了较好的矿场应用效果,对其它适度出砂油田的生产管理有一定的借鉴意义。