海上油田互调钻机模式在老平台及外挂平台中的应用

2020-07-14陈国宏黄毓祥倪益民夏环宇

陈国宏,黄毓祥,倪益民,夏环宇

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

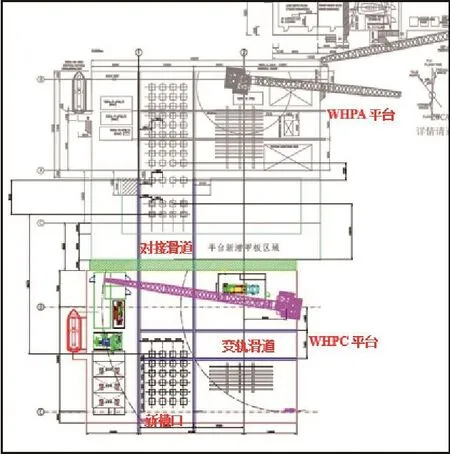

海上油气的勘探与开发具有高风险、高成本等特征。在勘探初期,往往依赖为数极少的探井资料制定油藏整体开发方案。随着油藏的开发,地质认识进一步加深,时常出现储量核算增加的情况。当储量增加有限、单独新建平台成本偏高的情况时,为了更好地控制投资成本,时常采用外挂平台作为油藏增产增效的措施。海上某油田通过采用平台外挂模式,在共享已有平台设施的基础上,新老两个井口平台顶层甲板采用滑道梁搭接,实现修井机在两个井口平台间的变轨滑移[1],创造性地在外挂平台顶层甲板设置变轨滑道,实现老平台与外挂平台钻机设备互调的目的,以满足现场钻完井、修井等不同作业需求。

1 油田开发现状

海上某油田于2002年1月发现,位于渤海辽东湾海域辽西低凸起的中南端。2005年1月投产,至2005年8月,27口开发井全部投产。2007年开始滚动开发,油田调整期间,外挂3排井槽。截至2012年4月,调整井全部投产。截至2012年底,该油田共有开发井55口,已无剩余槽口。

油田开发过程中,油田WHPA平台存在如下问题:

(1)2008年油田储量复算后,石油探明地质储量增加600×104m3,老平台WHPA在外挂改造后,已无剩余槽口,无法满足油藏综合调整需要。

(2)WHPA平台配置机具为HXJ135修井机,作业能力低,导致油田侧钻、大修等复杂作业严重受限,钻完井作业前均需进行平台改造与升级。该油田储层埋深较浅,平均井深约为2 000 m,井身结构均采用17-1/2"+12-1/4"+8-1/2"三开模式,中子、密度测井考虑作业风险,采取补测模式,故由机具原因导致的钻完井作业工期、费用、风险大幅增加。

(3)由于平台外扩甲板面积,且外挂了3排井槽,导致内排槽口钻井平台悬臂梁均无法覆盖,外排槽口井也因平台栈桥和海管三个侧面无法就位,仅能就位的一侧则因屡次就位钻井平台桩靴印密布而无法进行精就位。例如2010年南海1号钻井平台就位最边部槽口时,由于桩靴滑移,耗时2天,无法满足覆盖槽口,最终换HYSY936钻井平台完成钻完井作业,直接导致增加高额动复员费用。

2 外挂平台调整思路

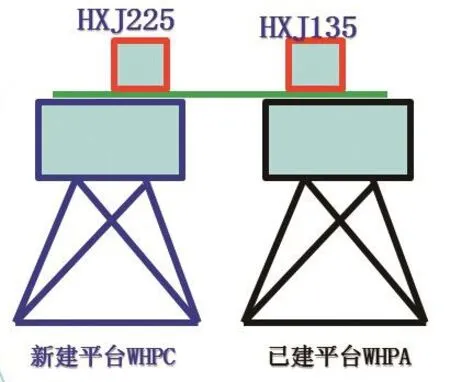

为最大释放油田产能,降低钻完井作业成本和风险,提出在WHPA南侧外扩新建WHPC平台,并配置作业能力较大的HXJ225修井机及变轨滑道,在满足油田挖潜的同时,解决老平台钻完井作业困难等问题。为实现上述目标,需进行如下方面的工作。

(1)新建平台WHPC将设置24个井槽(其中4个单筒双井)。

(2)WHPA平台与新建WHPC平台修井机滑轨对接。通过滑轨,可实现两个钻机在两平台间滑移,以便根据需求选用HXJ135或HXJ225修井机。为实现滑轨对接,导管架在安装时需保证足够的精度。

(3)WHPC平台设置变轨滑道。变轨滑道是互调钻机的关键所在,如无变轨滑道,钻机也可实现调用,但另一台钻机却处于闲置状态,且不能覆盖所有井槽,无法最大化降低钻完修作业成本。通过设置变轨滑道,可实现一台钻机在变轨滑道避让,另一台钻机通过对接滑道移动至作业槽口,然后将变轨滑道停留的钻机移至另一平台,实现不同平台之间作业有效配合,新老钻机错轨避让平面图见图1,立面图见图2。另外,当WHPC平台作业需要采用钻井平台时,变轨滑道也可以作为钻机临时的避让场所。

图1 外挂平台与老平台平面图

图2 外挂平台与老平台钻机设备示意图

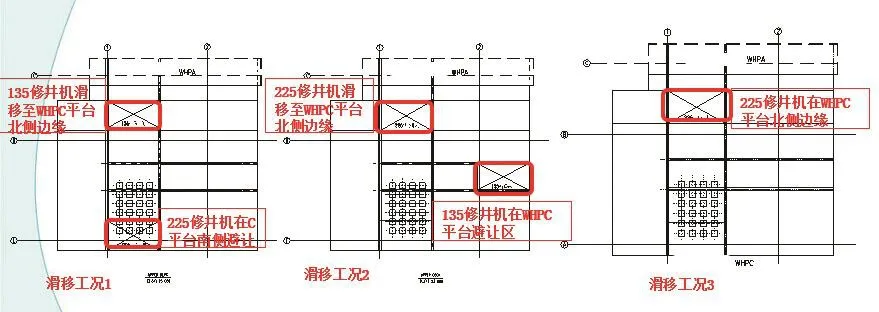

3 修井机共享滑移工况载荷校核

在导管架建造中平台承载是关键因素,不仅直接影响平台的结构和投资,而且关乎整个平台在后期各种作业中的安全[2]。由于本次外挂平台开创性地采用新老平台修井机滑移共享模式,可能会发生两个修井机共处一个平台的极限工况,因此在项目前期研究中对可能发生的各种工况进行细致和严格的力学校核极为必要,并根据结果对平台结构、桩腿进行调整和优化,确保项目不仅经济而且更安全。图3即为该油田外挂平台三种极限工况时校核过程。

图3 WHPC平台导向结构

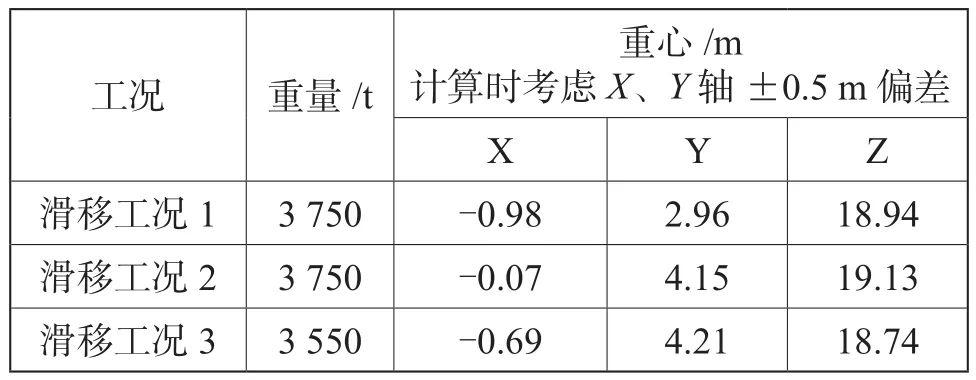

表1为修井机极限工况载荷表,根据表1中3种不同工况,初步校核平台60"桩腿入泥深度可以满足承载安全要求,极端工况下桩承载力安全系数最小为1.95,操作工况下桩承载力安全系数最小为2.23。但滑道梁和部分斜撑需要加强,对此组块结构重量约增加75 t,对接装置约为30 t。通过精确校核和平台改造,大大提高了平台作业安全系数,减少了平台建造面积,降低了工程投资。

表1 修井机极限工况载荷表

4 导管架安装精度控制关键技术

我国大部分近海油田已进入开发的中后期,为提高采收率往往会对老油田进行二次开发。加密井网综合调整是行之有效的二次开发措施,加密井网一般会在油田上新建导管架平台。为满足设备和资源的共享一般会将新旧导管架平台连接,而连接的方式主要分为刚性连接(即平台短距离直接连接)和柔性连接(即栈桥连接)2种方式 [3]。

WHPA平台与新建的WHPC平台上层甲板相距2 m,为实现修井机在两平台间滑移,两平台顶层甲板需要滑道梁搭接,同时,导管架就位需具备较高的精度。

根据以往导管架安装经验,如果不使用导向结构,平台就位的水平误差在1.5 ~ 2 m之间,而采用导向结构,可将误差控制在±0.05 m之内[4-5],另外,上部组块安装时,利用过渡区域进一步降低水平误差。导向结构为了便于安装,设置在水面以上,在老平台上设置喇叭口导向盘,在新平台对应位置设置尖插结构,该导向结构减少导管架安装角度偏差,提高对接精度,导向结构示意图见图4。

(1)加宽组块对接滑道梁的翼缘,减小结构安装误差对滑道梁对接的影响;

(2)对接结构处于水面之上,便于安装和拆除;

(3)导向开口放大,减少导管架安装角度偏差,提高对接精度;

(4)加强老平台结构空间和结构强度;

(5)导向结构具备一定的容差能力,减少水深变化和海底不平整度对就位精度的影响;

(6)导向结构应根据组块安装偏差范围进行设计,减少组块改造工作量。

图4 WHPC平台导向结构

5 应用效果分析

在最初的油田方案中,根据油藏靶点要求,最理想的新建平台位置距离油田WHPA平台超过1.1 km,需要在新建井口平台WHPC和WHPA平台之间铺设2根海底管道和1根海底电缆。虽然该方案的钻完井难度和投资较低,但会大幅增加地面工程投资和生产管理难度。

本次采用外挂平台,依托现有平台设施,减少工程量,降低工程费用,同时,组织钻完井研究人员解决老井防碰、轨迹反抠、钻井平台就位、井架避让等关键问题,保证外挂平台方案的可实施性,降低项目总投资数亿元,为降低桶油成本做出了突出贡献。

新建外挂平台设置变轨滑道,采用“推箱子”方式解决新老平台两台钻机避让问题,实现了两平台滑移共享、滑移互换修井机的思路,与老平台HXJ135型号修井机相互配合,大幅度提高了生产作业效率,为老平台节省了更换HXJ225修井机的费用上千万元。图5为新老平台现场完工图。

图5 WHPA与WHPC平台钻修机共享图

6 结论

(1)采用外挂平台,可以最大程度地利用现有平台资源,降低投资成本。

(2)老平台与外挂平台通过对接滑道与变轨滑道,实现钻机的共享与互换,满足钻完井及修井作业需求。

(3)外挂平台通过导向结构,可实现钻修机在外挂平台与老平台精确就位。

(4)在后期导管架设计中可以采用三维软件对钻完井设备和载荷引进模拟,并对全三维设计在导管架平台设计中的应用加以总结,归纳出经验和发现的问题,并找出解决这些问题的方法和途径,以期为今后类似海洋平台全三维设计提供借鉴。