基于不同评价标准的受电弓上臂焊缝疲劳强度研究

2020-07-14辜晨亮王俊勇

辜晨亮, 王俊勇, 贾 荣

(1 西南交通大学 机械工程学院, 成都 610031;2 北京中车赛德铁道电气科技有限公司, 北京 100176)

受电弓是位于高铁动车顶部的导流装置,将接触网25 kV电能导入车辆的高压系统,为高铁动车牵引设备和辅助设备提供动力的重要高压设备。受电弓结构强度的可靠性是保证高铁动车稳定受流及安全运行的重要因素。高铁动车运行过程中,受电弓承受弓网接触力、空气阻力和惯性力等复杂交变载荷的共同作用,使得受电弓主要部件在运用周期内易产生疲劳裂纹。

以北京中车赛德铁道电气科技有限公司研制的CED300型受电弓为对象,根据铁道车辆相关的疲劳强度分析方法,对该型受电弓上臂焊缝疲劳强度进行计算和评价,为受电弓结构优化提供理论依据。

1 CED300受电弓

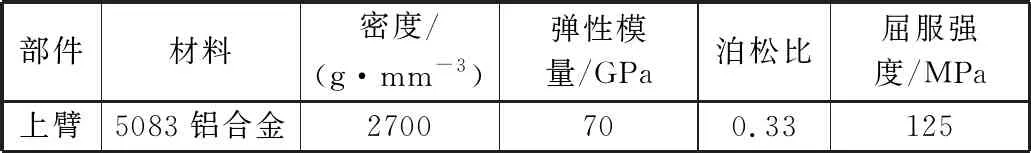

CED300是双滑板单臂式结构受电弓,如图1所示,结构包括:弓头、上臂、下臂、底架、升弓装置、上导杆和下导杆等,其上臂材料为5083铝合金,材料力学性能如表1所示。

表1 材料力学性能

2 受电弓强度仿真计算

2.1 受电弓有限元模型

合理简化受电弓三维模型,采用Hypermesh软件建立CED300受电弓整弓有限元模型。基于受电弓主要结构都采用管件、型材等薄壁结构,因此,受电弓上臂、下臂、底架和弓头支架采用壳单元进行离散化。如图2所示,受电弓有限元模型的单元总数为231 967,节点数为201 173。经网格质量检查,单元尺寸比较均匀,满足工程精度要求。

1-底架; 2-下臂; 3-下导杆; 4-上臂; 5-弓头。图1 CED300受电弓结构示意图

图2 CED300受电弓有限元模型

2.2 疲劳强度组合工况及边界条件

高铁动车运行中,受电弓的外部载荷主要有弓网动态接触力和空气阻力。根据TB/T 3271-2011和EN 50367等标准[1-2],文中的受电弓疲劳强度载荷工况如表2所示。受电弓在实际运行中,工作高度一般为1 600 mm,碳滑板与接触网相互作用位置在车顶中心两侧(-400~+400) mm范围内往复移动。所以设置弓网接触力为垂向偏载,并将底架3个绝缘子安装座固定约束。

表2 疲劳强度组合工况

3 受电弓焊缝疲劳强度评价

3.1 ORE方法评价及结果

基于疲劳裂纹扩展方向与最大拉应力方向垂直的理论和铁道车辆结构承受多轴载荷的特点, ERRI B12/RP17报告提出采用多轴应力向单轴应力转化方法,即ORE方法,来评价铁道车辆结构的疲劳强度[3]。受电弓在运行中也处于多轴应力状态,所以可以采用ORE方法来评价受电弓焊缝的疲劳强度。图3为CED300上臂焊缝及编号。具体的流程是:首先计算节点在各载荷工况下的主应力及方向,定义所有工况下的最大主应力为该节点的最大应力σmax;将各工况下的主应力向最大主应力的方向上投影,得到的最小应力定义为该节点最小应力σmin[4]。根据所确定的最大、最小应力确定平均应力,并结合修正的Goodman曲线对受电弓焊缝的疲劳强度进行评定。所有节点应力结果均在Goodman曲线的封闭区域内,则说明其满足疲劳强度要求。

根据多轴应力向单轴应力转化的方法,对受电弓上臂的18条焊缝的所有节点进行计算,并根据部件的材料力学性能绘制修正的Goodman图,将计算得到的各焊缝节点的平均应力和应力幅值在Goodman图上描点。结果如图4和图5所示,所有点均落在Goodman图的封闭曲线内,说明受电弓焊缝疲劳强度满足要求。表3中列出了最危险的10个焊缝节点及其所在的焊缝,并用材料利用度来描述其危险程度。

3.2 DVS方法评价及结果

DVS方法是评价铁道车辆结构焊缝疲劳强度的另一种标准方法, 其中DVS 1608标准方法用于评价铁道车辆铝合金结构焊缝疲劳强度[5]。

图3 CED300上臂焊缝及编号

图4 上臂焊缝顶面疲劳评价

图5 上臂焊缝底面疲劳评价

标准中认为焊缝疲劳强度取决于垂直于焊缝方向的正应力、平行于焊缝方向的正应力和沿焊缝方向的切应力,并采用材料利用度来评价焊缝的疲劳强度[7]。各向应力的材料利用度以及材料综合利用度均小于1才能表示焊缝疲劳强度满足要求。

表3 材料利用度最大的10个焊缝节点

基于DVS 1608标准方法对受电弓铝合金上臂焊缝疲劳强度评价的具体流程如下:

(1)利用ANSYS软件求解焊缝节点在整体坐标系下的应力解。

(2)分别求解直线焊缝和曲线焊缝节点的局部坐标系,并将整体坐标系下的节点应力解转化为焊缝局部坐标系下的方向应力。

(3)根据标准中的材料利用度计算公式计算各向应力的材料利用度和材料综合利用度,并根据材料利用度评价焊缝的疲劳强度。

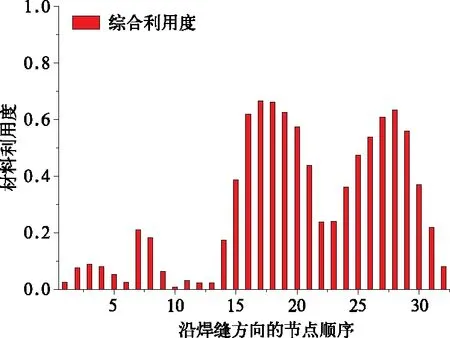

根据上述流程对受电弓上臂18条焊缝进行疲劳强度评价,其中有6条焊缝的材料利用度较大,分别为焊缝1、焊缝3、焊缝5、焊缝6、焊缝8和焊缝10。以这6条焊缝为例,其节点各向材料利用度和材料综合利用度如图6~图11所示(焊缝5和焊缝6只列出了节点的综合利用度);可以看出,各焊缝节点材料利用度均小于1,表明上臂焊缝疲劳强度满足标准要求。

图6 焊缝1各节点材料利用度

3.3 两种标准评价方法对比分析

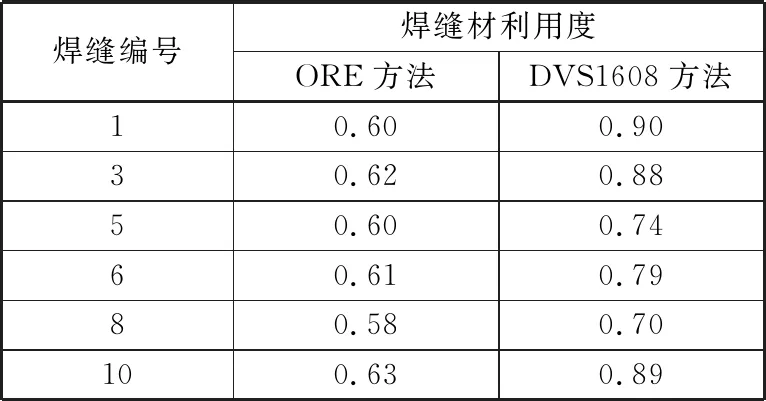

在上文中,分别基于ERRI B12/RP17中多轴应力转化为单轴应力方法(ORE方法)和DVS 1608标准方法对受电弓上臂焊缝疲劳强度进行了计算,并采用材料利用度描述各焊缝节点的危险程度。为了便于比较两种标准方法的计算结果,将各条焊缝最危险节点材料利用度作为该焊缝的材料利用度,经过计算,基于ORE法和DVS 1608标准方法得出的材料利用度较大的6条焊缝的位置趋于一致,均为焊缝1、3、5、6、8和10,各焊缝材料利用度具体数值见表4。

图7 焊缝3各节点材料利用度

图8 焊缝5各节点综合利用度

图9 焊缝6各节点综合利用度

图10 焊缝8各节点材料利用度

图11 焊缝10各节点材料利用度

值得注意的是,ERRIB12/RP17报告提出采用多轴应力向单轴应力转化方法并根据焊接接头在2×106次循环载荷、存活率为90%下的疲劳曲线来评价结构的疲劳强度,而DVS 1608标准方法是焊接接头在107次循环载荷、存活率不低于97.5%的疲劳曲线评价结构的疲劳强度。以焊缝1为例(焊缝具体位置见图3),图12是焊缝1上各节点在两种方法下的材料利用度,可以看出,沿焊缝走向,两种方法得出的焊缝节点材料利用度变化趋势基本一致;再根据表4列出了在两种标准方法下的上臂材料利用度最大的6条焊缝的计算结果,不难得出,DVS 1608标准方法计算出的焊缝材料利用度比多轴应力转化为单轴应力方法大,这也说明了利用DVS 1608标准方法评价上臂焊缝疲劳强度更为安全。

图12 两种标准下焊缝1各节点材料利用度

表4 上臂危险焊缝材料利用度

4 结 论

以有限元仿真为手段,分别基于多轴应力向单轴应力转化方法和DVS 1608标准方法对CED300型受电弓铝合金上臂焊缝的疲劳强度进行了计算和评价,得到的所有焊缝的材料利用度均小于1,疲劳强度满足标准要求且发现了上臂较为危险的焊缝。多轴应力向单轴应力转化方法和DVS 1608标准方法,得出较危险的6条焊缝的位置趋于一致,且DVS 1608标准方法计算出的焊缝材料利用度比多轴应力转化为单轴应力方法大,说明利用DVS 1608标准方法评价上臂焊缝疲劳强度更为安全。