400 km/h高速列车风阻制动装置应用研究*

2020-07-13汤劲松尹崇宏司志强毕海权

汤劲松, 尹崇宏, 马 飞, 杨 磊, 司志强, 毕海权

(1 中车青岛四方车辆研究所有限公司, 山东青岛 266031;2 中车唐山机车车辆有限公司, 河北唐山 064000;3 西南交通大学, 成都 610031)

目前高速列车的制动系统主要由牵引电机再生制动和利用机械摩擦作用的盘形制动构成。这些制动方式的基本思路都是将列车的动能转换为电能或热能,并将其吸收或逸散出去[1-2]。

当紧急制动发生时,列车应发挥全部的再生制动力,不足部分由空气制动补充。在列车经过无电区间或电制动发生故障时,空气制动是最后的安全保障。因此,在纯空气制动工况下仍必须保证高速列车符合紧急制动距离的要求停车。

随着列车运行速度提高,不依赖轮轨间黏着的非黏着制动方式越来越受到人们的重视。非黏着制动是指不依赖于车辆与钢轨接触而产生的黏着力而完成制动的方式,包括磁轨制动、涡流制动和风阻制动等。相对磁轨制动和涡流制动,风阻制动装置质量较轻,结构简单,在高速段制动效果尤其明显。因此,作为高速列车黏着制动的补充,风阻制动是一种非常合理的制动方式。

国外目前对于风阻制动技术的应用研究主要在日本的有关设计机构进行。吉春等[3]最早开发了应用于宫崎试验线500 km/h速度MLU002N型磁浮列车的风阻制动装置,该风阻制动装置的打开利用了弹簧装置,单向开启且只能手动关闭,其从接到开启指令电信号到制动板开至垂直位置的总时间为1.5 s。Masafumi等[4]通过空气动力学计算和机构优化,在山梨试验线上设计了一型新的风阻制动装置,其采用液压开启两型不同的制动板,动作时间约为2 s,试验结果表明,在500 km/h 工况下,当6套风阻制动装置全开时可提供约0.2 m/s2的制动减速度。2005年JR东日本公司与川崎重工公司共同开发了安装在 E954/E955系列试验电动车上的“猫耳朵”型空气动力制动装置,并验证了在原有的线路上运行时地面设备与列车走行稳定性均无问题。该型风阻制动装置在以360 km/h的初速开始进行高减速度紧急制动试验时,达到了缩短停车距离300 m 的效果[5]。除了研究风阻制动对车辆稳定性和地面设备的影响外,该型风阻制动装置还在风洞进行了模拟飞鸟撞击和翼板强度等试验。近年来,日本铁道总研(RTRI)高见创[6]又针对传统风阻制动方式开启慢、占用空间大、质量重等缺点,开发了基于E954型试验车的小型分散式风阻制动装置。该装置能做到双向开启,经样机实测开启时间小于0.1 s,根据风洞实验结果的估算表明,在300 km/h运行速度条件下,根据风阻制动装置在车顶不同的布置情况,明线上能够提供0.178~0.286 m/s2的制动减速度。此外,日本研制的实验性超导磁悬浮列车(包括MLU001、MLU002N、MLX01型列车)亦设有风阻制动装置,作为列车行驶时发生电源故障的非接触式紧急制动。

国内对于风阻制动的技术应用研究由同济大学联合中车青岛四方机车车辆股份有限公司、上海庞丰交通设备科技有限公司共同展开,研制了采用液压驱动的多档位高速列车风阻制动装置。吴萌岭,田春等[7-12]进一步对风阻制动的基本原理、翼型、车顶布置等进行大量的仿真计算分析。2012年6月该型风阻制动装置在我国更高速度试验列车上装车,并于2014年在沪昆线南昌段完成了速度350 km/h等多种工况的线路运行试验。

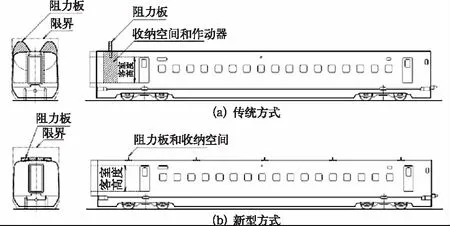

图1 新干线风阻制动安装实例[6]

介绍了一种新型高速列车“蝶形”风阻制动装置,适用于设计中的400 km/h高速列车紧急制动工况。该风阻制动装置利用连杆和铰接结构将风板的动作与轨道上滑块的运动结合起来,通过风阻力将风板快速完全打开,并能依靠自身电机将风阻板回收关闭。“蝶式”风阻制动装置充分利用风阻,除辅助电机外,整个驱动装置多为机械结构,安全可靠且方便更换维修。

下文将首先阐释风阻制动技术的基本原理,然后从基本机构、强度模态和制动力评估等3个方面对“蝶式”风阻制动装置进行分析介绍。

1 基本原理

风阻制动装置有很多种形式,但其基本原理均是利用列车高速运行时产生的空气阻力提供制动力。

当物体与周围的空气产生相对速度时,满足空气阻力公式:

(1)

式中:C为空气阻力系数,其数值大小和物体的迎风面积、表面粗糙度和形状相关,通常由试验测得;ρ为空气密度;S为迎风面积;v为物体与空气的相对运动速度。

根据式(1)进行拓展,可以得到列车风阻制动能实现的减速度β,m/s2:

(2)

其中,C0为单块风阻制动板设置在车顶时的阻力系数;n为列车车顶布置的阻力板总数;Cd1(i)为迎风向从前往后第i块阻力板的直接干涉系数;Cd2为隧道系数;M为列车质量。

由式(2)可知,列车运行速度越高,其产生的制动减速度越大,且与速度成二次方指数增长。

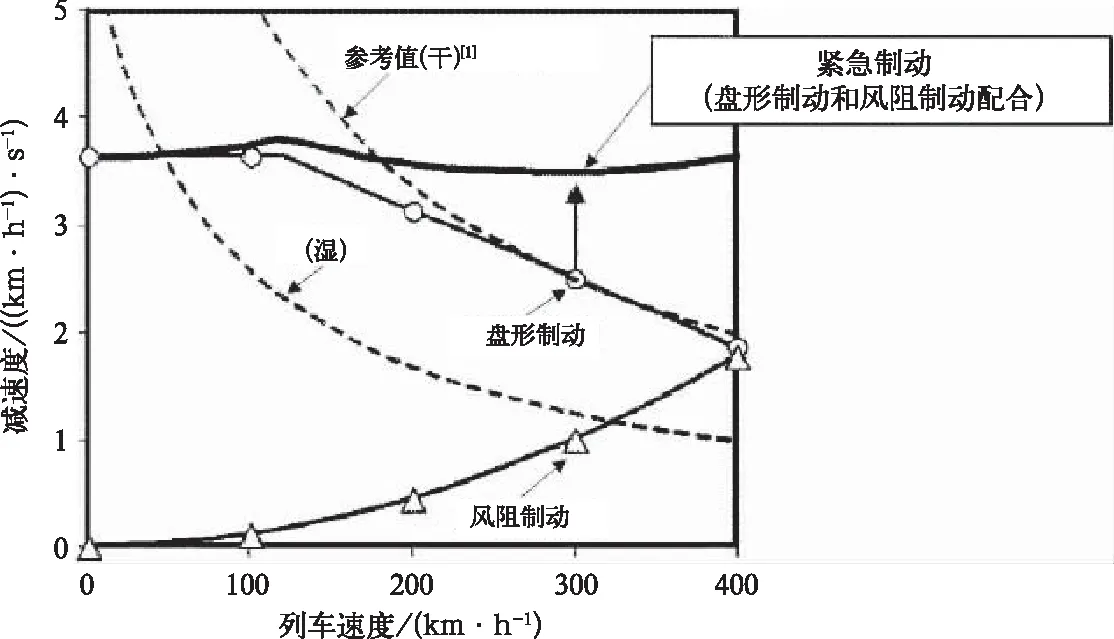

根据日本铁道总研相关技术人员的评估,在速度400 km/h时,风阻制动提供的减速度和盘形制动提供的制动减速度已经非常接近。

图2 高速列车紧急制动减速度[6]

在评估影响风阻制动效果的因素时,除了式(2)中的各个参数外,还必须考虑列车边界层厚度和风阻制动板后方卡门涡街等因素对制动力的影响。

边界层厚度δ是指从边界层壁面开始,到沿着壁面切向的流动速度达到自由来流速度的99%的位置的垂直于壁面的高度,即由式(3)定义:

u(δ)=0.99u0

(3)

其中,u0为流体在不受黏滞力影响的自由速度。假设列车运行过程中外流场不可压缩,则依据边界层理论积分可得列车边界层厚度δ如式(4):

(4)

当列车高速运行时,从车头开始会产生沿车长方向逐渐增厚的边界层。通常情况下,最大边界层厚度出现在中间车附近,保持在1 m左右的量级[6]。在风阻制动装置的实际设计中,由于装置的高度主要受到列车限界的影响,制动板起作用的区域主要在列车边界层厚度内,因此其产生的阻力较自由气流中放置时要有所减小。

此外,风阻板的设计还需要考虑卡门涡街产生的交替泻涡影响。在风阻制动装置的设计中,风阻板迎风面的长宽比l/h应至少大于1。

在风阻制动装置整车布局的设计中,虽然增加风阻板面积和数量可提高风阻制动的制动力,但同时也会受到车辆限界和车内空间的制约,且由于风阻板之间互相存在干扰,增加数量带来的边际效用会发生递减,这也是风阻制动在设计上需要考虑到的问题。

针对以上问题,在风阻制动装置的设计过程中,文中基于商业软件STAR-CCM+平台,采用其中k-ε两方程RANS模型,对风阻制动装置设计过程中的尺寸、开启角度、安装位置、干扰效应等进行了计算流体力学仿真分析。考虑到实尺度计算中边界层较薄的情况,采用了相对较小的第一层网格厚度来捕捉黏性力。速度压力耦合采用PISO算法[13]求解。

2 “蝶形”风阻制动装置

2.1 基本结构

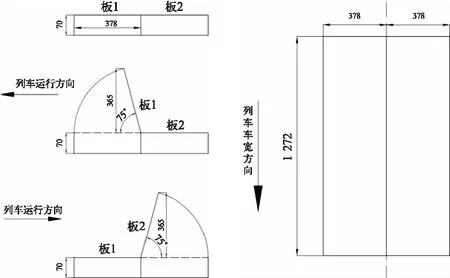

“蝶形”风阻制动装置的基本尺寸由列车限界、列车横截面布置、车内空调风道等因素确定。风阻制动装置的安装基座凹入车体,最大厚度为100 mm。风阻板关闭时两端边缘处有轻微弧度,保持与车体上表面平齐,从而保证正常行驶时车顶按照的风阻制动装置不带来额外的阻力增加。风阻制动板尺寸为(1 272×378) mm,按照75°角打开时制动板迎风面高度为365 mm。“蝶形”风阻制动装置有两块对称布置的风阻板和相应内部机构,安装在同一块固定基座上。

“蝶形”风阻制动装置基本尺寸如图3所示。

图3 “蝶形”风阻制动装置基本尺寸

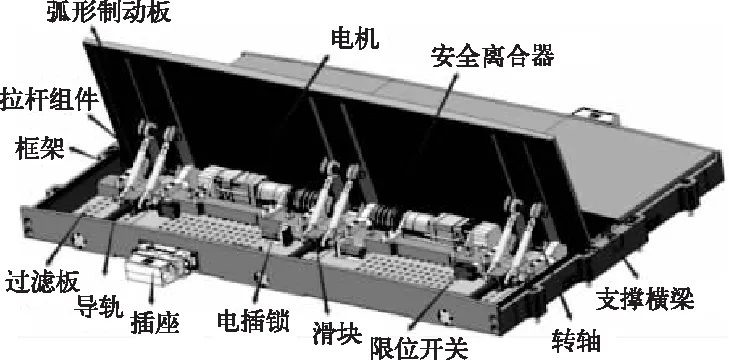

图4 “蝶形”风阻制动装置机构示意

“蝶形”风阻制动装置的基本机构如图4所示,其主要部件包含弧形制动板、底部框架、风板转轴、拉杆、电机、制动器、减速器、安全离合器、液压缓冲器、直线导轨、滑块、电插锁、限位开关等。

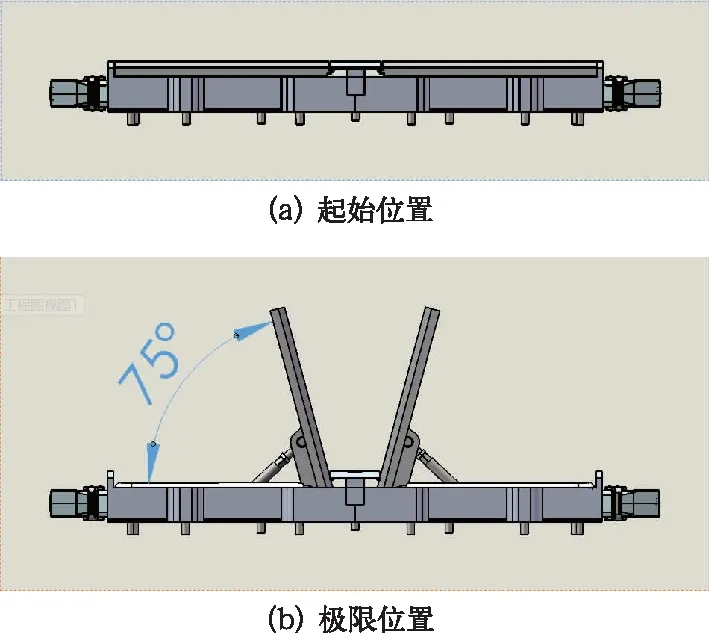

整个机构制动板起始位置为制动板与机身贴合位置如图5(a),极限位置为张开75°的位置如图5(b),根据三维建模的尺寸测绘与定位可知:导轨上滑块的行程为122 mm。机构运动示意图如图5所示。

图5 机构运动示意图

2.2 强度模态分析

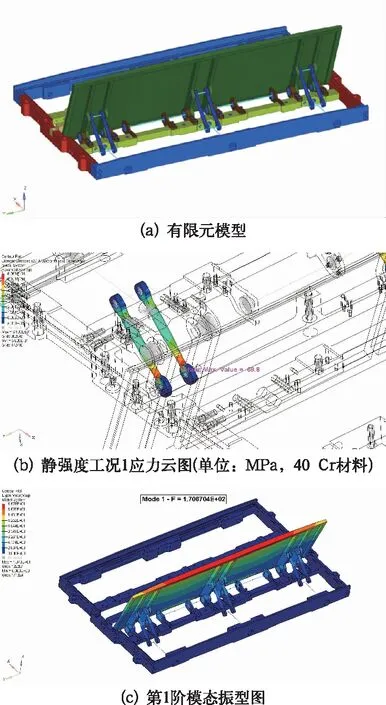

根据高速列车风阻制动装置结构特点,主要采用二阶四面体单元进行模拟,单元大小约为5 mm。销轴采用梁单元模拟,螺栓连接处采用耦合约束进行简化,电机质量采用质量单元模拟。整个有限元模型共有单元668 531个,节点173 168个,有限元模型见图6(a)。

经计算分析,各工况下结构的利用系数均小于1,利用系数最大点出现在滑块中心轴根部区域,各工况利用系数较大的点主要出现在拉杆端部过渡区域、支撑转轴座安装螺栓孔与电机支座安装孔区域。

2.3 制动力计算

为全面评估“蝶形”风阻制动装置的制动力,对1∶1 尺度的单套风阻制动装置和多套布置风阻制动装置等工况进行了计算流体力学仿真分析。

单套风阻制动装置的制动力评估目的是在考虑到基本结构设计的前提下,评估风阻板在制动时合理的开启角度。在网格划分时,根据制动板周围流场特点,对制动板附近区域网格进行了加密处理,以确保网格尺寸大小足够反应流场的变化。网格采用六面体网格,同时壁面设置边界层网格,总网格量约为530万。计算域入口设置为速度入口边界条件,速度为350/380/400 km/h 3种工况,出口为压力出口边界条件,列车外表面设置为壁面,采用k-ε湍流模型。

图6 “蝶形”风阻制动装置强度模态分析

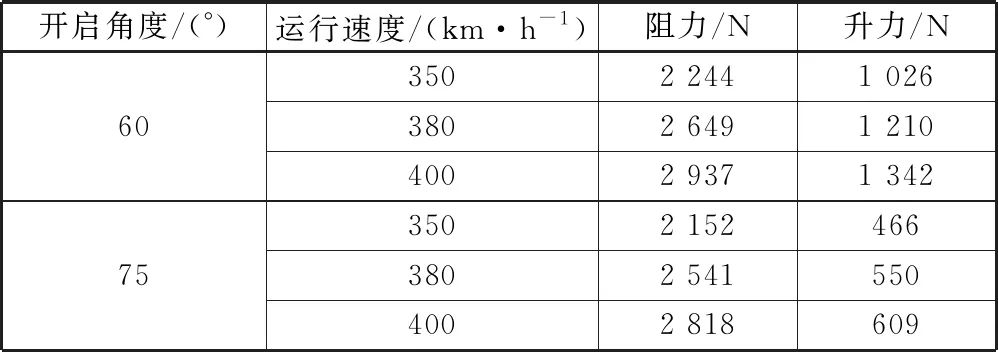

“蝶形”风阻制动装置提供的气动力如表1所示。从表中可见,随着车速的增加,制动板提供的阻力和升力均增加;相同速度下开启60°制动板提供的气动阻力略大于开启75°,但制动板开启75°的气动升力比开启60°减少了54%左右。

表1 “蝶形”风阻制动装置制动板提供的气动力

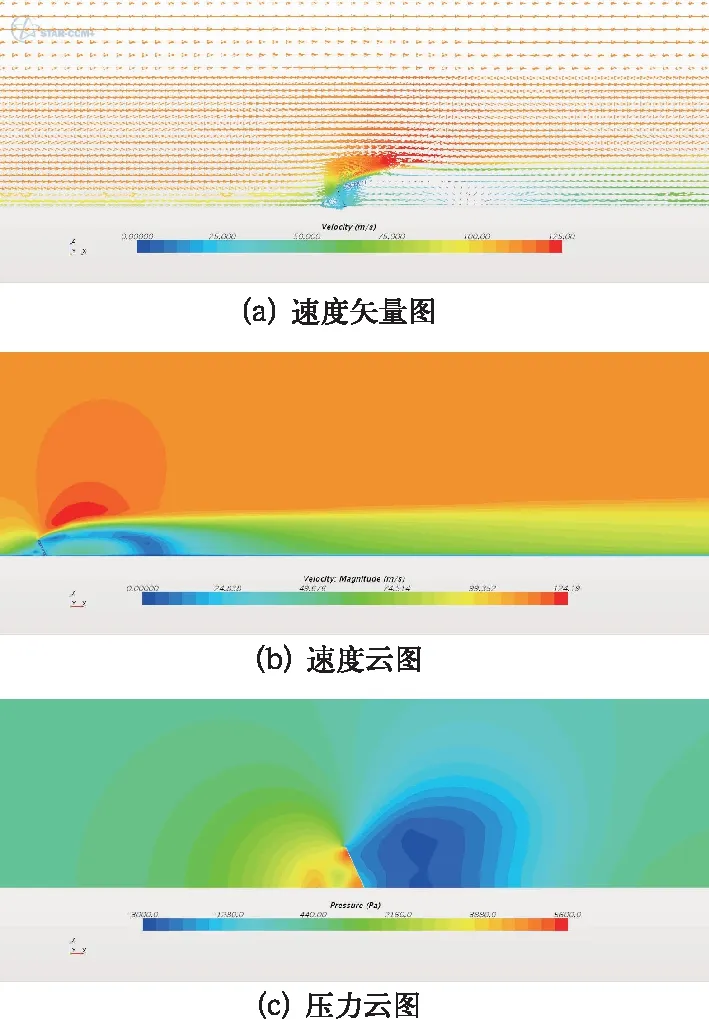

图7显示了列车中间截面(y=0)的速度矢量、速度和压力云图。从速度矢量图可见,撞击制动板前面的气流在板的前和壁面间形成涡流并由侧面顺向流过,同时,气流在制动板的上方跃起并加速,从制动板的端部顺流形成分离剪切层。从速度云图可见,顺流制动板上部附近区域内流体达到最大速度,从制动板四周端部的分离剪切层在制动板的后方形成涡流,随后顺向涡流崩溃、扩散并随之在车顶壁面再附着,从而影响制动板后方很长距离内的流场。因此,列车上布置多个风阻制动装置时需要考虑制动板之间的串联干涉。从压力云图可见,板上部区域的静压最大,制动板周围的压力场呈现由制动板向外辐射的特性,板前基本是正压区,而板后近场区域为负压区。

图7 列车y=0截面

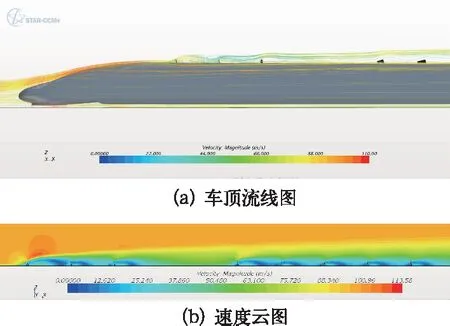

多套风阻制动装置的制动力评估目的主要在评估风阻板之间的干涉作用。流场内制动板附近粒子撞击的流线图和多套风阻制动装置车顶布置时的速度云图如图8所示。从图可见,由于制动板对空气的阻挡作用,有的粒子撞击制动板以后从板的侧端经过绕流到板的后方,有的粒子撞击制动板以后则从板的上端经过绕流到板的后方。无论粒子扰流路径,气流都在制动板后存在加速、减速、再加速的过程。从速度云图可见,顺流制动板上部附近区域内流体达到最大速度,从制动板四周端部的分离剪切层在制动板的后方形成涡流,顺向涡流的崩溃、扩散并随之在车顶壁面再附着,制动板形成的涡流将影响制动板后方很长距离内的流场。因此,速度云图表明列车上布置多个风阻制动装置制动板之间存在串联干涉。

图8 风阻制动装置干涉计算

3 结束语

介绍了一种基于某型速度400 km/h高速列车开发的 “蝶形”风阻制动装置, 综合以上各部分分析的内容,我们得到结论如下:

(1)相对传统的风阻制动装置,“蝶形”风阻制动装置可以实现小型化、轻量化的设计目的,能够较少的占用车体空间,且不会增加列车正常运行时的阻力。

(2)该型风阻制动装置响应时间快,从接到制动指令到风阻板达到90%制动位角度的时间在1 s以内,其响应时间小于空气制动,可明显减少列车空走距离。

(3)在速度350 km/h以上的工况,列车运行方向第一块风阻板可产生2 kN以上的风阻制动力;在速度400 km/h时,列车运行方向第一块风阻板可产生接近3 kN的风阻制动力。通过在车顶合理布置安装多套风阻制动装置,可以对列车紧急制动力给予可观的补充。

(4)当车顶布置多套风阻制动装置时,各制动板之间存在干涉现象,制动板之间距离越近,干涉现象越明显,干涉作用越强。对于风阻制动装置在高速列车运行流场中的布置方案和干涉问题,将在今后的工作中进一步深入研究。

综上所述,文中提出的“蝶形”风阻制动装置充分利用了高速列车行驶时的空气制动力,质量较轻,结构较简单,通过在车顶合理布置,可将风阻制动力分散于整车,为列车紧急制动时提供可观的制动力补充,从而达到减小紧急制动距离的目的。