细长型LNG管廊的称重计算分析

2020-07-13王金源栾金军

王金源,栾金军

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

大型模块的称重作业是模块吊装及装船运输前的一个重要环节,相关称重结果数据作为后续吊装和运输分析重要参考和依据。称重作业类似吊装作业,同为高风险的大型作业,合理的千斤顶布置,完善的整体强度、局部强度的校核分析,是称重作业中不可缺少的准备环节。

LNG工厂的管廊模块属于细长型结构,其上主要布置有各类工艺管线,长度方向上整体结构刚性相对较弱,称重前的千斤顶位置选择及强度、刚度分析尤为重要。本文选取某项目的一个典型细长管廊结构作为分析对象,通过合理的称重千斤顶位置选取,得到整体结构有限元强度校核进行分析,得出在称重状态下,该类细长管廊结构的受力和变形情况。

1 称重原理

称重原理为利用布置在各个称重位置的一定数量的液压千斤顶将被称模块平稳地抬升,直到将模块的重量完全转移到千斤顶上,通过准确测量各个千斤顶的油压可以获取模块的重量和重心位置。称重计算主要原理公式如下:

公式中各符号代表意义如下:

i 代表千斤顶序号;

n’ 代表某个称重点千斤顶总数;

Si代表第i个千斤顶的工作面积;

Pi代表第i个千斤顶的油压;

Wi代表第i个千斤顶承受的重量;

Wj代表第j个称重点的重量;

W代表总重量;

Xj/Yj代表第j个称重点在设定坐标系中的X/Y坐标位置;

j代表称重点序号;

SEM拍照后,用X射线能谱仪(区域扫描)分别测量各组样本釉质表面的钙、磷含量,以获得能量分散谱图像,根据钙磷摩尔百分比计算钙磷比值。

m代表称重点总数;

X/Y代表模块的重心位置。

2 称重千斤顶布置

2.1 管廊结构概况

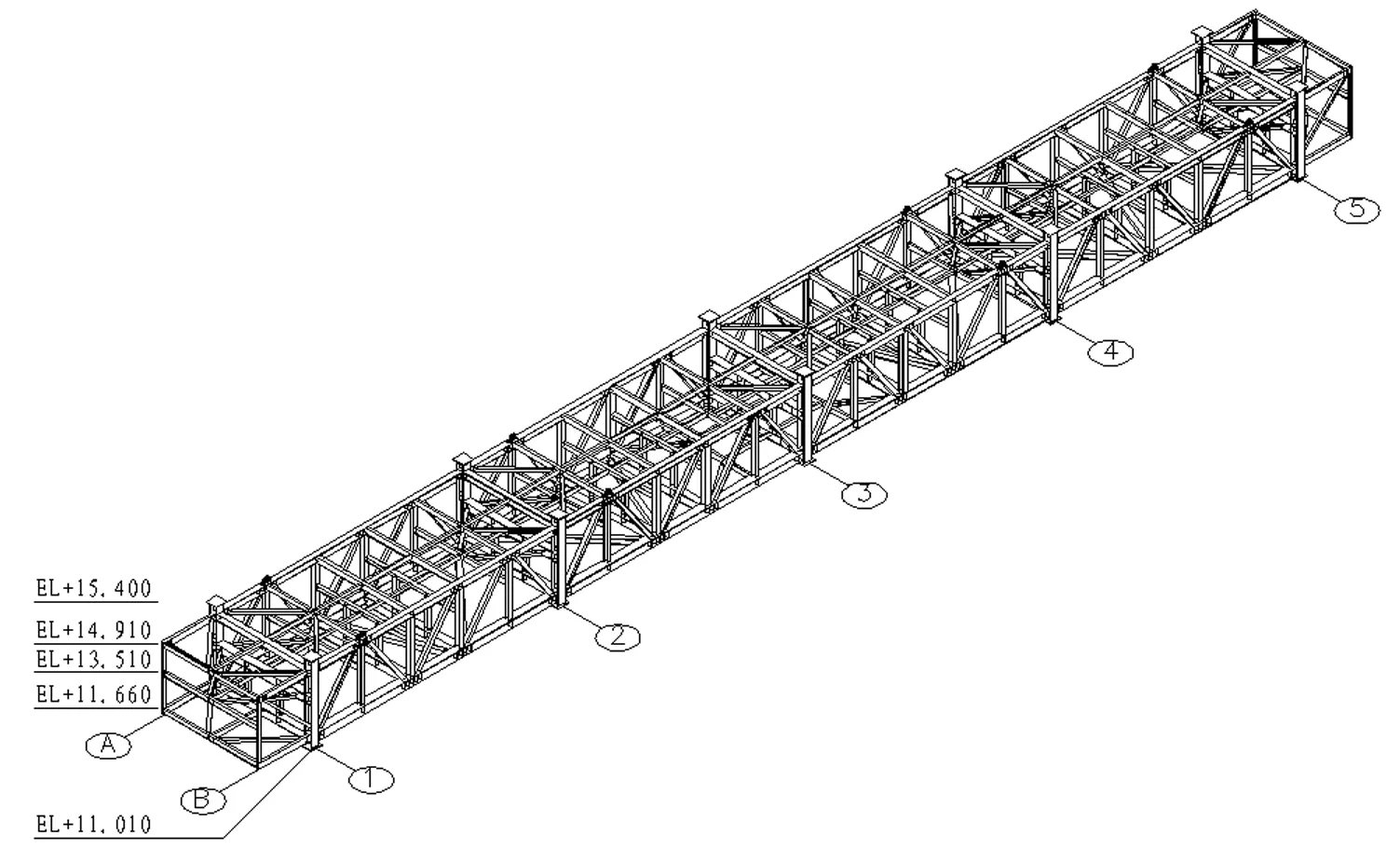

该管廊结构在垂直方向共有3层结构层,共10个支撑立柱,主要结构形式,见图1。该管廊结构整体结构尺寸及重量,见表1。

表1 管廊基本信息

图1 管廊结构框架(不含管线)

2.2 千斤顶布置

称重千斤顶布置时要考虑的主要布置原则如下:

1)结构重心在千斤顶支撑位置点的连线多边形之内;

2)千斤顶尽量相对重心对称布置,保证千斤顶的受力相对平均;

3)模块在各点千斤顶的支撑下,结构整体变形最小;

4)千斤顶支撑位置的结构局部强度满足要求;

千斤顶布置时除考虑以上原则外,为保证每个千斤顶的称重精度,还需根据各个称重点的支点反力,选择不同额定能力的设备,以保证各个压力传感器的压力值在其额定量程的20%~80%之间。

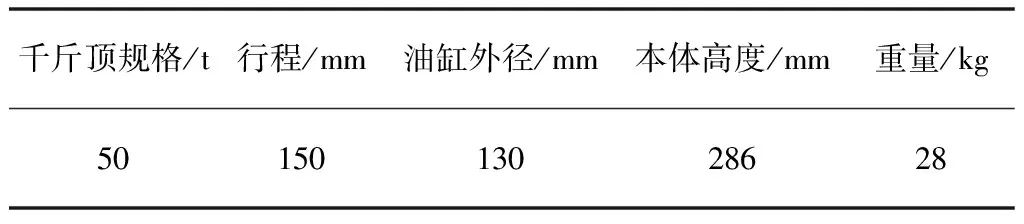

结合以上布置原则及本管廊结构的结构特点,千斤顶选择规格见表2。千斤顶布置位置选择见图2。

表2 选择确定称重千斤顶信息

图2 称重千斤顶布置

3 结构整体强度校核分析

3.1 模型建立

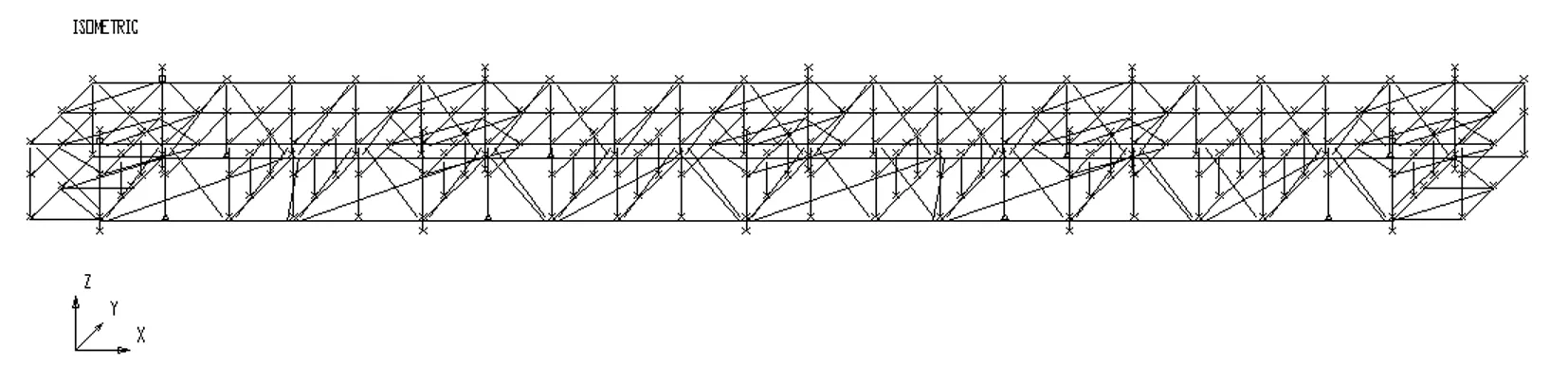

整体结构分析使用SACS软件,对主次结构进行建模,管线重量根据管支架位置,以集中点载荷方式加到对应结构上。SACS分析模型,见图3。

图3 整体结构SACS三维分析模型

3.2 边界条件设置

为更真实模拟千斤顶支撑位置状态,8个千斤顶位置4对z向自由度进行约束(000100),约束情况,见图4。同时,为保证分析计算收敛,设置了3个水平弹簧单元,具体设置位置及约束方式,见图5。

图4 千斤顶支撑位置约束方式

图5 千斤顶支撑位置约束方式

3.3 工况设置

考虑实际结构重量误差及顶升时可能产生的动载荷,分析时将设置3种分析工况进行,工况设置如下:

工况一:LC1=W(结构自重);

工况二:LC2=W*1.05(重量不确定系数);

工况三:LC3=LC2*1.15(动载荷系数)。

3.4 强度校核分析

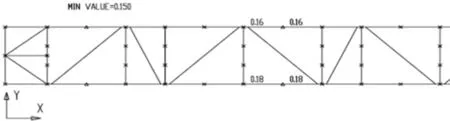

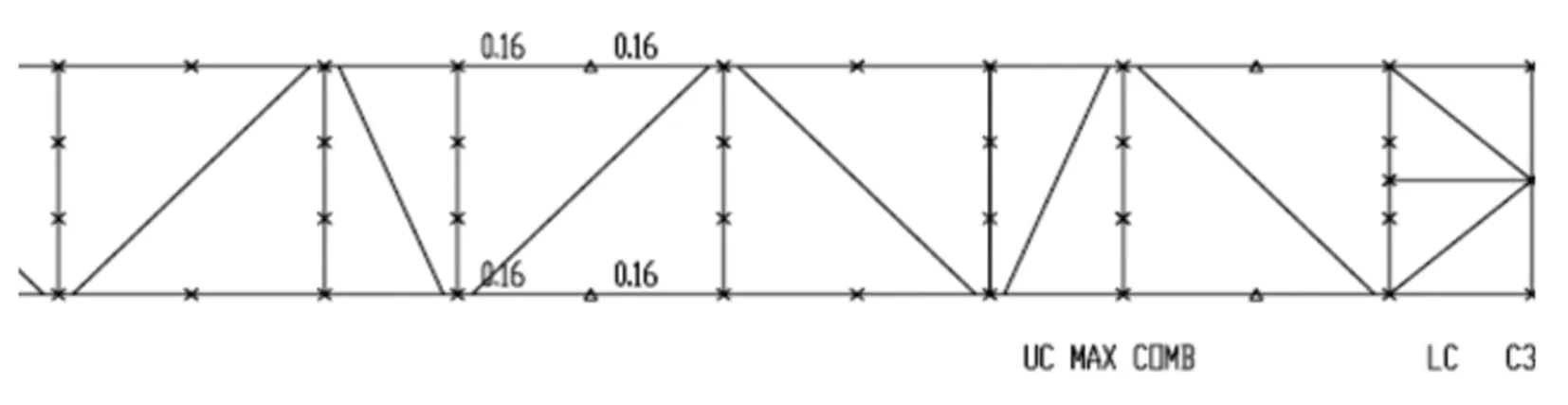

软件后台分析选用API RP 2A-WSD规范标准进行,对所有杆件进行受力分析,第一层结构的较大UC值杆件,见图6、7(因结构较长,为更清晰显示,将结构分为左右两部分分别显示)。

图6 LC3工况下左侧结构较大UC值杆件

图7 LC3工况下右侧结构较大UC值杆件

通过杆件UC值结果分析,该细长结构在8点千斤顶布置顶升状态下,整体结构强度满足称重各工况要求,最大UC值杆件出现在中间4个千斤顶支撑位置处。

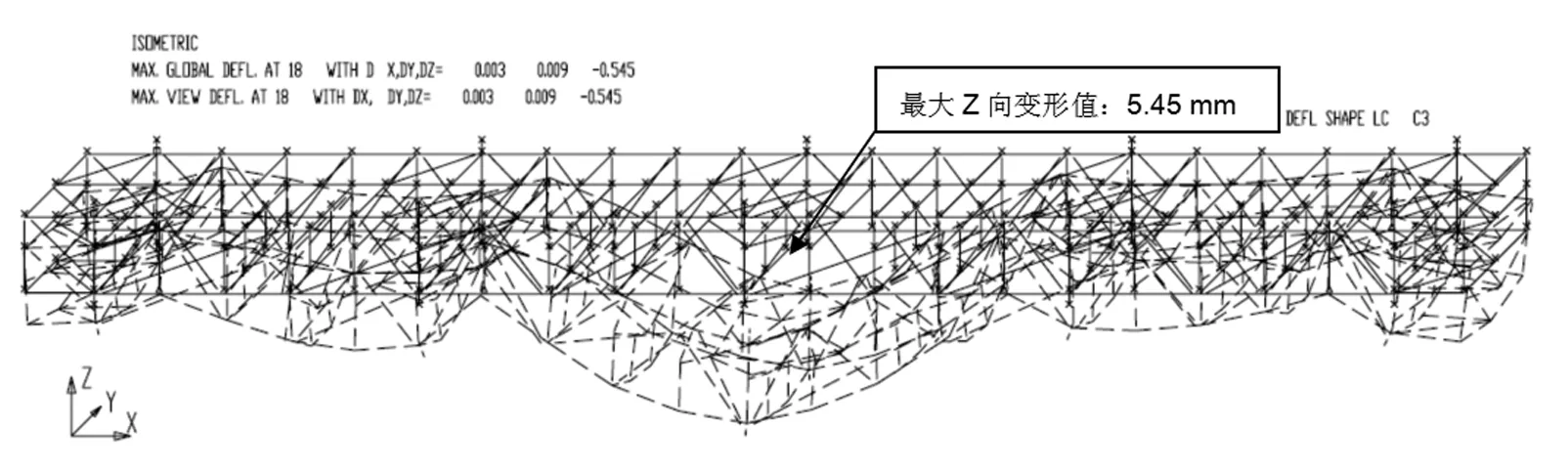

3.5 变形校核分析

LC3工况下,结构整体变形情况,见图8。

图8 LC3工况结构整体变形情况

对最大变形杆件的变形值按照1 mm/m的标准校核,变形杆件长度为6 m,结构变形满足项目标准要求。

4 局部强度校核分析

4.1 模型建立

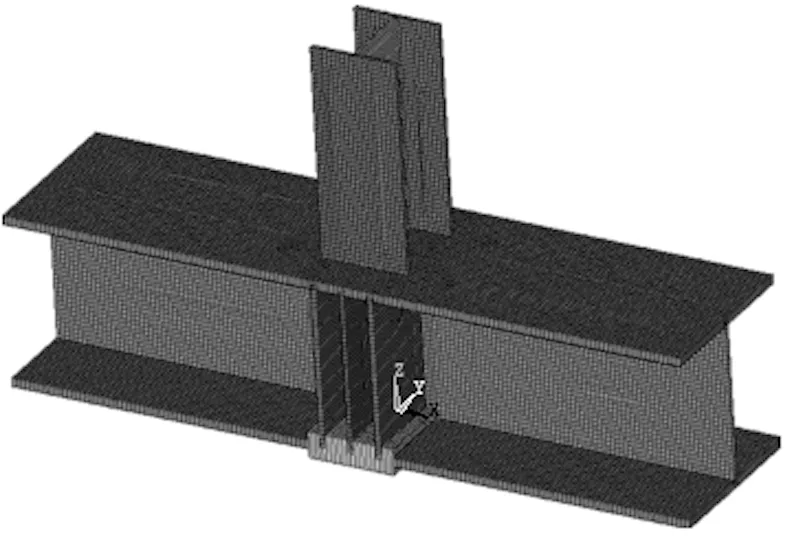

选取整体强度校核中各点千斤顶支反力的最大值作为局部强度校核输入条件,按照实际支撑位置结构形式进行ANSYS有限元建模分析,为减小局部建模对分析结果影响,支撑横梁的建模长度选择1.6 m,单元类型选用shell63,相关局部结构的有限元模型,见图9。

图9 局部强度校核的有限元模型

4.2 力及边界条件设置

为更真实的贴近实际情况,对千斤顶顶升横梁两端仅约束X/Y方向自由度,对上部的立柱端部,约束Z向自由度,各个位置转动自由度均不约束。

选取最大受力千斤顶值,在结构底部受力投影面积上加载均布的支反力,并乘以2倍的安全系数。约束及顶升力,见图10。

图10 局部校核的力及边界条件设置

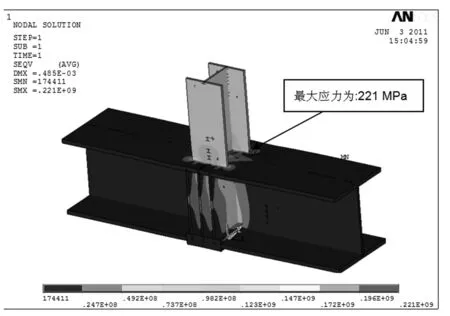

4.3 校核分析

因称重作业下的受力状态时间较短,应力校核标准取0.8倍的Fy(材料许用应力)。本项目材料材质为:JIS G3106 SM490YB,其许用应力Fy=355 MPa,有限元分析最大应力为221Mpa<0.8*Fy=284 MPa,满足材料强度要求。相关应力分析结果,见图11,应变分析结果,见图12。

图11 局部强度校核应力云图

图12 局部强度校核应变云图

5 结论

称重作业在海洋石油钢结构建造过程中属于必不可少的一个环节,同时也是一个高风险的关键作业。称重作业前对结构整齐的强度分析及局部强度分析校核是作业前各项准备工作中的重要一环,也是保证后续作业能够安全顺利进行的基础。本文对细长管廊结构称重前的千斤顶布置及结构的整体和局部校核分析提供了一种思路方法,为类似结构形式的称重前分析校核提供一种参考。