简述全液相蜡油加氢技术的操作要点

2020-07-13刘仁杰

刘仁杰

(中海油惠州石化有限公司,广东 惠州 516086)

近些年来,催化裂化原料逐渐呈重质化、劣质化趋势,而社会对成品油质量的要求却是越来越高,对环境污染的指标越来越严格。这对石化行业提出了更高的要求和新的挑战,如何增加装置脱硫脱氮效率,如何利用较劣质的原料产出高质量产品,如何使装置能耗更低、污染更少,已经是石化行业转型升级的重要目标。为达到这一目标,中海油惠州石化有限公司引入减压蜡油全液相处理技术,经过一个周期的运行,取得了优异成绩,脱硫率达到96.15%,脱氮率为78.7%,装置运行能耗仅为8.304 kg/t,完全能够达到工艺要求[1]。迈出了新时代下石化行业转型升级的第一步。

1 装置介绍

中海油惠州石化炼油六部设有一套2.60 Mt/a全液相蜡油加氢装置,也是国内首套全液相蜡油加氢装置。和传统“滴流床”加氢装置有以下几点不同:

(1)全液相加氢技术不需要大量的氢气循环来维持较高的氢油比,其采用的是利用液相反应产物的溶氢能力,为原料油提供所需的氢气,所有的反应在全液相的环境中进行,同时可以通过循环油的量来控制反应深度,与传统加氢技术相比,反应更为均匀,降低了非受控裂化反应,产生更少的轻组分,反应转化率仅与反应动力学有关,与氢气传质无关[2]。

(2)装置不设循环氢系统,没有冷热高分系统,反应器较传统加氢装置体积更小,不仅减少了建设投资,也减少了员工的操作难度和危险。

(3)与传统加氢技术最大的不同,就是反应更加温和,反应温升均匀,没有局部“飞温”现象存在,同时催化剂利用率更高,催化剂寿命更长,反应能耗更低[3]。氢气不作为降温的手段,而是用来控制各床层液位的方法。

装置操作参数见表1。

表1 装置操作参数

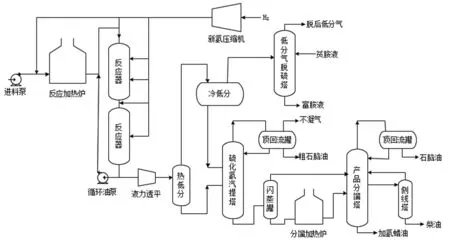

该装置加工由常减压提供的减压蜡油,反应进料泵升压至15.83 MPa后,与炉前氢气混合加热至306℃进入反应器。反应产物一部分由循环油泵送至反应器入口,提供反应所需的氢气,另一部分换热后直接经过液力透平减压至2.99 MPa进入低分系统。分馏系统设一脱硫化氢汽提塔、一产品分馏塔和一侧线柴油汽提塔,主要产品为加氢蜡油和柴油,产较少石脑油和不凝气。装置流程示意见图1。

图1 装置流程示意

作为催化原料加氢预处理工艺,装置接收常减压来的减压蜡油,预处理后的加氢蜡油送至催化装置,自2017年10月开始运行至今,实践说明全液相加氢技术在蜡油工况下是完全可行的,其产品各项指标完全能够满足下游催化装置对进料的要求,见表2。

表2 原料及产品指标

2 核心设备介绍——循环油泵

除了新氢压缩机和反应进料泵这两个大型机组外,循环油泵是全液相加氢装置中不可或缺的一个设备,其作用是将反应产物送至反应器入口,提供反应所需的氢耗。实际运行情况表明,循环油泵的运转有利于减少各床层温升,更好实现反应器“等温操作”,这是因为循环油的比热容大,通过循环油泵能带走反应器内大量热量,使床层温度分布更均匀,大大降低反应温升[4]。而且在停工过程中,由于没有循环氢的存在,循环油泵还是一个循环降温的主要手段。

表3 循环油泵试运工况参数对比

如表3所示,选取循环油泵试运时的参数数据,在总进料一致(220 t/h)的情况下,开启循环油泵后,反应器出入口温升减小,反应更均衡,更有利于床层“等温”操作,同时反应器压差减小,有利于催化剂使用寿命的延长。

本装置循环油泵采用卧式单级屏蔽泵,由于其处于高温高压部位,使用屏蔽泵可有效防止泄露,减少装置风险。泵组附带两台外置计量泵,向泵体内输送清洁柴油(精制柴油)作为循环冷却液,其压力略高于泵叶轮内压力,冷却液由泵电机轴上的小叶轮驱动,在屏蔽套、轴承和水冷器之间循环,达到冷却电机、润滑轴承和密封的作用。在冷却器上端设一液位开关报警,防止气体进入轴承。

循环油泵的操作重点是循环冷却液的选择和起泵之前的灌泵预热操作。

(1)在装置开工初期,试运循环油泵时,出现液位开关频繁报警,同时轴位移不断增大现象,查找原因后分析是因为冲洗柴油中的气体析出导致。冲洗柴油中析出气体有两个原因,一是因为冲洗由的选择是减压柴油,油品中O、S、N等杂质较多,二是因为冲洗由缓冲罐压控为燃料气,且压控压力较高,可能存在部分气体溶于冲洗油中带入泵体。经改进,冲洗油改为更加清洁的精致柴油,降低冲洗油缓冲罐压控且压控介质改为氮气,循环油泵轴承也由厂家进一步改进后,解决了上述两个问题,循环油泵顺利运行。

(2)在正常开工或正常切换的过程中,由于循环油泵出入口皆为高温高压状态,循环油泵的充压和预热成为启动前的重中之重。使用冲洗柴油灌泵,打开冲洗油泵的出入口手阀,用冲洗油缓冲罐的自压灌泵,同时打开高点排气,确认高点有油排出后,关闭高点,启动冲洗油泵充压。由于初期升压速度较慢,可以同时打开两台冲洗油泵充压,当压力充至7 MPa后,停一台循环油泵,继续升压至略高于反应压力。充压完成后,可稍开预热线进行预热,注意升温速度不高于30℃/h,泵体上下温差不超过50℃,密切注意泵体法兰面等可能泄露点。充压预热完成后,才达到启动条件。

3 日常操作要点

不同于传统“滴流床”加氢反应,全液相加氢反应的重点在于控制反应器床层液位,如图2所示,在两个反应床层之间,设有混合器、分配盘等配件,保证氢气与油品完全混合。反应床层设置释放气流程,操作中需要维持各床层少量的释放气量,以保证油中氢气饱和,为反应提供足够的氢气。而液位是反应是否加氢饱和的一个重要参数,所以在平时操作中应密切关注各床层液位,如同加裂控制各床层温升一般。因为装置不设高低分系统,反应最后一床层液位就是隔离高低压的手段,所以任何情况下都应保证最后一床层液位不被压空[5]。

图2 反应器液位控制方案

以一反一床层为例,反应器液位的控制通过R-101床层的液位控制器LT01102与注氢线上的流量控制器FIC01101串级控制,当床层液位偏高时,进入液位控制器LIC01102信号增大,调节器为正作用,输出信号增大,通过FIC01101副回路进行串级调节的设定值也提高,偏差减小,调节器为反作用,输出信号增大,调节阀是风开阀,补充氢流量增大,使床层与下一床层的差压增大,加快液相向下一床层流动,已达到控制床层液位的目的,反之亦然。

在日常运行操作的过程中,发现反应器床层液位不仅与补充氢量有关,还和液力透平角阀开度大小有关。本装置透平角阀开度与最后一床层释放气压力串级,分程控制角阀开度,保证反应器压力。所以在正常补充氢量充足的情况下,可能会发生某一床层液位出现较大幅度波动且不受补充氢控制的情况(多出现于第一、最后一床层),此时不可盲目加大/减少补充氢量,须观察角阀开度以及各床层补充氢量情况,将整个反应系统当做整体考虑,切不可头痛医头,脚痛医脚。

4 事故状态下的处理方法

4.1 新氢中断事故

由于氢气管网的关系,装置运行三年来经历最多的事故就是新氢中断事故。在新氢中断事故下,重要的是将透平打手动控制,控稳反应器最后一床层液位,防止超压。维持反应器压力的手段是关闭释放气调节阀、各床层补充氢调节阀及炉前混氢调节阀。同时在降温将量改长循环的过程中,重要的是保证循环油泵按照循环比正常运行,因为这是反应器降温的一个手段。反应温度降至280℃时,可以停注水、停缓蚀剂、阻垢剂,因为这个温度下蜡油几乎不参与反应,直到反应器温度降至215℃时,可保持此工况待氢气恢复后迅速开工,但需定期检测冷低分尾气中的硫化氢含量,确保硫化氢含量不低于200 wppm,否则催化剂可能需要重新硫化。此时分馏部分的操作是配合反应系统降温至250℃,停蒸汽、停塔顶回流、改产品等。如果长时间氢气不能恢复,则需进行引柴油置换、恒温解氢等操作,直至装置完全停下。事故状态降温曲线见图3。

图3 事故状态降温曲线

4.2 循环油泵停运事故

当循环油泵停运时,反应产物无法送到反应器入口,会导致反应器入口温度突然降低,不会导致反应器超温等紧急情况,但是会导致反应效果不好,反应深度下降。此时需要做的就是尽快启动备用泵恢复生产。备用泵长时间无法启动时,考虑降温降量,改长循环,压力可降至10 MPa,保持有补充氢通过反应床层,最终反应温度往215℃靠,分馏降温至250℃,操作方法与新氢中断事故类似,主要监控的指标还是透平角阀开度以及最后一床层液位。

5 总结

经过三年一个周期的运转,发现总结了许多全液相新工艺操作上的要点及问题。总的来说,全液相加氢工艺安全性更高,反应更加平稳,脱硫脱氮率达到设计要求。但是由于全厂生产安排,本装置在三年运转周期中一直保持低负荷运转,对其能耗等参数无法精准测量,更多的操作经验还需继续积累。