710 mm末级叶片疲劳断裂事故解析

2020-07-13张向军苏焕朝

张向军,王 强,苏焕朝,张 琼

(1.华电电力科学研究院有限公司西安分院,陕西 西安 710054;2.华电山西能源有限公司,山西 太原 030006;3.华电国际朔州热电分公司,山西 朔州 036000;4.西北电力建设第三工程有限公司,陕西 咸阳 712021)

汽轮机叶片按其工作性质可分为动叶片及静叶片两种类型。动叶片又称为工作叶片,主要起传递动力的作用;静叶片又称为导向叶片,主要起导向流体的作用[1-2]。由于叶片工作条件恶劣,受力情况复杂,断裂事故经常发生,且后果又较严重,所以对叶片断裂事故的分析研究至关重要。叶片断裂事件原因为机组叶顶围带损伤使叶片在非设计状态下运行,叶片断裂部位疲劳损伤,在应力集中部位(叶片端面起始变截面处)优先形成裂纹并逐步扩展造成叶片疲劳失效[3-5]。

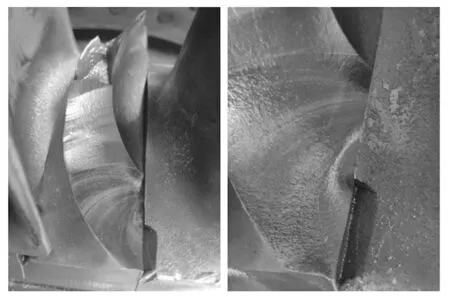

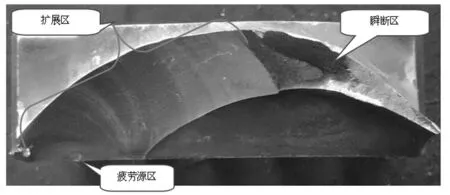

图1 末级叶片断口情况(叶轮侧)

某电厂3号汽轮机为亚临界、一次中间再热、单轴、三缸两排汽、可调整抽汽式凝汽式汽轮机,型号为C330/N200-16.7/539/540。汽轮机共有八段非调整抽汽。汽轮机分为高压缸、中压缸、低压缸,高压缸共12级,第1级为单列调速级,其余各级均为压力级;中、低压缸各有10级压力级;低压缸对称分流各6级。高压转子为耐热合金钢整锻转子,中压转子为整锻加套装结构(即组合式),低压转子采用套装式结构。该汽轮机低压转子叶片结构,采用分流布置,正反向各6级,其中末级叶片数量为2×96片,采用七叉型叶根,叶身长度为710 mm,通过铆接围带和拉筋的焊接5~6片叶片形成一组。叶片材质为2Cr13钢,为提高末级叶片的抗冲蚀能力,由叶片顶部起始在进汽边背弧镶焊了长250 mm的司太立硬质合金(Co60Cr30W5)。

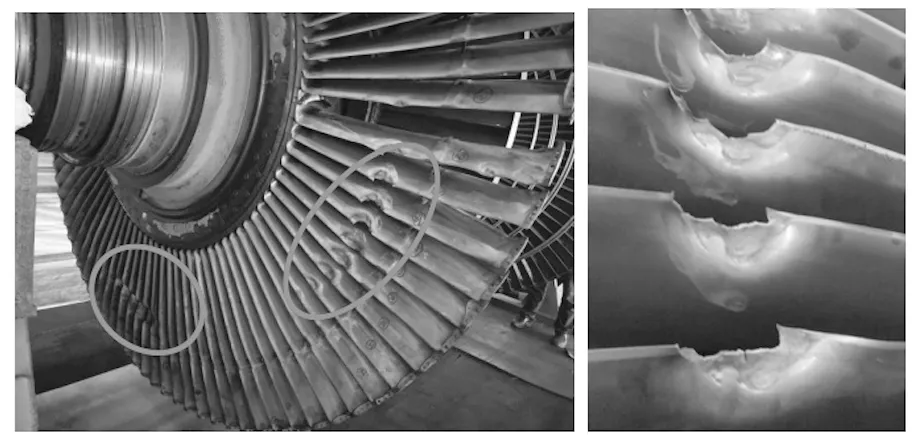

该电厂汽轮机在运行期间,电机侧低压转子末级第13组第5片动叶片发生断裂(图1),并造成部分同级叶片损伤(图2)。叶片断裂面距叶根部200 mm,与叶片长度方向成90°,位于叶片镶焊司太立合金的交界处。

图2 末级受损叶片(电侧)现场情况

1 事故原因分析

1.1 断裂叶片材质分析

对断裂叶片(2Cr13材质)依据GB/T 8732-2014、DL/T 991-2006标准对其进行成分分析,检测结果见表1,试验结果显示均满足符合GB/T 8732-2014要求。

表1 化学成分分析

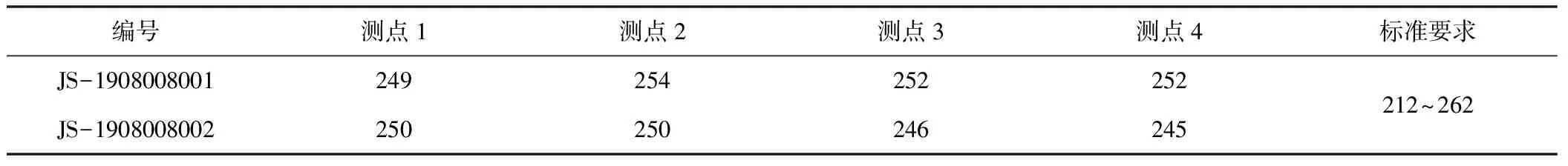

对断裂叶片(2Cr13材质)依据GB/T 8732-2014、GB/T 231.1-2018 标准对其进行硬度检测分析,检测结果见表2,试验结果显示均满足符合GB/T 8732-2014要求。

表2 硬度检测结果

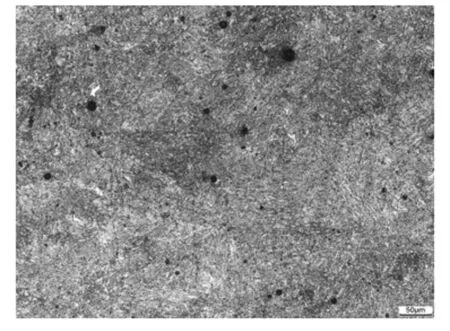

经机械抛光、氯化铁盐酸水溶液侵蚀,DMI5000M 金相显微镜依据标准GB/T 8732-2014、DL/T 884-2004进行试验,结果合格,检测部位:JS-1908008001横截面1000倍金相组织为回火马氏体,见图3;检测部位:JS-1908008001横截面放大倍数:200倍,δ铁素体含量:约0.23%,见图4。

图3 1000×

图4 200×

对断裂叶片和完好叶片分别进行了化学成分、布氏硬度、室温拉伸试验、室温冲击试验、金相组织、非金属夹杂物等试验项目,结果表明:除室温拉伸试验的断后延伸率略低于GB/T 8732-2014《汽轮机叶片用钢》要求外,其他所检材料性能均符合标准要求。由于室温拉伸试验的断后延伸率并非本次叶片断裂的主要因素,不考虑其影响。

综合以上检验结果,可认为本次叶片断裂与叶片原始材质无直接关系。

1.2 叶片加工工艺影响分析

公司3号机组于2003年12月投产运行,机组运行时间接近16年,截止2019年6月3号机组运行小时数为105636.28 h。经检查发现,低压末级动叶叶根出汽边侧叶片厚度存在明显差异。各叶片加工工艺精度存在一定程度的差别,影响叶片本身强度,在长时间运行情况下,易造成末级叶片与硬质合金镶焊处的损伤累积,导致疲劳裂纹萌生。

1.3 末级叶片根部水蚀影响分析

汽轮机低压转子末级叶片长期处于湿蒸汽状态运行,通常受到水滴冲刷磨损。经检查发现,末级动叶根部出汽边侧存在减薄现象。除叶片加工工艺精度的影响外,汽流冲刷和水蚀现象也可造成末级叶片性能的下降,进而促使叶片疲劳损伤的形成。

1.4 叶片蒸汽作用力冲击影响分析

观察叶片的宏观及断口形貌照片,如图5和图6所示,可见断面较平坦,具有明显的疲劳断口特征。疲劳源区位于叶片端面起始处,此处为变截面,出汽边端角部位,源区微观可见存在局部有划痕且伴有微小凹坑,可能在开裂初期断口两面局部碰磨有关,如图7所示。疲劳扩展区可见明显贝纹线,微观可见疲劳裂纹,如图8所示。瞬断区域明显氧化程度较轻,为强度不足后较短时间内撕裂。

叶片受蒸汽作用力冲击发生振动,以裂纹源为起点逐渐扩展,由于围带与拉金的减振作用,疲劳裂纹的形成和扩展比较缓慢,故疲劳端口平整,裂纹扩展过程呈现疲劳扩展的特征。

此外通过对机组原叶片同本次新更换叶片的对比发现,事件断裂叶片疲劳裂纹起始点处为尖角凸出,存在一定程度的应力集中,新更换叶片已将疲劳裂纹起始点处端角进行倒圆圆滑过渡,如图9所示。

图5 断裂叶片断口示意图

图6 断裂叶片断口分析图

图7 断口源区形貌

图8 扩展区疲劳条纹

图9 更换叶片和原叶片对比

1.5 叶顶围损伤运行影响分析。

公司3号机组2017年进行扩大性小修时发现,低压缸电侧与汽侧末级动叶叶顶围带存在撕裂和脱落现象,围带断裂更换共计34只(由于原设计叶片无叶片编号,无法明确叶顶围带更换部位)。以往历次大修均有类似问题出现,2017年检修后仍可能存在叶顶围带损伤的情况。围带损伤后叶片振动频率、振型及叶身的受力情况均会发生改变。叶顶围带损伤使叶片在非设计状态下运行,同时机组运行时间已经超过10万h,会使叶片断裂部位逐步造成疲劳损伤,性能下降,在应力集中部位(叶片端面起始变截面处)优先形成裂纹并逐步扩展,进而造成叶片断裂。

2 结论及建议

根据上述机组故障分析结果,为保证同类机组正常运行,本文给出如下运行建议:

(1)铆接围带是上世纪的主流技术,由于铆接的工艺问题和组装环境及人员的影响极有可能是铆接围带首先发生断裂,进而破坏动平衡,致使叶片发生断裂。

(2)在硬质合金与叶片交界区,由于材质的变化和镶焊的原因,在末级叶片承受冲蚀、高速转动形成的离心力和振动交变应力等长时期的共同作用下,容易萌生裂纹。同时,汽轮机运行期间,由于末级叶片具有较大的质量和尺寸,其高速转动时的离心力会产生较大的拉应力,因而,在硬质合金与叶片的横向交界区更易萌生疲劳裂纹,纵向交界区则大多为点状线缺陷,裂纹较少。

(3)通常情况下,叶片内外弧拐角处由于应力集中,也更易萌生横向疲劳裂纹。但是,如果硬质合金与叶片镶焊有质量问题,如原始镶焊质量欠佳,或镶焊区遭到冲蚀等影响后,性能大幅下降等,也会在叶片背弧镶焊区缺陷位置产生横向裂纹。

综合分析以上各类试验数据,可以认为:机组长时间运行后末级叶片金属材料基体的各种累积损伤(破坏动平衡的条件下,损伤加速),在叶片硬质合金原始镶焊质量不良区域逐步形成疲劳裂纹,并最终导致了叶片断裂。