酸催化蓖麻油甲醇醇解反应制生物柴油

2020-07-13李晓红朱睿哲晋大祥赵凤贤

李晓红,吴 鑫,朱睿哲,晋大祥,赵凤贤

(太原工业学院 化学与化工系,山西 太原 030008)

油脂醇解反应制备生物柴油常用酸、碱催化剂。酸催化和碱催化相比,尽管其活性低,反应速率慢,反应时间长,但酸催化对原料要求宽松,可同时催化酯化和酯交换反应,可以将含酸油脂两步转酯化工艺简化为一步转酯化工艺,还是受到业界研究者的青睐。已经有不少学者使用酸性盐、液体酸等酸催化剂,对菜籽油[1-2]、玉米油[3]、麻疯树籽油[4]及橡胶籽油[5]的醇解反应,酸化葵花油[6]、高酸值大豆油[7]、餐饮废油[8-9]及潲水油[10]的酯化、醇解反应及油酸[11-12]、棕榈酸[13-16]及菜籽油脂肪酸[17]的酯化反应制备生物柴油进行过研究。

蓖麻油的主要成分为三蓖麻醇酸甘油酯,蓖麻醇酸约占其总酸含量的90%。由于蓖麻醇酸分子中含有一个羟基,使得蓖麻油相对于其他油脂表现出特殊的性质,如:黏度最大、密度最大、介电常数最大,可以和甲醇以任意比例互溶。这跟其他油脂和甲醇几乎不互溶形成明显对照,这也是蓖麻油甲醇解反应有别于其他油脂甲醇解反应的主要原因。

本文针对酸性较强的一水硫酸氢纳、浓硫酸催化剂和酸性较弱的硫酸铝、磷酸催化剂,分别采用了常压和高压的实验技术,对四种催化剂催化蓖麻油甲醇解反应制备生物柴油进行了研究,得出了用上述催化剂催化蓖麻油甲醇解反应制备生物柴油的优化条件,并对四种催化剂催化蓖麻油甲醇解反应制备生物柴油的优、缺点进行了比较。

1 实验部分

1.1 试剂和仪器

蓖麻油:化学纯,浓硫酸:分析纯,硫酸铝:分析纯,乙醇:分析纯,天津市申泰化学试剂有限公司;磷酸:分析纯,一水硫酸氢钠:分析纯,天津市红岩化学试剂厂;无水甲醇:分析纯,天津市北辰方正试剂厂。

SZCL-4B 型智能磁力加热搅拌器,巩义市予华仪器有限责任公司;200mL水热合成反应釜,西安洪辰仪器厂;TGL-20B型高速台式离心机,上海金鹏分析仪器有限公司;MH-500 型调温型电加热套,北京科伟永兴仪器有限公司;SHZ-D(Ⅲ)型循环水式真空泵,巩义市予华仪器有限责任公司;ZWA-J 型阿贝尔折射仪,上海浦东物理光学仪器厂。

1.2 实验方法

(1)常压实验方法:按预先设定的原料配比,先将一定体积的无水甲醇加到250 mL三口烧瓶中,然后加入一定质量的酸催化剂,边搅拌边加入100 mL蓖麻油。三口烧瓶置于水浴槽中,水浴槽置于磁力加热搅拌器上。开启回流冷凝水,开启搅拌器并控制转速为400 r/min,通电加热。待反应液温度上升至设定温度时开始计时。待反应时间到达时,停止加热,继续搅拌,使反应液自然冷却到室温。

(2)高压实验方法:把搅拌子放入200 mL水热合成反应釜中,按预先设定的原料配比,先加入一定体积的无水甲醇,再加入一定质量的酸催化剂,最后边搅拌边加入100 mL蓖麻油,加盖密封。将200 mL水热合成反应釜置于油浴槽中,油浴槽置于磁力加热搅拌器上。开启搅拌器并控制转速为400 r/min,通电加热。待油浴温度上升至高于设定反应温度5℃时开始计时。待反应时间到达时,停止加热,继续搅拌,使反应液自然冷却到室温。

1.3 后处理方法

将常压实验三口烧瓶内的反应液(包括催化剂)或高压实验水热合成反应釜内的反应液(包括催化剂)倒入离心管,放入离心机中,控制转速为8000 r/min,时间为15 min,以加速分离副产物甘油(对于固体酸催化的反应,同时也分离出催化剂)。将混合液(对于固体酸催化的反应,已分离出催化剂)倒入分液漏斗中,静置分层,上层为生物柴油相,下层为甘油相。放出甘油相,将生物柴油相移入烧杯中,采取少量多次的方法用70℃的蒸馏水对上层生物柴油相进行反复洗涤,一直洗到洗涤液为中性为止。水洗至中性的生物柴油相经减压脱水即得样品生物柴油。用阿贝尔折射仪测定室温下样品生物柴油和蓖麻油的折射率,按下式计算蓖麻油转化率。

2 结果与讨论

2.1 一水硫酸氢钠催化蓖麻油甲醇解反应制备生物柴油

采用单因素试验考察了醇油物质的量比、催化剂用量、反应温度及反应时间对蓖麻油转化率的影响。结果见图1~4。

图1 醇油物质的量比对蓖麻油转化率的影响

反应条件:m(一水硫酸氢纳)/m(蓖麻油)为4%、反应温度为70℃、反应时间为8 h。

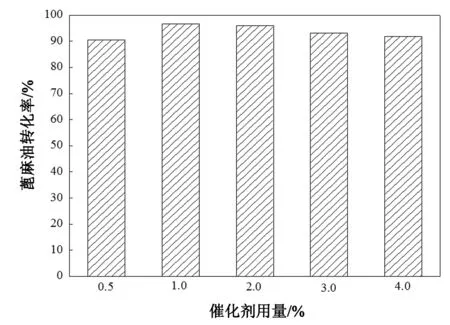

图2 催化剂用量对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=9∶1、反应温度为70℃、反应时间为8 h。

图3 反应温度对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=9∶1、m(一水硫酸氢纳)/m(蓖麻油)=4%、反应时间为8 h。

图4 反应时间对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=9∶1、m(一水硫酸氢纳)/m(蓖麻油)=4%、反应温度为70℃。

从图1~4可以看出,一水硫酸氢纳催化蓖麻油甲醇解反应制备生物柴油的优化条件为:n(甲醇)/n(蓖麻油) = 9∶1、m(一水硫酸氢纳)/m(蓖麻油)=4%、反应温度为70℃及反应时间为8 h。在该优化条件下进行了三次重复性实验,蓖麻油转化率依次为:95.6%、97.4%及96.8%,平均为96.6%。制得的生物柴油颜色较深为红棕色,这可能与硫酸氢钠的氧化性有一定关系。

硫酸氢纳在甲醇中可分解为硫酸和硫酸钠。分解出的硫酸充当了催化剂的作用,分解出的硫酸钠为中性,对油脂醇解反应没有催化活性。经过一次催化反应后,离心分离出的固态物质已经不是硫酸氢钠而是硫酸钠,因此硫酸氢钠催化剂几乎不具备重复使用性能,作者通过多次实验验证也证明了这一点。有些文献[7-8]报道硫酸氢钠催化剂重复使用性能好,与作者的结论相悖,这可能与反应结束后处理方法不同有关。作者是将分离出的固态物质用于下一次实验;而文献是将反应产物蒸馏出去后剩下的固态物质(包含了未蒸馏出去的硫酸)用于下一次实验。

2.2 硫酸铝催化蓖麻油甲醇解反应制备生物柴油

2.2.1 常压下硫酸铝催化蓖麻油甲醇解反应制备生物柴油

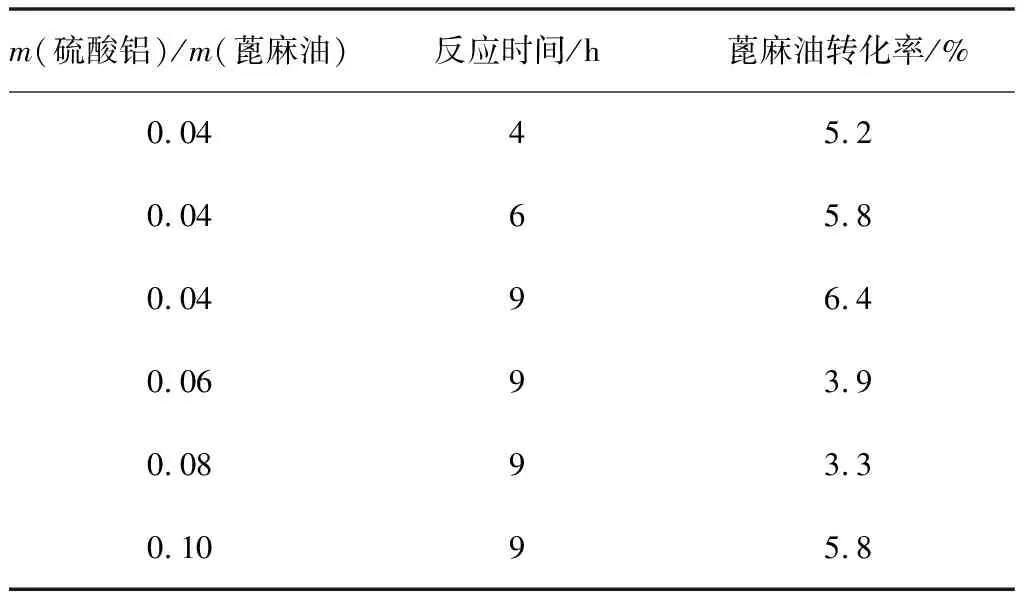

常压下硫酸铝催化蓖麻油甲醇解反应实验结果见表1。

表1 常压下硫酸铝催化蓖麻油甲醇解反应实验结果

由表1可以看出:常压下硫酸铝催化蓖麻油甲醇解反应的催化活性很低,原因是催化剂硫酸铝的酸性较弱,活性较差且系统的反应温度不高所致。因为无水甲醇的沸点较低约为65℃,常压下反应温度不可能升得太高,最高只能升高到系统沸点。

2.2.2 高压下硫酸铝催化蓖麻油甲醇解反应制备生物柴油

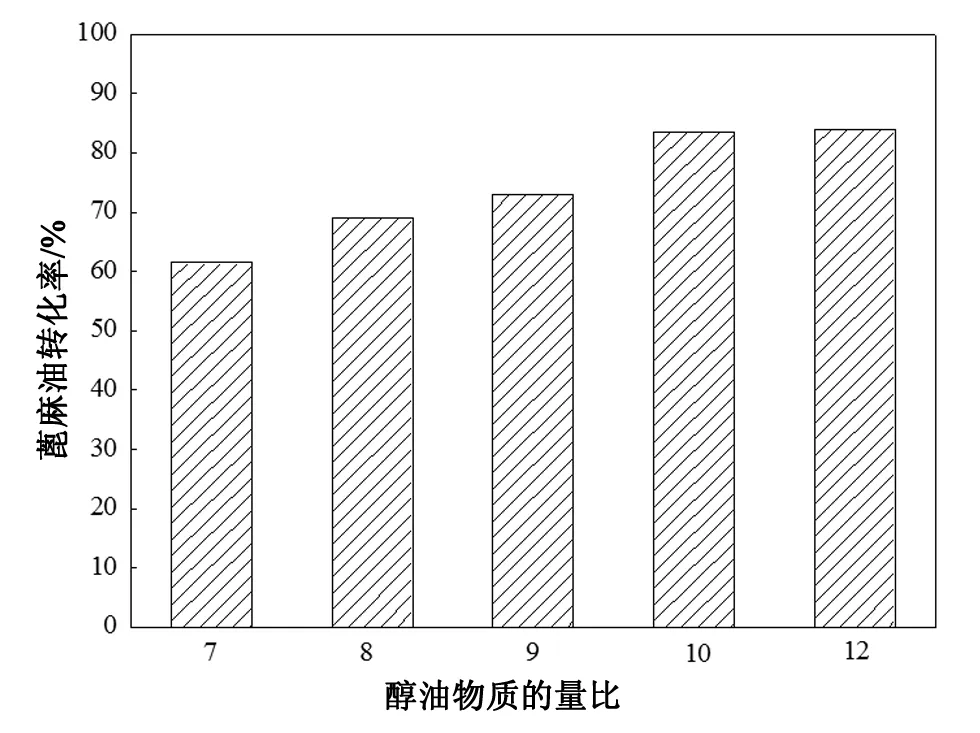

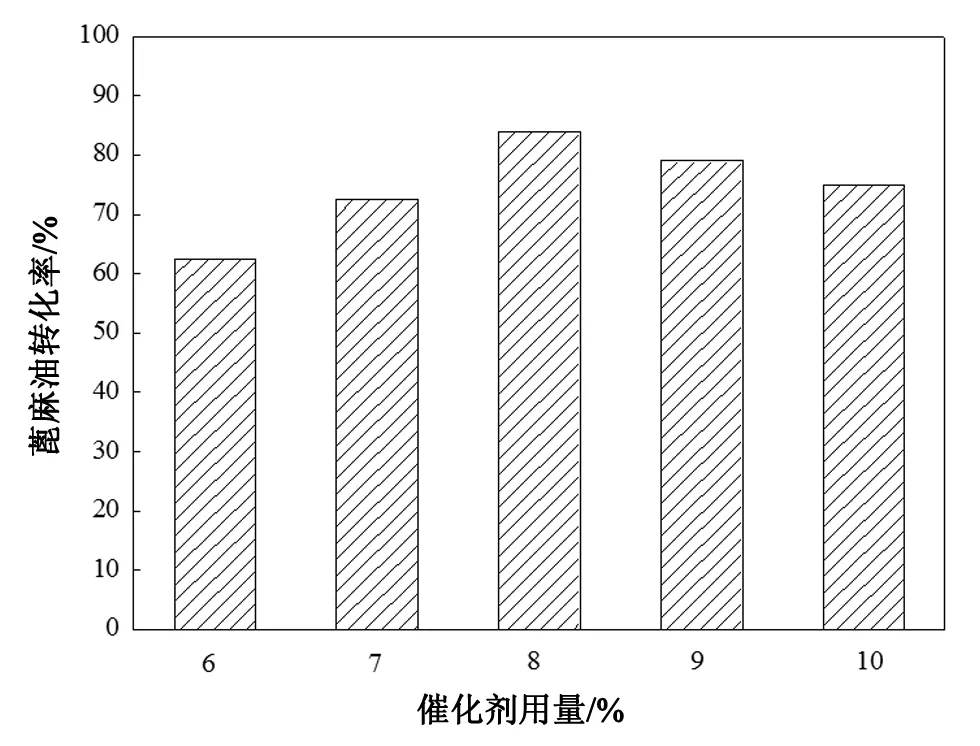

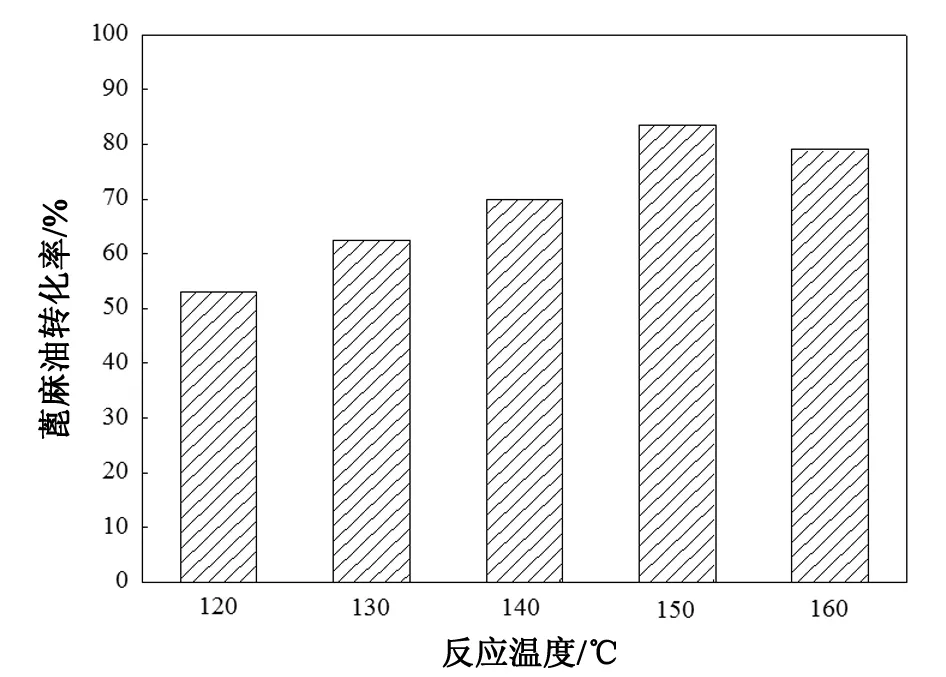

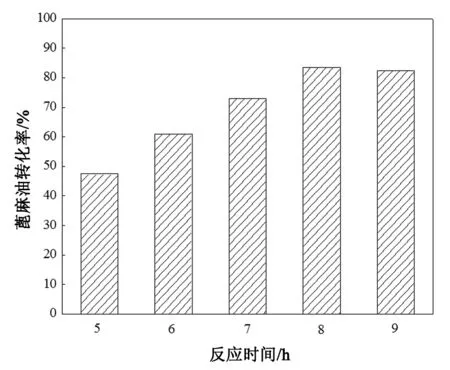

采用单因素试验考察了醇油物质的量比、催化剂用量、反应温度及反应时间对蓖麻油转化率的影响。反应在水热合成反应釜中进行。结果见图5~8。

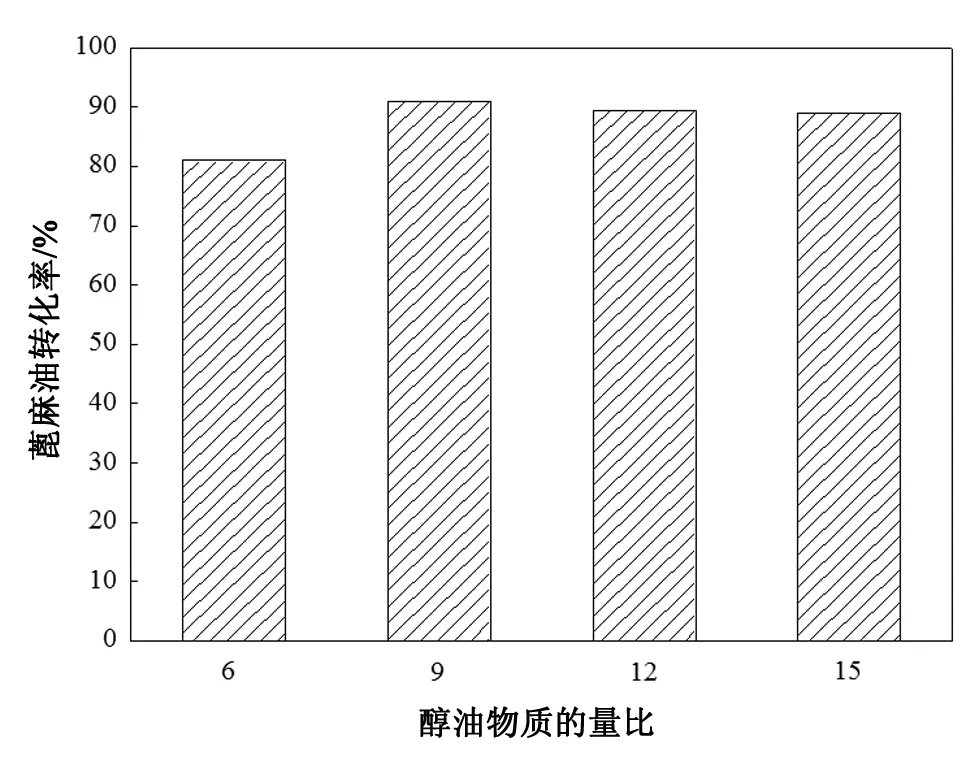

图5 醇油物质的量比对蓖麻油转化率的影响

反应条件:m(硫酸铝)/m(蓖麻油)为8%、反应温度为150℃、反应时间为8 h。

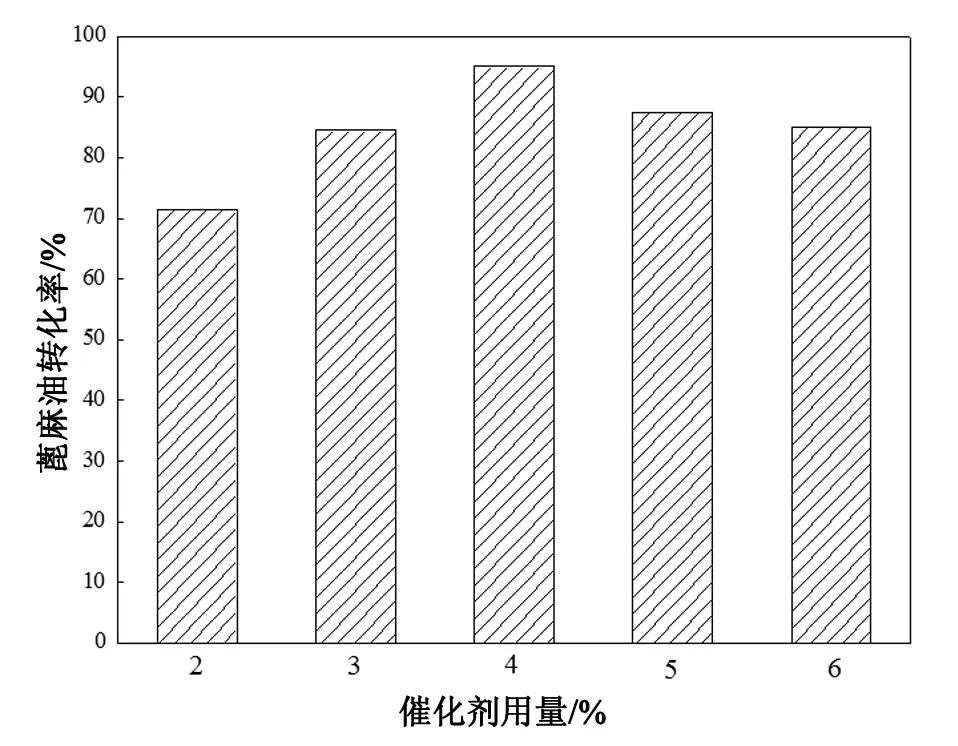

图6 催化剂用量对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=10∶1、反应温度为150℃、反应时间为8 h。

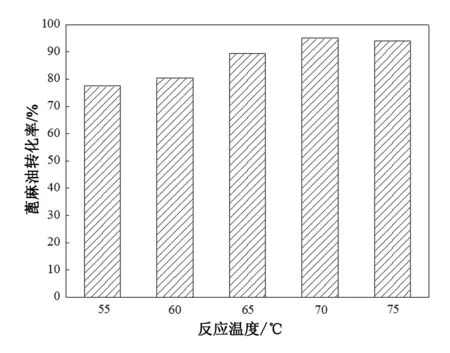

图7 反应温度对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=10∶1、m(硫酸铝)/m(蓖麻油)=8%、反应时间为8 h。

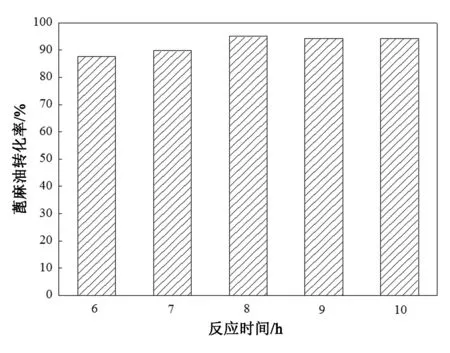

图8 反应时间对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=10∶1、m(硫酸铝)/m(蓖麻油)=8%、反应温度为150℃。

从图5~8可以看出,硫酸铝催化蓖麻油甲醇解反应制备生物柴油的优化条件为:n(甲醇)/n(蓖麻油) = 10∶1、m(硫酸铝)/m(蓖麻油)=8%、反应温度为150℃及反应时间为8 h。在该优化条件下进行了三次重复性实验,蓖麻油转化率依次为:84.6%、87.5%及85.3%,平均为85.8%。制得的生物柴油颜色较浅为浅黄色,这可能与硫酸铝的非氧化性有关。

2.3 浓硫酸催化蓖麻油甲醇解反应制备生物柴油

采用单因素试验考察了催化剂用量、醇油物质的量比、反应温度及反应时间对蓖麻油转化率的影响。结果见图9~12。

图9 催化剂用量对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)为12∶1、反应温度为70℃、反应时间为8 h。

反应条件:m(浓硫酸)/m(蓖麻油)为1%、反应温度为70℃、反应时间为8 h。

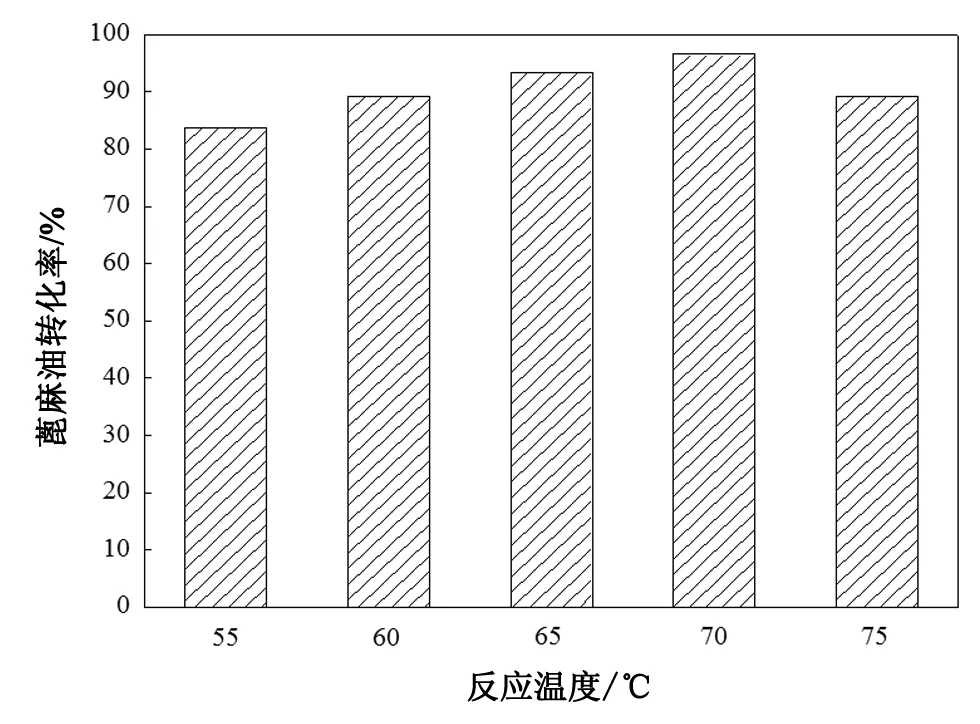

图11 反应温度对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=12∶1、m(浓硫酸)/m(蓖麻油)=1%、反应时间为8 h。

图12 反应时间对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=12∶1、m(浓硫酸)/m(蓖麻油)=1%、反应温度为70℃。

从图9~12可以看出,浓硫酸催化蓖麻油甲醇解反应制备生物柴油的优化条件为:m(浓硫酸)/m(蓖麻油) = 1%、n(甲醇)/n(蓖麻油) = 12∶1、反应温度为70℃及反应时间为8 h。在该优化条件下进行了三次重复性实验,蓖麻油转化率依次为:96.6%、98.0%及97.5%,平均为97.4%。制得的生物柴油颜色较深为棕褐色,这可能与浓硫酸的强氧化性有关。

2.4 磷酸催化蓖麻油甲醇解反应制备生物柴油

2.4.1 常压下磷酸催化蓖麻油甲醇解反应制备生物柴油

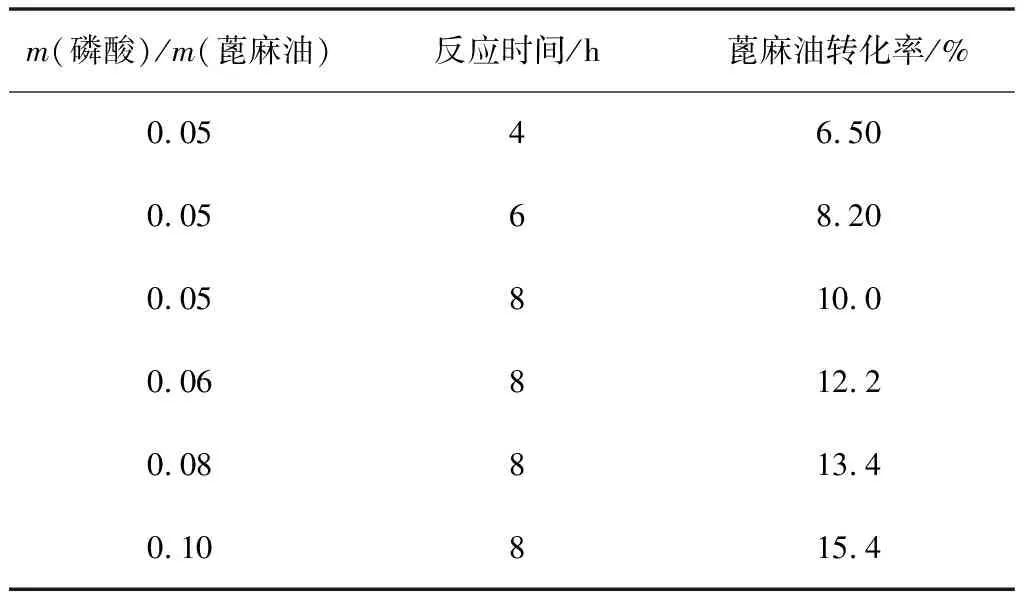

常压下磷酸催化蓖麻油甲醇解反应实验结果见表2。

表2 常压下磷酸催化蓖麻油甲醇解反应实验结果

由表2可以看出:常压下磷酸催化蓖麻油甲醇解反应的催化活性较低,原因是催化剂磷酸属中强酸,活性较差且系统的反应温度较低所致。因为无水甲醇的沸点较低约为65℃,常压下反应温度不可能升得太高,最高只能升高到系统的沸点。

2.4.2 高压下磷酸催化蓖麻油甲醇解反应制备生物柴油

采用单因素试验考察了反应温度、催化剂用量、醇油物质的量比及反应时间对蓖麻油转化率的影响。反应在水热合成反应釜中进行。结果见图13~16。

图13 反应温度对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=9∶1、m(磷酸)/m(蓖麻油)=5%、反应时间为8 h。

图14 催化剂用量对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)为9∶1、反应温度为125℃、反应时间为8 h。

图15 醇油物质的量比对蓖麻油转化率的影响

反应条件:m(磷酸)/m(蓖麻油)为5%、反应温度为125℃、反应时间为8 h。

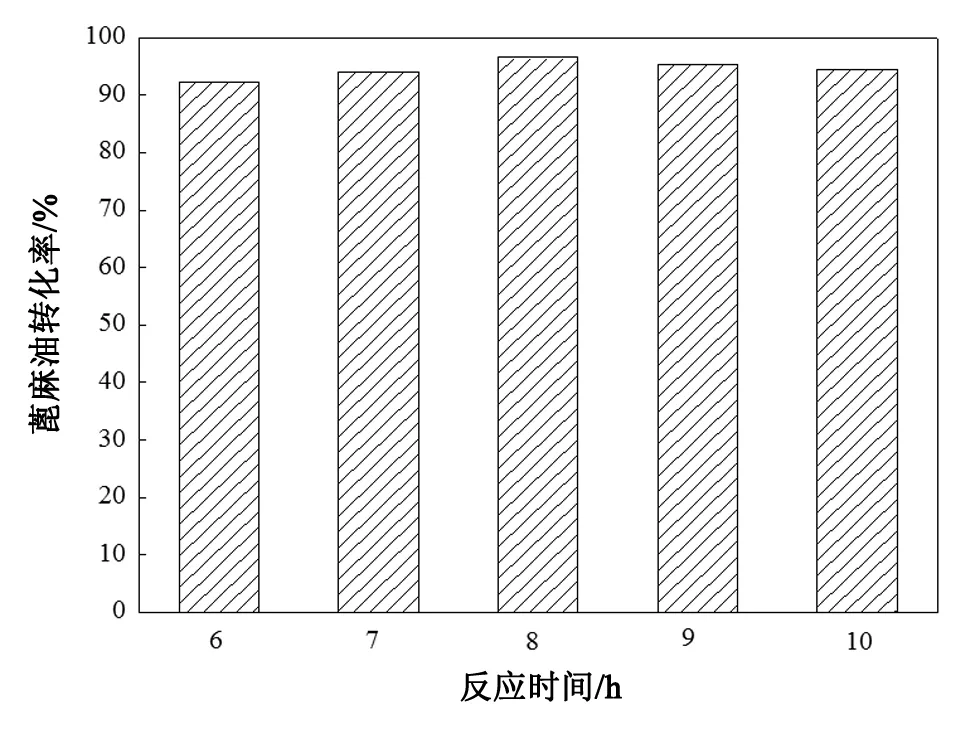

图16 反应时间对蓖麻油转化率的影响

反应条件:n(甲醇)/n(蓖麻油)=9∶1、m(磷酸)/m(蓖麻油)=5%、反应温度为125℃。

从图13~16可以看出,磷酸催化蓖麻油甲醇解反应制备生物柴油的优化条件为:反应温度为125℃、m(磷酸)/m(蓖麻油) = 5%、n(甲醇)/n(蓖麻油) = 9∶1及反应时间为7 h。在该优化条件下进行了三次重复性实验,蓖麻油转化率依次为:91.6%、93%及92.5%,平均为92.4%。制得的生物柴油颜色较浅为浅黄色,这可能与磷酸的非氧化性有关。

2.5 不同酸催化剂催化蓖麻油甲醇解反应对比

一水硫酸氢纳和浓硫酸催化蓖麻油甲醇解反应,共同特点是:酸性强,催化活性好,催化剂用量少,反应温度低,在常压下反应就可获得好的效果。制得的生物柴油颜色较深,催化剂对设备具有一定的腐蚀性。

硫酸铝和磷酸催化蓖麻油甲醇解反应,共同特点是:酸性弱,催化活性差,催化剂用量多,反应温度高,必须在高压下反应才能取得好的效果。制得的生物柴油颜色较浅,催化剂对设备几乎没有腐蚀性。

3 结论

(1)一水硫酸氢钠催化蓖麻油甲醇解反应制备生物柴油的优化条件为:n(甲醇)/n(蓖麻油)=9∶1,m(一水硫酸氢纳)/m(蓖麻油)=4%,反应温度为70℃,反应时间为8 h,在常压下进行。在此优化条件下,蓖麻油转化率高达96.6%,制得的生物柴油为红棕色。

(2)常压下硫酸铝催化蓖麻油甲醇解反应的催化效果很差,蓖麻油转化率均未超过10%。高压下硫酸铝催化蓖麻油甲醇解反应制备生物柴油的优化工艺条件为:n(甲醇)/n(蓖麻油)=10∶1,m(硫酸铝)/m(蓖麻油)=8%,反应温度为150℃,反应时间为8 h,在水热合成反应釜中进行。在此优化条件下,蓖麻油转化率可达85.8%,制得的生物柴油为浅黄色。

(3)浓硫酸催化蓖麻油甲醇解反应制备生物柴油的优化条件为:m(浓硫酸)/m(蓖麻油) = 1%、n(甲醇)/n(蓖麻油) = 12∶1、反应温度为70℃及反应时间为8 h。在常压下进行。在此优化条件下,蓖麻油转化率高达97.4%,制得的生物柴油为棕褐色。

(4)磷酸催化蓖麻油甲醇解反应制备生物柴油的优化条件为:反应温度为125℃、m(磷酸)/m(蓖麻油) = 5%、n(甲醇)/n(蓖麻油) = 9∶1及反应时间为7 h。在水热合成反应釜中进行。在此优化条件下,蓖麻油转化率可达92.4%,制得的生物柴油为浅黄色。