高效催化电解法处理酸性重金属废水工艺的研究

2020-07-13张天芳彭许文

赵 诚,张天芳,彭 铮,彭许文,江 涛

(1.株洲市城市排水有限公司,湖南株洲 412000;2.株洲市城市排水有限公司枫溪污水处理厂,湖南株洲 412000;3.中国航发南方工业有限公司,湖南株洲 412000)

随着社会经济的发展,水体污染呈现多元化、规模化和不可预知性。在有色冶炼生产过程中会产生大量酸性重金属废水,废水中含有多种重金属离子,如锌、镉、铅、铜等[1,2],这些重金属离子一旦进入自然水体将对生物产生毒害作用,破坏生态环境。重金属属于环境中持久性污染物,毒性大、污染严重。其中,铅、铜、镍、镉、铬、汞等9种重金属被列入我国水中优先控制的68种污染物的“黑名单”。

重金属废水处理的传统方法主要有:化学沉淀法、吸附法、离子交换法、膜分离法、氧化还原法[3~5]等,但这些方法都具有二次污染严重,处理成本高等问题。常用的处理方法为化学沉淀法,通过加入石灰调整废水pH值至碱性,沉降大部分重金属离子后加入重金属捕捉剂,从而实现对重金属离子的深度去除。但加入石灰将使废水处理产生的渣量大大增加,给外运处置带来困难,同时在净化水中引入大量Ca2+对自然环境有不同程度的污染,也不利于中水回用。与此同时,很多重金属废水由于前端工艺的复杂通常还含有一定程度的COD,采用常规的化学沉淀法无法确保COD的达标排放。此外,由于酸性重金属废水中氯离子含量较高,传统的石灰法无法去除废水中的氯离子。净化水中氯离子含量高,将无法回用到有色冶炼前端工艺用水中,且通过中水回用氯离子还将会在系统中不断累积。为了能提高净化水利用率,很多有色冶炼企业在化学沉淀工艺的后端增加膜处理工艺,如超滤-反渗透工艺,从而实现废水的深度处理与回用。但膜处理工艺存在投资大、运行维护成本高等问题。

为实现废水达标排放与有效回用,最大限度减少对自然水体的环境影响,株洲市城市排水有限公司提出了高效催化电解法处理重金属废水。研究结果表明:经高效催化电解法处理的净化水锌离子、铅离子等重金属含量以及COD含量均低于《铅锌工业污染物排放标准》(GB25466-2010)限定值。

1 材料与方法

1.1 试验材料

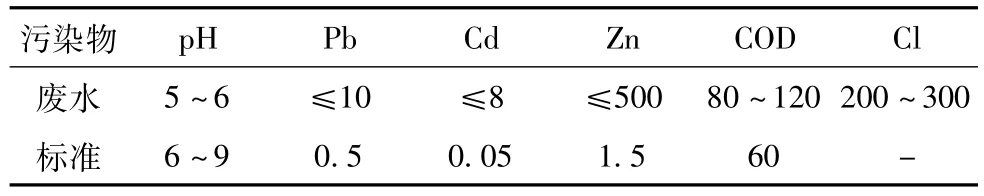

试验废水为株洲某冶炼公司酸性重金属废水,主要重金属、COD及氯含量见表1。

表1 酸性重金属废水成分一览表 mg/L

1.2 试验装置

高效催化电解一体化装置,包括壳体、稳压直流电源与电极,壳体具有进水口、出水口和容纳腔。容纳腔内有电极,进水口靠近该电极的下端,出水口靠近该电极的上端,进水口设置于第一侧板上,出水口设置于顶板上,第一侧板、第二侧板连接于底板与顶板之间从而形成容纳腔。高效催化电解一体化装置极板间距为8 cm。

1.3 试验方法

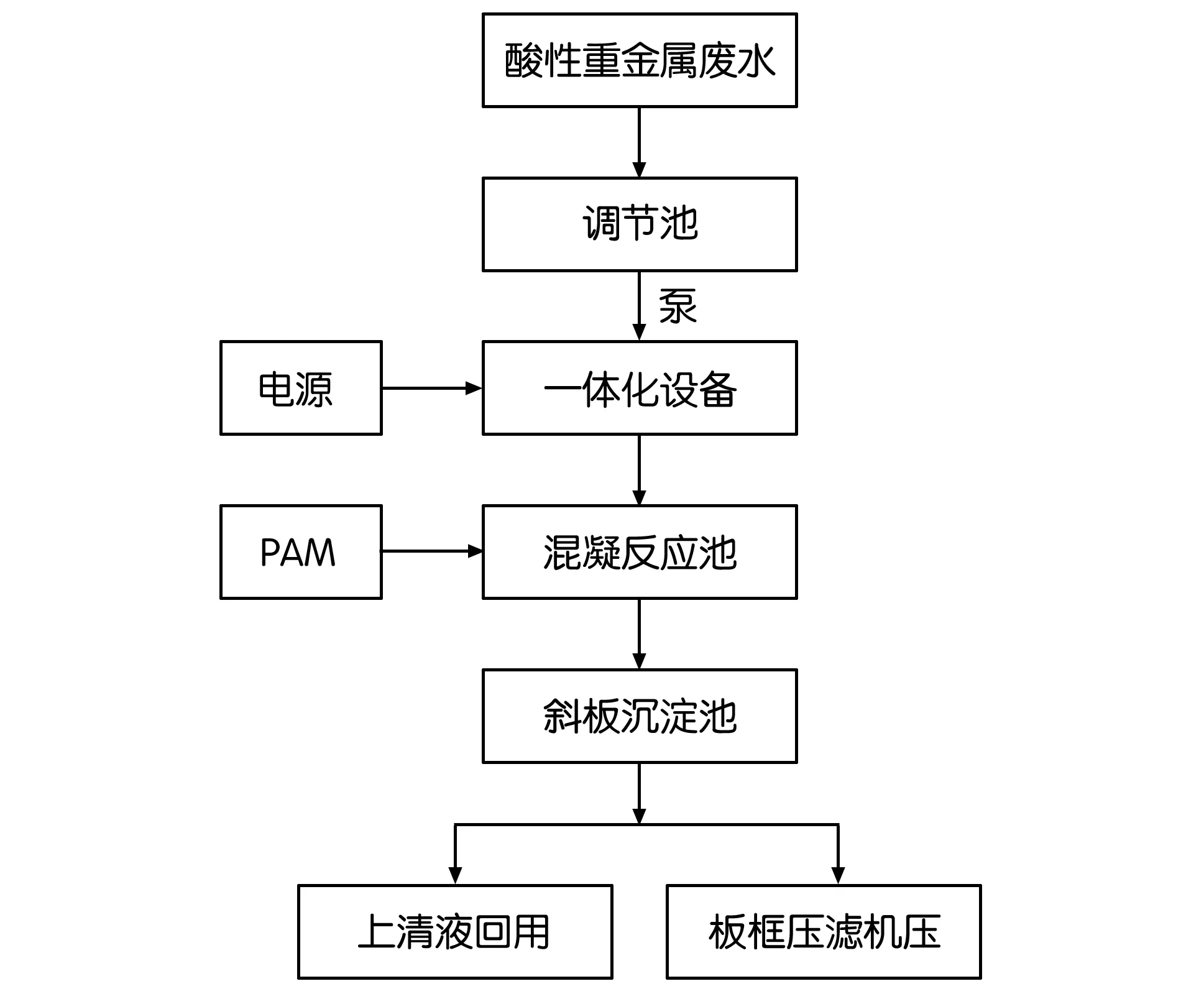

高效催化电解一体化装置中试验废水处理量为5 m3/h,酸性重金属废水通过集水渠后汇集到调节池内,通过污水提升泵将调节池内的废水抽到高效催化电解一体化装置内。给高效催化电解一体化装置通电,控制高效催化电解一体化装置反应条件:极板电压2 V,电流1.5 A,电解时间为40 min,出水pH值9.0。废水连续从一体化装置下端流入,从一体化装置上端流出,出水通过管道引入斜板沉淀池前端搅拌池,在搅拌池中加入PAM 3~5 g/m3絮凝沉淀,最后通过斜板沉淀池固液分离,上清液返回系统回用。污泥通过板框压滤机压滤后返回锌冶炼系统进一步回收锌。工艺流程如图1所示。

图1 高效催化电解法处理酸性重金属废水工艺流程图

1.4 原理

概括来说,在高效催化电解过程中主要包括三种反应:电解氧化与还原、电解絮凝、电解气浮。

1.4.1 电解氧化与还原

电解过程中由于在电解阳极与阴极得失电子产生一系列的氧化与还原反应。例如,废水中的OH-、Cl-可在高效催化电解的阳极失去电子生成O2、Cl2等强氧化剂,从而进一步降解废水中的COD等污染物;酸性重金属废水中的金属阳离子可在高效催化电解的阴极得到电子形成金属沉淀或者低价阳离子。

1.4.2 电解凝聚

高效催化电解的阳极在反应过程中失去电子形成Fe2+、Al3+等金属阳离子,随着废水pH的升高,Fe2+、Al3+等金属阳离子与溶液中的OH-反应,生成Fe(OH)2、Al(OH)3等胶体絮凝剂,有利于废水中的污染物絮凝沉降。

1.4.3 电解气浮

当高效催化电解反应器中的电压达到水的分解电压时,废水中的水将分解成氢气和氧气,这些气体形成的气泡小且分散度高,可形成气浮使废水中的悬浮物上浮,从而达到去除污染物的目的。

1.5 检测方法

采用原子吸收分光光度法(GB/T 7475-1987),测定锌、铅、镉,采用重铬酸钾法(GB 11914-89)测定COD,采用硝酸银滴定法(GB11896-89)检测氯。采用pH自动定位滴定仪测定pH。

2 结果与讨论

2.1 酸性重金属废水中锌、铅、镉的去除效果

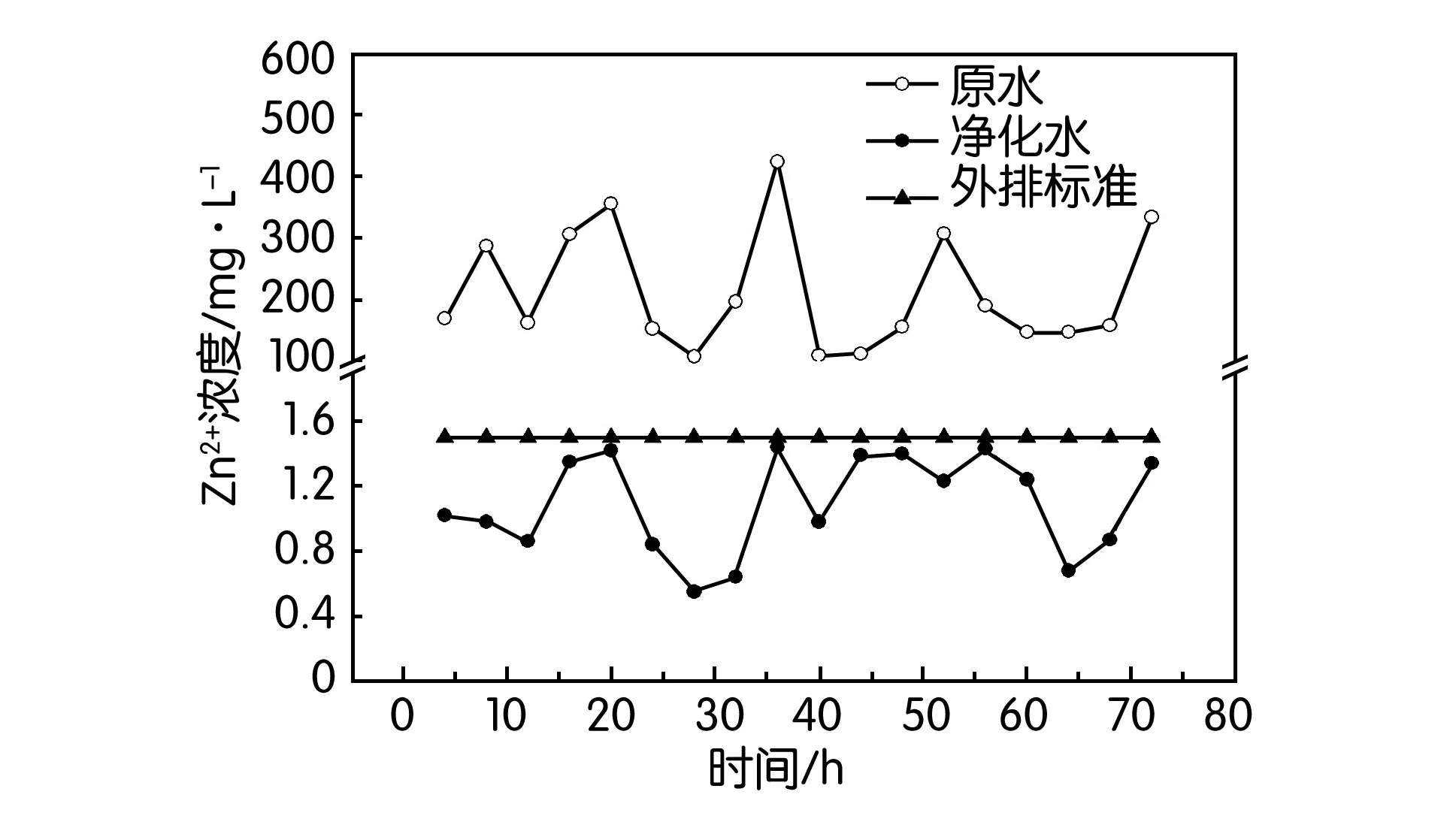

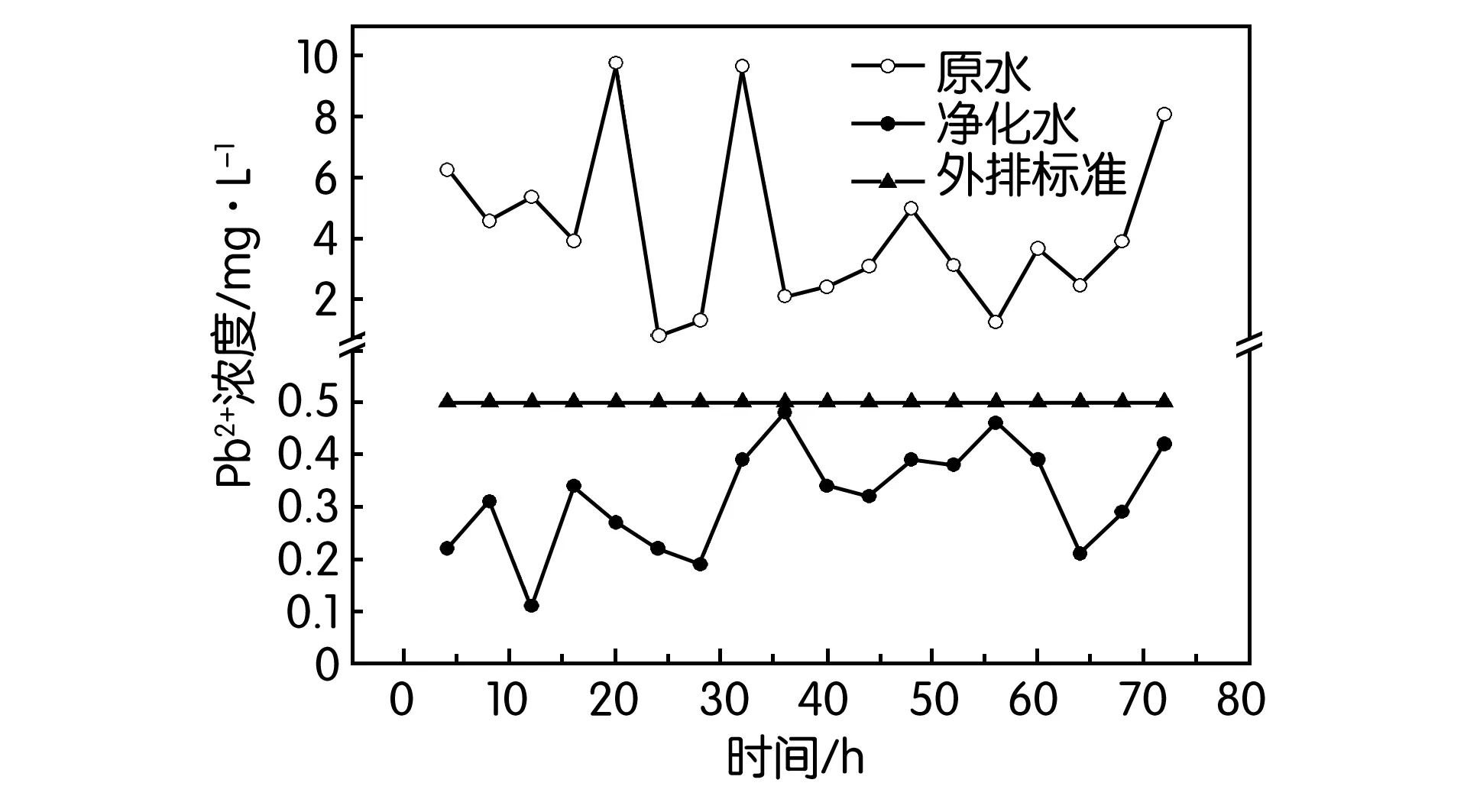

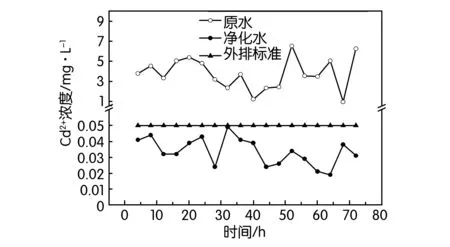

图2、图3、图4分别为高效催化电解法对酸性重金属废水中锌、铅、镉的去除情况。从图中可以看出,酸性重金属废水中三种重金属离子浓度波动很大,试验过程中废水中锌浓度在107.43 mg/L至423.61 mg/L之间波动,铅浓度 0.81 mg/L至 9.76 mg/L之间波动,镉浓度 0.94 mg/L至 6.52 mg/L之间波动,经过高效催化电解法处理后的净化水中锌浓度0.55~1.44 mg/L,铅浓度0.11~0.46 mg/L,镉浓度0.019~0.049 mg/L,均低于国家《铅、锌工业污染物排放标准》(GB 25466-2010)。这表明高效催化电解法对废水中各重金属均有很好的去除效果。

图2 高效催化电解法对酸性重金属废水中锌的去除效果

图3 高效催化电解法对酸性重金属废水中铅的去除效果

图4 高效催化电解法对酸性重金属废水中镉的去除效果

废水中锌、铅、镉脱除原理:高效催化电解法一体化装置的阴极可将酸性重金属废水中的部分重金属离子如 Zn2+、Pb2+、Cd2+等还原,即将锌、铅、镉从“二价态”还原为“零价态”的金属单质沉淀,即:

此外,在高效催化电解的过程中,酸性重金属废水随着 H+的消耗、OH-增加,Cd2+、Pb2+、Zn2+与水中OH-生成氢氧化物沉淀析出,即:

当废水中pH为8时:

最后,在电解过程中形成的Fe(OH)2属于胶体絮凝剂,有利于废水中形成的重金属氢氧化物絮凝沉淀。

2.2 酸性重金属废水中COD的去除效果

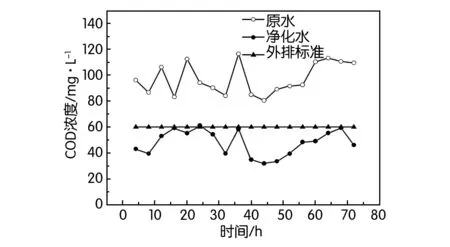

图5为高效催化电解法对酸性重金属废水中COD的去除情况。从图5中可以看出,酸性重金属废水中COD含量有一定波动,试验过程中废水中COD浓度在80.44 mg/L至116.46 mg/L之间波动,经过高效催化电解法处理后的净化水中COD浓度31.89~59.12 mg/L,低于国家《铅、锌工业污染物排放标准》(GB 25466-2010)。这表明高效催化电解法对废水中COD有较好的去除效果。

图5 高效催化电解法对酸性重金属废水中COD的去除效果

电解过程中的氧化作用,使得有机污染物直接在阳极失去电子而发生氧化,使得废水中的COD得到降解。另外,电解过程中重金属废水中的电极电势较低的阴离子,例如OH-、Cl-在阳极失去电子生成较强氧化剂:O2、Cl2等,利用这些新生成的氧化剂的强氧化作用可进一步降低废水中的COD。

2.3 酸性重金属废水中氯的去除效果

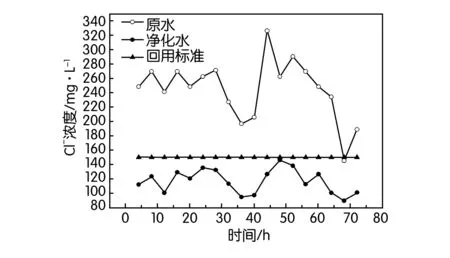

图6为高效催化电解法对酸性重金属废水中氯的去除情况。从图6中可以看出,酸性重金属废水中氯含量较高,且波动较大,试验过程中废水中氯离子浓度在145.35 mg/L至326.14 mg/L之间波动,经过高效催化电解法处理后的净化水中氯离子浓度89.46~146.24 mg/L,这表明高效催化电解法对废水中氯有较好的去除效果。与此同时,净化水中的氯离子含量低于锌浸出工艺回用要求150 mg/L,酸性重金属废水经高效催化电解法处理后可实现在有色处理工艺中最大限度的回用。

图6 高效催化电解法对酸性重金属废水中氯的去除效果

电解过程利用重金属废水中电极电势较低的阴离子Cl-在阳极失去电子生成Cl2,从而实现酸性重金属废水中氯的脱除。

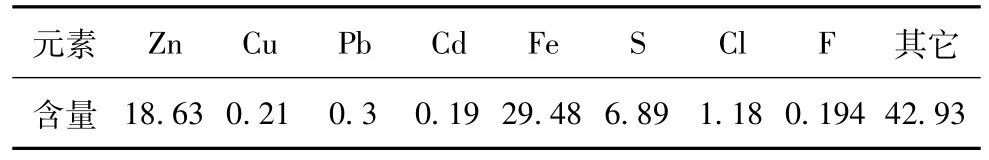

2.4 高效催化电解法处理酸性重金属废水产生的泥渣成分分析

高效催化电解法处理酸性重金属废水产生的泥渣成分分析见表2,从表2可以看出,泥渣分析样品中,锌含量超过了18%,由于样品中铁的含量略高,可将泥渣返回到前端的次氧化锌的生产工艺中,通过回收泥渣中的锌,创造更高的经济效益。

表2 高效催化电解法处理酸性重金属废水产生的渣样分析数据表 %

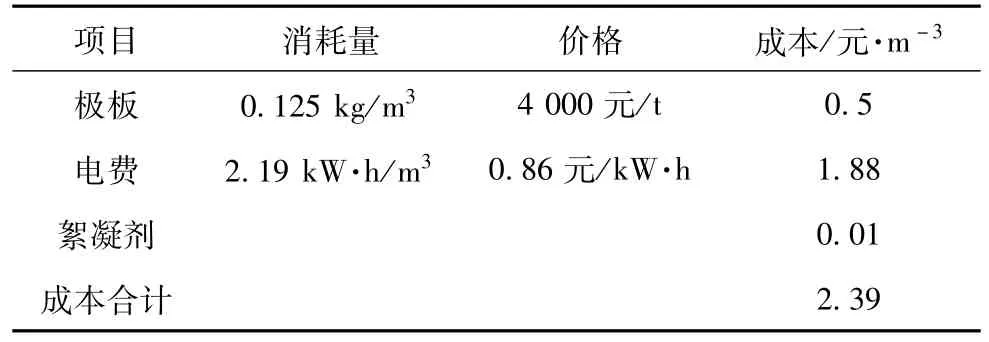

3 高效催化电解法处理酸性重金属废水成本分析

高效催化电解法处理酸性重金属废水的过程中主要消耗极板、电费及絮凝剂PAM,根据试验,高效催化电解法处理酸性重金属废水成本核算见表3,该工艺处理酸性重金属废水成本为2.39元/m3。

表3 高效催化电解法处理酸性重金属废水成本核算

4 结 论

通过高效催化电解法处理酸性重金属废水的相关试验数据,可以得出以下几点结论:

1.酸性重金属废水经高效催化电解法处理后净化水中锌浓度0.55~1.44 mg/L,铅浓度0.11~0.46 mg/L,镉浓度 0.019~0.049 mg/L,COD浓度 31.89~59.12 mg/L之间,均低于国家《铅、锌工业污染物排放标准》(GB 25466-2010)。高效催化电解法对废水中各重金属与COD均有很好的去除效果,且该工艺简单无需加入石灰等混凝剂,产生的泥渣量少。

2.经高效催化电解法处理后,净化水中的氯离子含量低于锌浸出工艺回用要求150 mg/L,酸性重金属废水经处理后可实现在有色处理工艺中最大限度的回用。

3.泥渣分析样品中,锌的含量超过了18%,由于样品中铁含量略高,可将泥渣返回到前端的次氧化锌的生产工艺中,通过回收泥渣中的锌,创造更高的经济效益。