智能化制动缸试验台研制

2020-07-13余欲为白旺旺田永成王苏敬

谭 杰, 余欲为,, 白旺旺, 田永成,, 康 旭,, 王苏敬,

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京纵横机电科技有限公司, 北京 100094)

制动缸作为列车核心部件之一,是保证车辆运行安全的重要因素之一,因此制动缸性能的检测尤为重要,性能的好坏直接危及车辆的运行安全,必须经过严格的试验检测,合格后方可装车使用。随着中国铁路的大力发展,交通强国的建设,列车在路运行数量,以及新造列车数量都是巨大的,所以对制动缸的检测效率和检测精度也提出了更高挑战。

智能化制动缸试验台是能够有效提高制动缸检测精度、降低工人劳动强度、减少劳动力、提高制动缸新造和检修效率的有效设备,其能够对国内所有型号制动缸的各个试验项点进行完整准确的自动化检测,且能够存储和打印数据报告。便捷的试验操作方式和自动化的试验过程满足了新形势下制动缸高效、安全生产的需要。

1 制动缸技术要求及测试项点

1.1 制动缸技术要求

(1)空气压力测量精度:0.2%;

(2)长度测量精度:±0.1 mm;

(3)活塞杆力测量精度:±1%;

(4)实现自动调整止动块位置,可调整范围适用所有现有型号产品;

(5)止动块位置精度±0.25 mm;

(6)弹性挡块设计要求:弹性系数≤1 000 N/mm,预紧力1 000-200N,可压缩量3+1mm,且弹性挡块设计需要考虑方便后续检验;

(7)连接杆头的位置精度±1 mm。

1.2 测试项点

依据制动缸试验规范要求,测试项点为强度试验、气密性试验、作用行程、一次伸长量、停放缸输出力、复位机构、总调整量、制动缸输出力试验。

2 制动缸试验台组成

制动缸试验台(图1)主要由机械系统、气动系统、电气系统和控制系统4部分组成。

1-气路系统;2-机械系统;3-控制系统;4-电气系统。图1 智能化制动缸试验台总图

机械系统主要负责制动缸的安装、定位、锁紧以及提供自动化测试必备的机械结构。主要由框架、安装座、滑动轴承、弹性块切换结构、防护罩和圆转盘等组成。

气动系统是对压缩空气的控制系统,主要由过滤调压阀、比例阀,电磁阀和反向过滤器组成。用于对常用缸、停放缸充风、保压和排气,同时过滤装置在气路反向回流时,防止外部污染空气进入气路系统。

电气系统主要实现开关量输入输出、模拟量输入输出。开关量输入主要是接近开关、急停按钮等元件,开关量输出主要是电磁阀元件,模拟量输入主要是角度编码器、压力传感器、力传感器、位移传感器等元件,模拟量输出主要是压力比例阀元件。电气系统用于对试验过程中位移、力值、压力等参数采集和控制,对测试数据存储和打印。主要由一体机电脑、扫码枪、模拟量及开关量数据采集系统、24 V电源、空气开关、开关按钮、急停按钮、继电器、打印机、传感器、角度编码器、电机等元件组成。

控制系统主要是指控制制动缸测试的程序,也是智能化制动缸试验台的大脑。

3 制动缸试验台系统设计

3.1 机械系统设计

试验台采用一体化结构方案,箱体采用型材结构,内部布置气路系统和电气系统,机械系统安装在箱体的顶部,一体机与3D旋转支架连接,安装在机械系统上。

3.1.1基础结构设计

根据制动缸所要测试的项点,以及在进行项点测试的过程中,所要实现的机械活动,同时考虑机构的自动化能力,来进行机械系统设计。

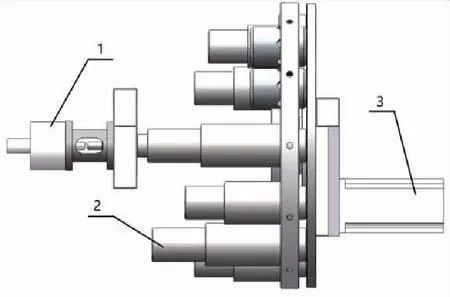

依据被测件结构外形及其工作原理,设计试验台如图2机械系统,被测件安装座通过螺栓与底座固定,常用缸丝杠连杆与滑轨连接,滑轨用于保证制动缸在测试过程中始终处于水平平面位置,设计由两条直线轴承导向,滑轨上安装位移传感器、力传感器,用于采集制动缸丝杠连杆位移和力。

1-被测件安装座;2-滑轨;3-圆转盘;4-挡块切换机构。图2 机械系统结构图

3.1.2底座结构受力分析

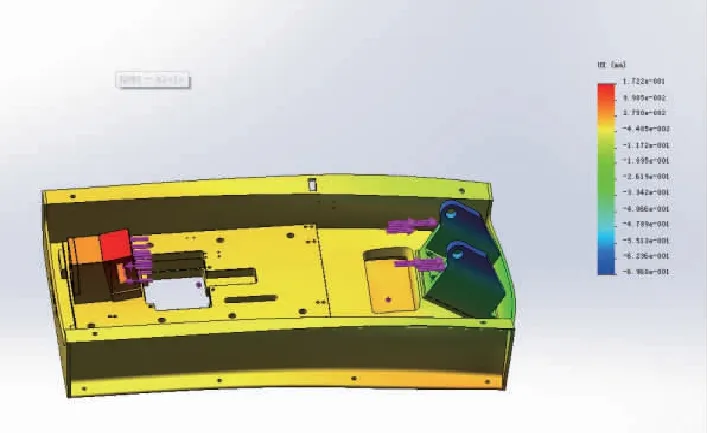

制动缸测试过程中,底座受力发生变形,对制动缸位移测试项点影响较为关键,对其进行静应力分析。在被测件安装座及挡块切换块处施加3 t对称力,网格化采用基于曲率的网格,解算器使用惯性卸除,运算后如图3底座应变图所示。

图3 底座应变图

根据图3分析,在施加3 t载荷下,框架最大变形量为0.172 mm,发生在弹性切换块位置,底座平板变形量为0.044 mm,通过分析可知,该结构最大变形不超过技术要求长度测量精度要求,满足技术要求。

3.1.3挡块切换机构和圆转盘结构设计

对于不同的测试项点丝杠连杆位置不同,需要根据测试项点要求变换顶块位置,同时也应根据测试项点要求更换相应挡块类型,如表1制动缸测试项点表所示。

表1 制动缸测试项点表

由电磁阀控制执行气缸,再由执行气缸控制刚性块和弹性块两者位置的自动切换,该挡块切换机构用以满足试验过程中的挡块切换的自动化测试。

通过设计如图4圆转盘结构,实现不同长度顶块位置变换及制动缸自动化测试。在圆转盘上安装不同长度的顶块,控制系统给电机发出指令带动圆转盘旋转,不同长度顶块位置变换,编码器采集顶块位置信息,反馈给控制系统,实现顶块位置的精确定位。该结构提高了测试效率,同时提高测试过程的安全性。

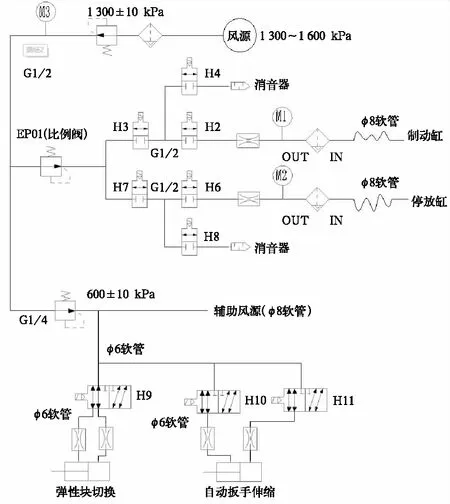

3.2 气路系统设计

制动缸在测试过程中由常用缸和停放缸两路气控制,其分别实现0~1.2 MPa压缩空气的充风、排风、保压功能,根据要求设计如图5气动原理图。常用缸气路控制,按顺序打开电磁阀H3、H2,常用缸充气,所需压力稳定后,按顺序关闭H2、H3,打开H4,实现对常用缸的充气控制,通过关闭H3,打开H2、H4,实现对常用缸排气控制;停放缸气路控制,控制比例阀实现所需压力输入,按顺序打开电磁阀H7、H6,停放缸充气,所需压力稳定后,按顺序关闭H6、H7,打开H8,实现对停放缸的充气控制,通过关闭H7,打开H7、H8,实现对停放缸的排气控制。在充排气过程中,M1、M2压力传感器负责压力采集,并将采集信号反馈比例阀形成闭环控制,使得输入压力控制更加精确。

1-编码器;2-顶块;3-电机。图4 圆转盘结构图

图5 气动原理图

该气路系统是通过一个比例阀控制两路气路压力,压力范围可以实现0~1.2 MPa无级输入,控制过程简单,气路系统工程成本及实现难度小,同时也降低了气路故障率,后期维护简单。

3.3 电气及控制系统设计

结合机械及气路系统分析如下信号测控。

9路开关量输出——9个电磁阀控制

2路开关量输入——接近开关、急停按钮

1路模拟量输出——1个比例阀控制

6路模拟量输入——1个位移传感器、3个压力传感器、1个力传感器、1个编码器。

以PXI-6229为核心数控板卡+ 3槽位的3U信号调理机箱,AIAO调理板电路板可实现电压信号(0~5 V、0~10 V)或电流信号(0~20 mA)的输入输出;DIDO调理板电路板可根据提供电源不同(DC 110 VDC 24 V),实现不同的输出信号电平,对DI信号调理部分通过调整光耦前端的分压电阻实现不同电平信号的隔离和采集。

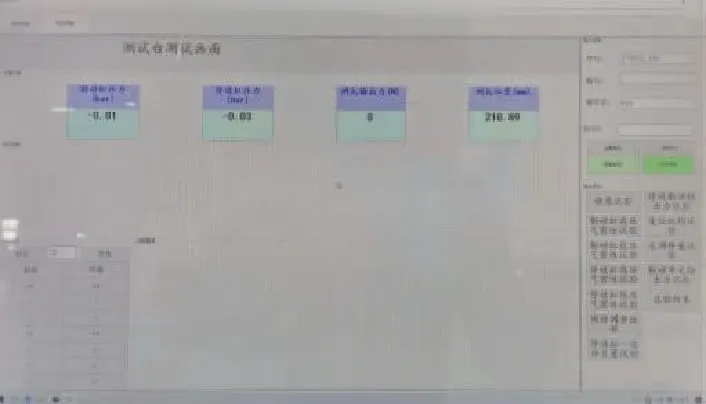

控制系统主要是试验台测控软件,如图6软件测试界面,操作者通过扫码枪快速读取制动缸参数信息进入试验准备,操作启动试验,程序依照试验规范项点要求,按照一定的逻辑关系实现试验项点的自动完成,同时操作界面具有单项试验功能,满足对某个试验项点的单独控制测试,灵活多变,操作简单,具有良好的人机交互界面。

图6 软件测试界面

4 结束语

智能化制动缸试验台的研制成功,极大的提高了制动缸的测试效率及测试精度,使新造及检修任务得到有效缓解。

试验台通过集成设计,整体结构占地面积小,节省了用地资源,提高了空间利用率。

试验台便捷的试验操作方式,满足了不同操作人员的需求,人机工程更加友好。

试验台能够对国内不同型号制动缸的全部试验项点进行完整准确的自动化检测,降低了操作人员的劳动强度、减少了劳动力。