中东油田采出水处理及注水系统RAM分析应用

2020-07-11

中国石油工程建设有限公司北京设计分公司

在中东地区大中型油气田投资开发项目中,业主方对油气田站场安全风险等级要求较高,在项目前期设计FEED 及建设EPCC 阶段,通过安全风险分析对项目设计可靠性进行校核,依据安全分析结果来优化设计方案,为设计及业主的一系列决策提供技术支持,保障项目后续运行阶段平顺稳定。一般在项目设计初期制定项目HSE Philosophy 及HSE Plan作为安全风险专业设计指导性文件,依据项目说明、工艺设计图纸和数据表等资料开展定性分析,比如HAZID (Hazard Identification)、ENZID(Environment Identification)、HAZOP(Hazard and Operability)和Bow-Tie 等。随着项目深入开展及3D 模型搭建,进行半定量/定量分析,比如SILLOPA (Safety Integrity Level-Layers of Protection Analysis)、FSA (Fire Safety Assessment)、GDS(Gas Dispersion Study)、QRA (Quantitative Risk Analysis)、Facility Layout Assessment、Fire &Gas Mapping Study、SCE (Safety Critical Elements)、RAM (Reliability,Availability,Maintainability)和Project HSE Register等方法[1]。

1 RAM分析简介

RAM 分析作为衡量一个系统或某个工艺单元的可靠性、可用性及可维修性的一种完整性分析方法,通常利用蒙特卡罗方法对项目全生命周期的可用性(一般用生产效率来衡量)进行分析。RAM分析技术已在航空、航天、核电及铁道运输等行业开展相应研究,近年来,RAM 技术在石油工业领域如陆上油田地面工程、石油化工、海洋石油处理及LNG等领域也快速发展起来[2-9]。

可靠性代表系统成功完成工作的概率,可维修性代表系统发生失效在一定时间及条件下完成维修工作使系统恢复的概率。可用性为两者组合,所以三者关系为可用性=可靠性+可维修性。以设备工作时间轴表示,设备平均故障间隔时间=设备平均失效前时间+设备平均维修时间。

1.1 RAM分析在项目不同阶段的作用

中东地区油气田呈现产量较大、站场内工艺单元数量多、单列设备规模大、投资建设成本及运行成本较高等特点。因此,在项目设计初期阶段引入RAM 分析,不仅可协助项目决策关键设备选型及备用原则,优化工艺设计方案,提高关键设备采办关注度,保障投产之后设施系统高可靠性,减少系统停机时间,降低生产损失,保证工程项目的经济效益;而且可协助运行管理人员制定合理运行维修方案,促使运行人员重视易损设备的预防性维护,缩短故障维修所需时间,可降低设施维护花费。

RAM 分析可用于项目从概念设计到操作运行在内的各个阶段。各个阶段RAM 分析的目的和特点有所不同,具体如表1所示。

表1 RAM分析在项目不同阶段的作用Tab.1 Effect of RAM analysis on different stages of project

1.2 RCM、RBI&M、REM和RAM适用性

设备完整性源于OSHA 29 CFR 1910·119 规范,基于系统或设备完整性管理系统,开发出多种完整性分析方法,其中RAM 与RCM(Reliability Centered Maintenance)、REM(Reliability and Efficiency Management)、RBI&M (Risk Based Inspection & Maintenance)等都是设备完整性管理方法,几种分析方法适用阶段如表2所示。

表2 RCM、RBI&M、REM和RAM适用于项目不同阶段Tab.2 RCM,RBI&M,REM and RAM applied in different stages of project

RCM 是以可靠性为中心的维修策略,利用故障模式、影响及危害性分析半定量风险评价方法确定设备预防性维修需求,识别设备每种故障模式和失效影响,侧重于对转动设备(如泵、压缩机等)故障分析,协助运行管理人员制定详细的维修策略、备件库存和工作计划,适用于项目运行阶段。

RBI&M 是设备检测和维护的策略,根据设备失效后果、频率和失效原因等,采用风险矩阵方法计算设备风险等级,按风险矩阵排序依次对高—中—低风险设备制定相应设备检测和维护方案。侧重于静设备(罐、塔、压力容器等)关键部件检测,根据检测结果和分析,提出建设性的维护意见,适用于项目施工和运行阶段。

REM 是一种设备生产效率及可靠性指标考核方法,侧重于协助运行管理人员如何更好地集中有限资源,对设备进行完整性管理和决策,为提高设备运行效率提供支持,适用于项目运行阶段。

而RAM 侧重于量化风险后果,利用蒙特卡罗方法分析系统或设备产量可用性及关键度,从成本和效益的角度分析和评价系统或设备,根据关键设备的可用性结论,在设计阶段制定相应的备用原则,或在运行阶段制定相应的维护及备件方案,适用于项目各个阶段。

2 RAM分析项目应用

2.1 项目简介

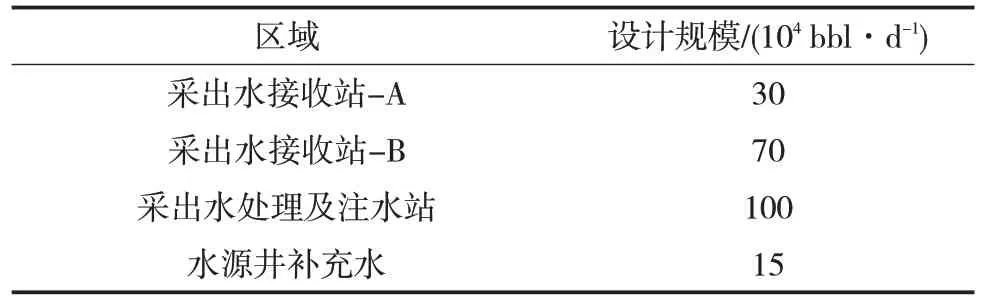

该项目的服务对象为中东某油田采出水处理及注水系统,水处理及注水设计规模为1×106bbl/d(1 bbl=0.158 9 m3),项目范围分为4 个区域,各个区域设计规模如表3所示。

表3 关键设计数据Tab.3 Key design data

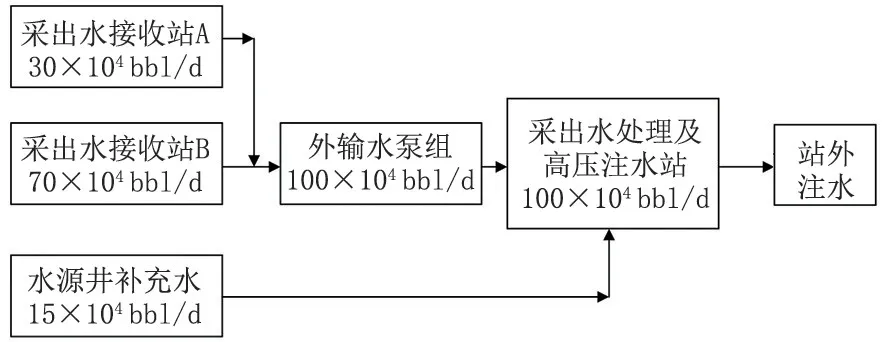

采出水接收站A&B 接收和储存上游来水,站内主要设备为缓冲罐组,罐组下游为外输水泵组,输送污水至采出水处理及注水站,采出水处理区主要工艺为气浮橇+核桃壳过滤器橇,将处理后达到注水指标水通过高压注水泵组注入站外注水井组。水源井作为注水补充水源,井水先后经沉降罐和精细过滤器后处理达标并汇入注水系统,站内设置公用工程相关配套系统,如罐密封燃料气系统、火炬系统、仪表风系统、给排水及消防系统等,其工艺流程如图1所示。

图1 工艺流程Fig.1 Process flow

2.2 RAM计算

2.2.1 输入数据确认

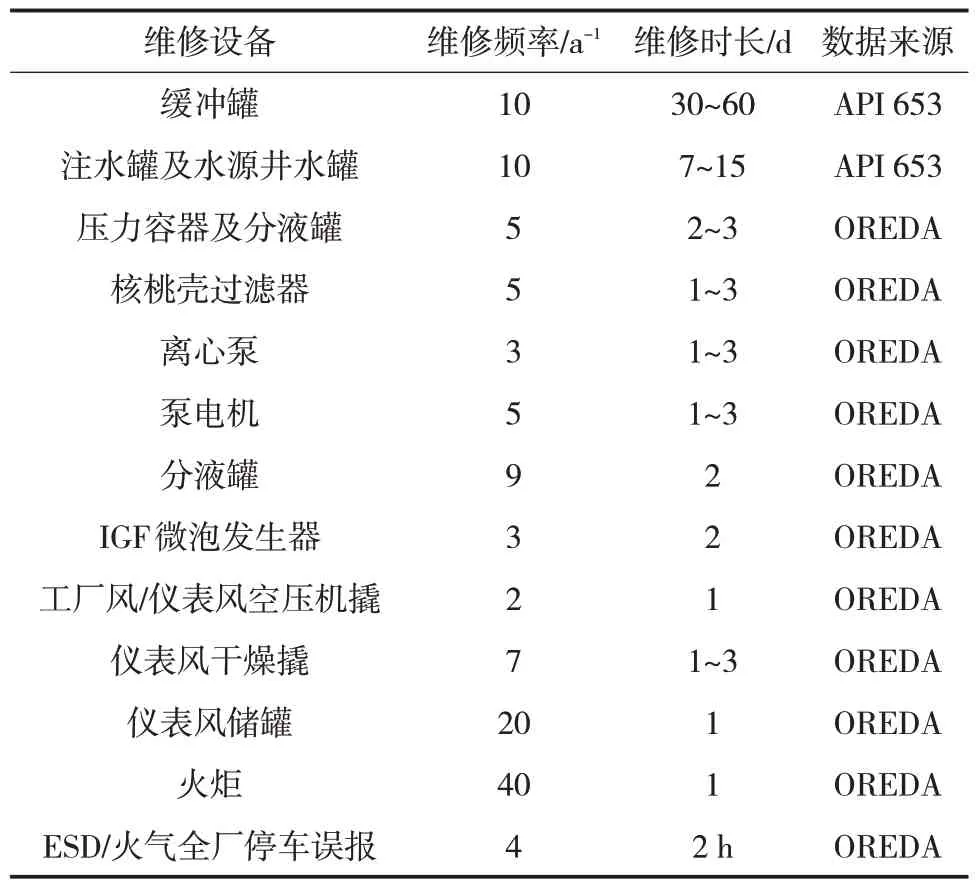

站场按20 年生命周期设计,一般情况不出现全厂停车。故障数据收集一般来源业主自有数据库或业主认可的第三方数据库。本项目的设备维修频率和维修时长均来源于OREDA(Offshore Reliability Data Handbook) 和API 653 数 据 库 中 相 关 数据[10],假设设备故障及维修数据如表4所示。

维修假设数据包括:①1 次维修只停用1 个设备;②维修人力安排充足,每天3 班,每班8 h;③维修人员白天响应时间为1 h,夜间为2 h;④维修备件及资源充足。

2.2.2 建立模型

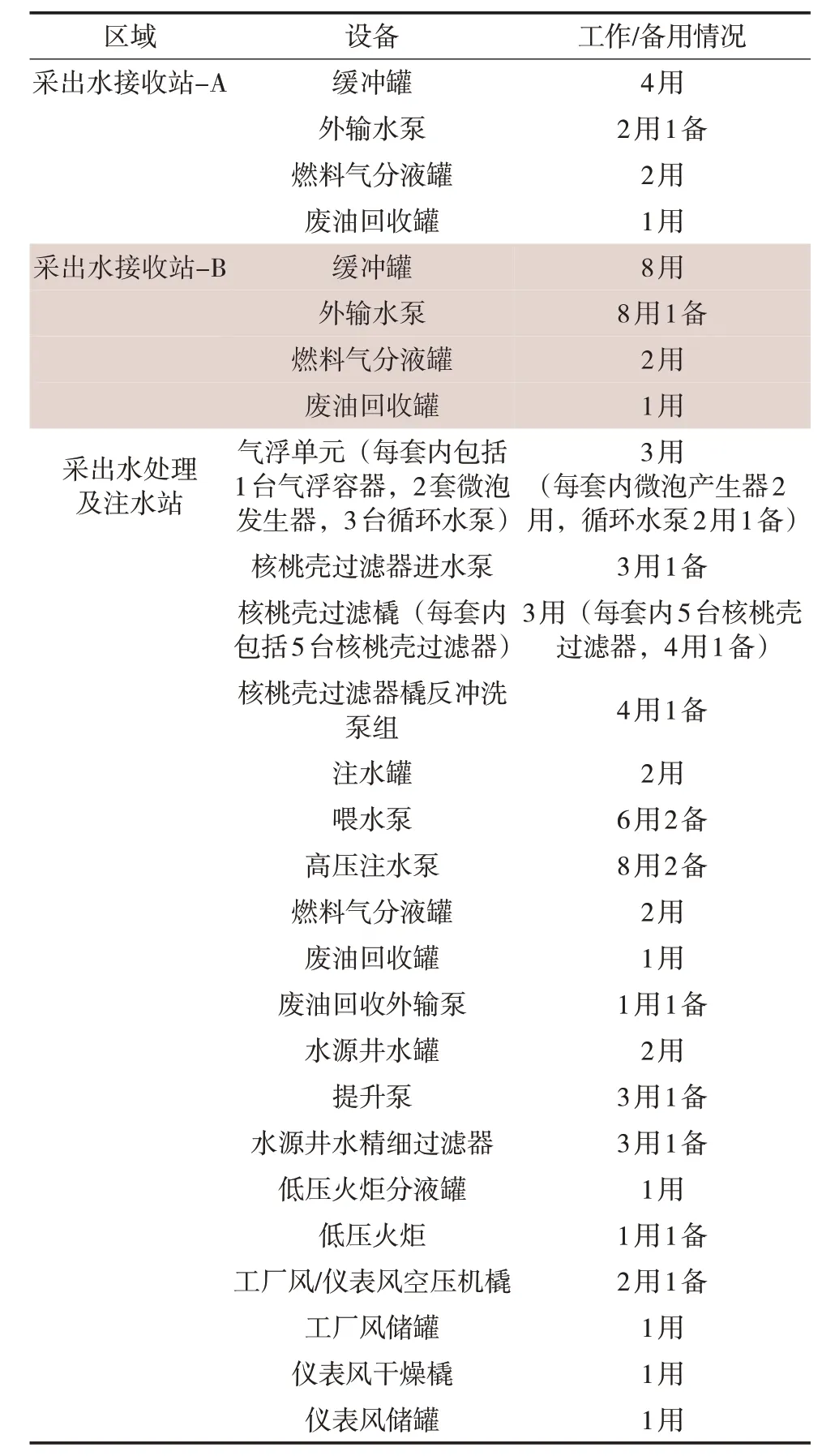

根据项目工艺流程(参考PFD 和P&ID 图纸)、设备故障及维修数据,采用MAROS 软件和蒙特卡罗原理建立可靠性数学模型,然后转化为可靠性方块图RBD(Reliability Block Diagram),以描述系统内组成单元之间功能关系,显示各个装备之间的可靠性关联度,计算出系统在寿命周期内可用性数值及变化趋势,模拟各个单元、设备失效对系统的影响,确定设备关键度排序,从而得出影响系统失效的关键单元、设备,以提出相应的解决方案。本项目设备备用方案如表5所示。

表4 假设设备故障及维修数据Tab.4 Assumption for equipment failure and maintenance data

表5 设备备用方案Tab.5 Equipment alternative plan

表6 项目可用性数据Tab.6 Project availability data

2.2.3 计算结果

该项目正常情况下采出水经过处理流程后满足注水指标要求,进而实现高压注水。

(1)正常流程,不考虑水源井补水。

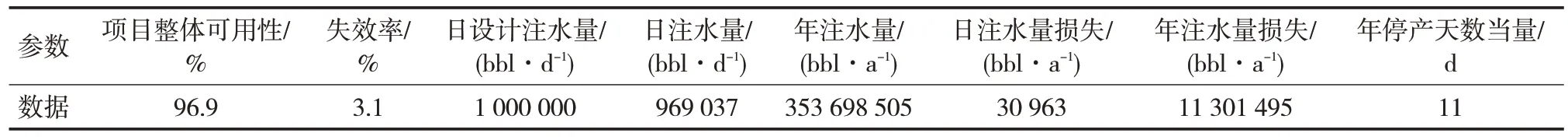

根据计算结果(表6)可知,项目整体可用性达到96.9%,失效率为3.1%,根据计划性维修时损失的注水量推算,年停产时间当量为11天。

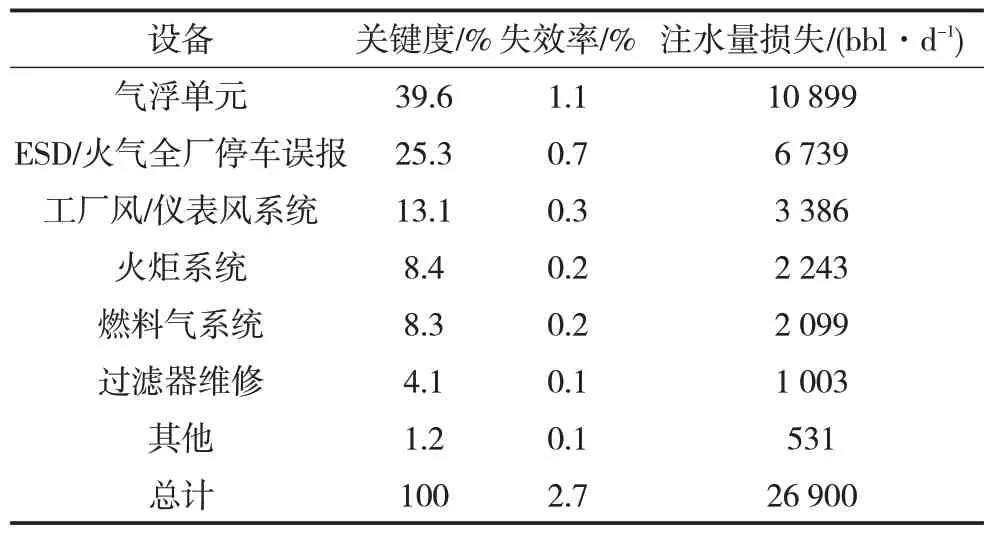

根据计算出的各个关键因子贡献数值和失效率得出各个设备对系统失效的贡献度,关键度分析结果如表7、表8 所示。影响项目完成注水任务的最关键设备为气浮单元,关键度为39.6%(图2),失效率占比1.1%,为项目整体失效贡献接近30%。

表7 区域关键度分析Tab.7 Area criticality analysis

表8 采出水处理及注水站设备关键度分析Tab.8 Criticality analysis of produced water treatment and water injection station equipment

根据上述计算结果发现,气浮设备停产维修对系统生产运行产生较大影响,应考虑减小气浮失效对系统整体失效的贡献。

(2)考虑水源井补水。

引入水源井补水设计方案,以补充气浮设备维修时损失的注水量,计算结果如表9所示,项目整体可用性达到98.3%,失效率为1.7%,根据计划性维修时损失的注水量推算,年停产时间当量为7 天。

图2 主要设备关键度分析Fig.2 Criticality analysis of key equipment

3 结论

本项目在设计阶段应用RAM 分析得到项目整体可用性指标及系统失效率,根据各个设备失效影响贡献度,查找出影响系统失效的关键设备如气浮单元,并核算水源井补水系统对减缓系统失效的作用。RAM 分析一般要求可用性为95%以上,本项目无水源井补水系统可用性为96.9%,增加水源井补水系统可用性为98.3%。

(1)在无水源井补水情况下,气浮单元是导致系统失效的最主要原因,在气浮设备检修期间,系统污水处理及注水量降低,损失水量约为11 000 bbl/d;ESD/火气全厂停车误报是导致系统失效的次要原因,损失水量约为6 800 bbl/d;工厂风/仪表风系统为系统失效的第三大因素,损失水量约3 400 bbl/d。

(2)根据关键因子贡献分析,虽然气浮单元是导致系统失效的主要原因,但在气浮停产维修期间,油田注水量由水源井水进行补充,因此,气浮维修造成的失效影响可减小,整体可用性由96.9%提高到98.3%,失效率由3.1%降低到1.7%,年停产时间当量由11天减少到7天。

(3)设计人员可复核气浮单元及关键部件的备用设计原则;生产运行人员可制定合理气浮单元维修及备件库存计划。

利用RAM 分析结果可得出设备关键度指标和项目可用性,既为项目设计阶段设备备用设计方案提供指导,为运行阶段设备维检修计划提供支持,又为节省项目投资和运行成本提供参考,从而进一步提高项目完整性管理水平。

表9 项目可用性数据Tab.9 Project availability data