非接触式磁应力检测技术及其应用*

2020-07-11李春雨李本全冯昕媛乔柏翔曹军峰李程

李春雨 李本全 冯昕媛 乔柏翔 曹军峰 李程

1中国石油青海油田钻采工艺研究院

2中国石油青海油田采油一厂

3中国石油青海油田监督监理公司

油田埋地管道在服役期间,不可避免地会遭受到机械损伤、腐蚀等破坏,同时管道本体存在的缺陷也会导致管道失效,不仅会造成巨大的经济损失,也会导致环境污染风险,甚至造成人员伤亡事件,给管道安全平稳运行带来隐患。管道安全检测与评价是发现并消除管道隐患的重要手段,经过多年发展,管道检测技术逐渐形成两大类:一类是直接检测技术,如内检测、超声导波检测等;另一类是间接检测技术,如内腐蚀直接评价(ICDA)和外腐蚀直接评价(ECDA)相关检测评价技术。目前最准确、有效的检测手段是管道内检测,但是由于内检测对管道管径、管输压力、收发球装置以及管道通过性等方面具有较高要求,多应用于大口径、长距离管道,油田内部油气集输管道应用较少。

油田内部油水集输管道内腐蚀泄漏是油田金属管道主要的失效形式之一。油田集输管道具有距离短、管径小、压力低、内部结垢等问题,同时管道大多未设计收发球筒,一般无法开展内检测。内腐蚀直接评价技术在油水混输管道特别是高含水原油管道和水管道应用效果不明显。外腐蚀直接评价无法全面发现管道存在的缺陷,只能局部进行检测评价。小口径油水管道缺陷全面检测是目前管道完整性管理检测评价面临的主要技术难题之一,非接触磁应力检测技术理论上可实现任意管径、长度的金属管道缺陷全面检测,具有较高的应用价值。

本文分析了管道非接触式高精度磁应力检测的技术原理、特点和缺陷评价与分级情况,并通过开展管道非接触磁应力检测和压力试验对比分析,确定了非接触磁应力检测技术的准确性与适用性,为管道非接触式磁应力检测技术应用提供了参考。

1 非接触磁应力检测技术

1.1 技术原理

非接触磁应力检测是利用金属磁记忆效应来检测铁磁性金属管道应力集中[1-3]的一种方法。管道缺陷作为应力集中源,在管道应力作用下产生应力集中,导致管道缺陷及附近区域磁特性发生变化,在地磁场作用下产生畸变磁场,以漏磁场的形式表现出来[4-7],通过检测管道漏磁场强弱实现管道缺陷检测和评价。

非接触磁应力检测技术应用的原理包括磁致弹性效应、磁致塑性效应、漏磁效应和螺旋漏磁通的空间分布规律[8-11]。其中大地漏磁场作为检测时管道的磁化磁场,其空间分布规律对非接触磁应力检测技术尤其重要,特别是在埋地管道缺陷识别方面。

在管道内流体压力作用下,管道受力主要是环向应力和轴向应力,根据材料力学原理,考虑环向应力和轴向应力可计算管道某处位置所受当量应力。管道某处当量应力及其大小会影响该处磁场分布,同一管道中应力集中越严重,当量应力越大,剩余磁场强度越大,通过检测漏磁场能够确定管道的应力集中区,从而发现金属组织损伤以及管道宏观缺陷[12-13]。管道的磁化可以用磁化模型来描述,地磁场和应力对结构的影响可以用有效场来量化[14]。

根据俄罗斯联邦矿工业委员会发布的《运用非接触式磁检测方法进行管道技术状况诊断指南》,由管道磁化强度、三维磁场梯度、背景磁场参数可确定相应的磁异常系数F,如式(1)所示。磁异常系数F与管道缺陷导致的漏磁场相关,在一定范围内与“管道缺陷”严重程度相关。

式中:A为矫正系数,根据基础数据探坑检测确定;Q1为异常区沿管道轴线方向磁场强度分布密度,A/m;Q2为异常区沿背景“静区”中磁场强度分布密度,A/m。

1.2 技术特点

在油田集输管道检测评价领域,非接触磁应力检测具有以下优点:①可以实现管道全面检验,避免管道缺陷的漏检问题;②利用地磁场对管道进行磁化,不需要额外磁化设备,不需要与被检管道直接接触;③操作简单,检测速度快、效率高,可实现大规模检测;④不受管道形状和尺寸限制,可实现管道100%检测。

非接触磁应力检测技术在现场使用时具有以下限制条件:①管材必须为铁磁性材料;②管道埋深≤20倍管径;③对管道穿透型缺陷和直径<1 mm缺陷不敏感,管道穿孔时不可检出;④并行、同沟敷设以及管道交叉对检测准确性产生一定影响;⑤漏磁内检测会对管道磁状态产生影响,应在内检测2年后开展磁应力检测;⑥漏磁场较弱,易受其他信号干扰,管道沿线不能有高压、电气化铁路等设施。

1.3 检测技术流程

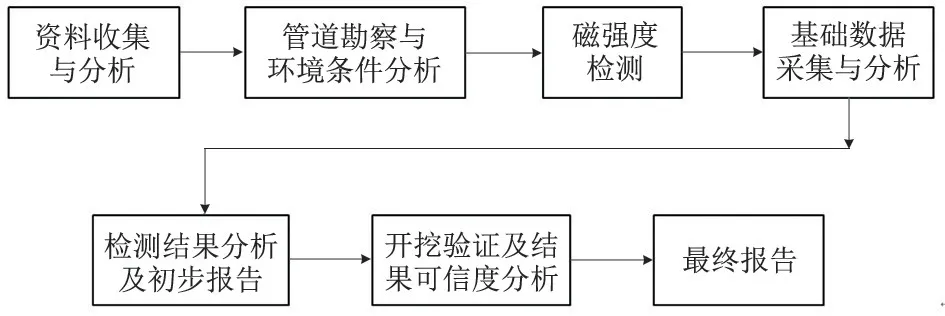

非接触磁应力检测及评价流程如图1所示,主要包括:

(1)资料收集与分析。需收集管道建设、运行资料和防腐资料等,确定适用于现场的检测方法。

(2)管道勘察与环境条件分析。开展管道路径和沿线环境调查与分析,确定磁应力检测适用性。

(3)磁强度检测。使用磁应力检测仪收集管道沿线磁场强度数据,制作管道磁强度曲线。

(4)基础数据采集与分析。根据磁强度分布曲线,确定数据坑开挖位置和数量,并对管道进行检测,确定管道最大壁厚减薄量和背景磁场强度。

(5)检测结果及初步报告编制。根据检验坑管道检测数据和相关磁场强度,确定磁异常点等级并出具初步报告。

(6)开挖验证及结果可信度分析。根据初步报告确定开挖验证点并进行开挖验证,评价检测准确率是否满足要求。

(7)最终报告。开挖验证满足准确性要求后,出具最终报告。

图1 磁应力检测流程框图Fig.1 Process diagram of magnetic stress detection

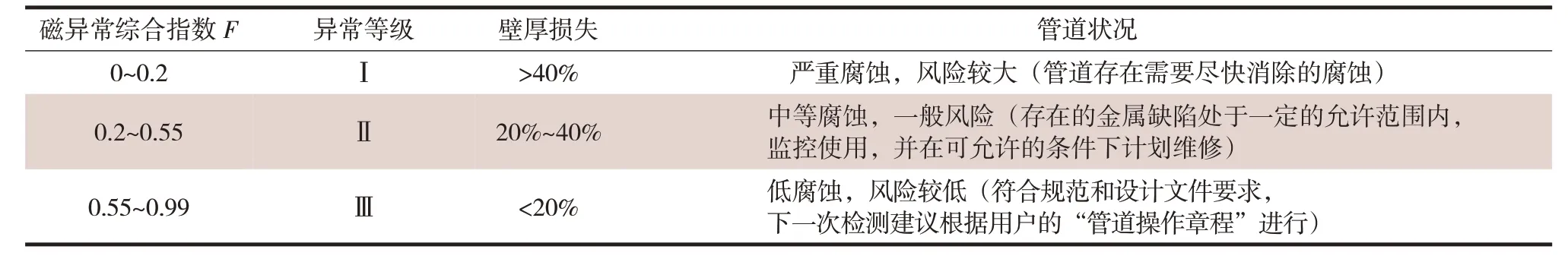

2 缺陷评价与分级

非接触式管道磁应力检测方法通过直接量化评估应力变化水平决定缺陷的相对危险程度,而不是通过缺陷的几何参数(长、宽、高)进行计算。根据俄罗斯联邦矿工业委员会发布的《运用非接触式磁检测方法进行管道技术状况诊断指南》,管道壁厚损失大于40%时,认为管道风险较大,此时缺陷引起的应力变化导致的磁异常等级定为Ⅰ级,磁异常综合指数F在0~0.2 之间;管道壁厚损失小于20%时,认为管道风险较小,此时缺陷引起的应力变化导致的磁异常等级定为Ⅲ级,磁异常综合指数F在0.55~0.99 之间;管道壁厚损失在20%~40%之间时,磁异常等级定为Ⅱ级,F值在0.2~0.55 之间。根据磁异常综合指数确定的缺陷分级标准见表1。其中Ⅰ级为严重腐蚀,管道需要优先修复;Ⅱ级为中等腐蚀,管道可靠性降低,需要列入计划修复;Ⅲ级为低腐蚀,相当于“良好的”管道技术状况,这种管道可以在监控缺陷发展的情况下继续运行,无需修复。

3 现场应用

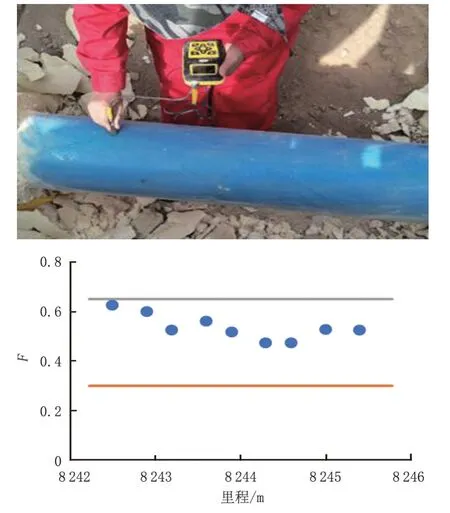

某原油外输管道于2017 年进行了非接触式磁应力检测与评价,管道地处荒漠戈壁环境,地势起伏较小,因发生过腐蚀泄漏事件,将此管道作为备用管道使用。管道规格为Φ219 mm×6 mm,材质为20#无缝钢管,长度为12 km,运行压力2.0 MPa,输送介质为含水原油。管道磁应力检测设备为管道应力非接触三维磁场梯度测试检测系统,测试点的间距≤0.25 m,现场开挖验证采用俄罗斯动力诊断公司开发的TSC-2M-8金属磁记忆检测仪、超声导波检测仪和超声波测厚仪进行。

3.1 数据校验及校正系数确定

磁应力检测完成后,根据初步检测结果、磁异常分布特征和管道工况,结合现场开挖条件,分别选择初步确定的Ⅱ级腐蚀缺陷管段4 处、Ⅲ级腐蚀缺陷管段6处,进行背景磁场参数的确定。

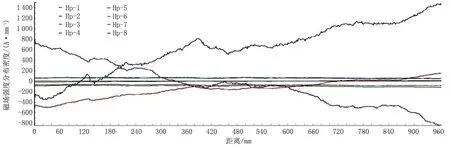

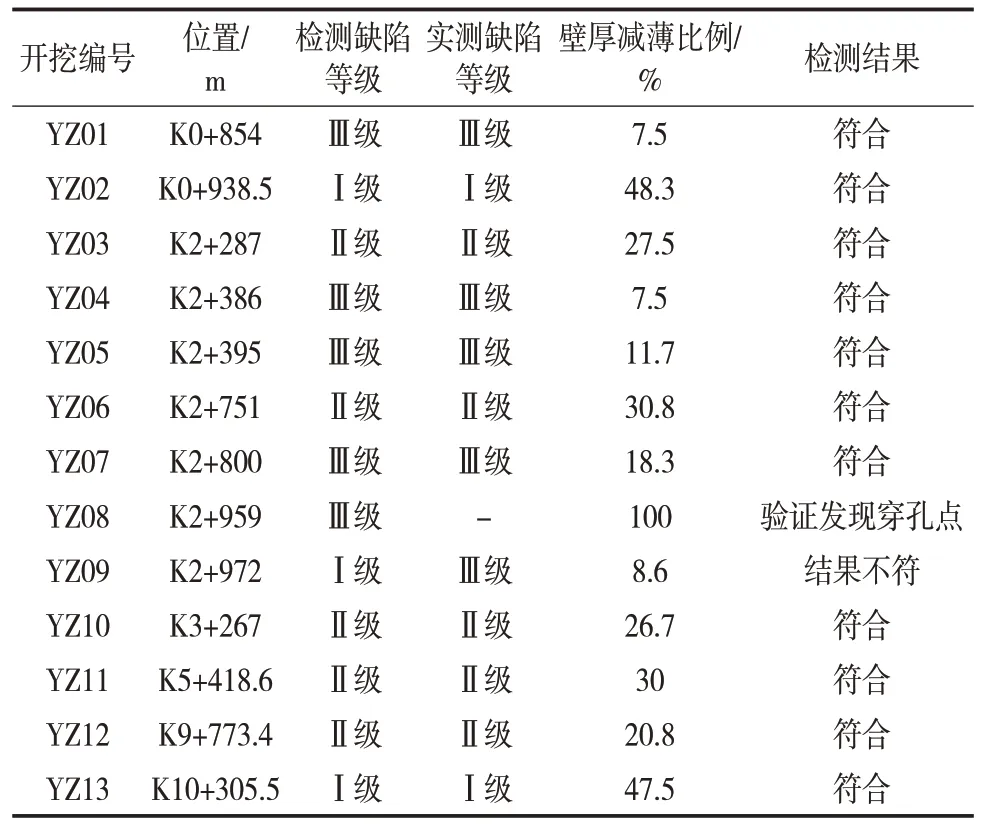

以08 号探坑(TK08)为例,探坑位置管道初步确定的缺陷等级为Ⅱ级,探坑内管段为直管段。管道开挖后外观检查发现保温层完好,去除保温层后管道防腐层完好。使用MMM 金属磁记忆检测仪对管道12点、3点、4点、6点、9点五个时钟方位分别进行检测,检测结果为TK08 基础数据坑在3点钟方位距离起点0.12~0.76 m 管段存在磁异常(图2)。

使用超声测厚仪对TK08 内管道进行壁厚测试,结果表明探坑内管道平均壁厚为5.8 mm,平均壁厚减薄比例为3.3%;在管道磁异常区3点钟方位域测得最小壁厚为4.55 mm,最小壁厚减薄比例为24.2%,与MMM 磁异常测试结果一致。根据磁应力检测磁异常等级划分方法,TK08 内管段最小壁厚减薄比例在20%~40%之间,磁异常等级为Ⅱ级,与开挖前确定的磁异常等级一致,属于“中等”风险。

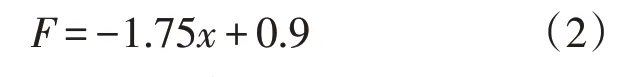

根据08 号探坑管段最小壁厚减薄比反算可得到该探坑的检测校正系数A8,确定方法如下:

在一定范围内,管壁壁厚减薄比x与漏磁场呈现正相关性,在背景磁场确定的条件下,磁异常综合指数F与漏磁场关系为非线性负相关〔式(1)中同一位置背景磁场强度和异常磁场强度相同,不同位置数值不同〕,即F与x呈现负相关性。同时规定20%金属损失对应磁异常综合指数F为0.55,40%金属损失对应磁异常综合指数F值为0.2,即当管道壁厚减薄比x在[0.2,0.4]区间时,F值落在[0.55,0.2]区间;当x>0.4 时,F<0.2;当x<0.2时,F>0.55。将管道缺陷壁厚减薄比x与磁异常综合指数F的函数关系简化为线性函数关系即式(2),则缺陷壁厚减薄比x在一定范围内满足:x=0.2时,F=0.55;x=0.4时,F=0.2。

表1 腐蚀缺陷磁异常综合指数F 分级标准Tab.1 Comprehensive index classification standard of F for magnetic anomaly of corrosion defect

图2 TK08基础数据坑管道3点钟方向MMM检测曲线Fig.2 Testing curve of metal magnetic memory detector for TK08 test pit at 3 o'clock

在一定范围内x和磁异常程度相关,因此式(1)和式(2)分别是在磁异常程度和管道减薄程度两个方面描述管道壁厚减薄情况。在确定的某一位置(背景磁场强度和异常磁场强度确定),则能够保证此位置管道壁厚减薄比x在[0.2,0.4]区间时,F值落在[0.55,0.2]区间;当x>0.4 时,F<0.2;当x<0.2 时,F>0.55。当通过检测确定此处管道轴线方向及背景“静区”中磁场强度分布的密度值并通过开挖确定此处管道壁厚减薄比x后,就能计算出式(1)中的矫正系数A。

通过开挖测量管道最大减薄比,并根据式(2)计算得到壁厚减薄最大位置的磁异常综合指数F值为0.477。经现场测试,在该异常区沿管道轴线方向及背景“静区”中磁场强度分布的密度分别为2183 A/m 和666 A/m,代入式(1)即可确定08 号探坑磁应力检测校正系数A8为0.24。

同理,可以计算得到其余探坑的磁应力检测校正系数值,然后将各个探坑磁应力检测校正系数求和取平均值即可确定原油外输管道磁应力检测校正系数A,其中08号探坑磁异常综合指数F值见图3。

3.2 磁应力检测结果及验证

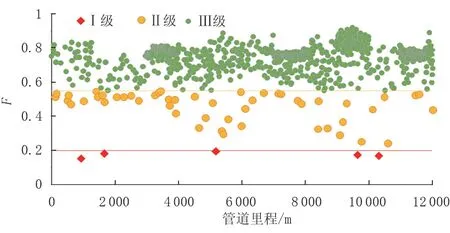

通过检测和开挖检查,发现该原油外输管道存在较为严重的内腐蚀,未检测出明显的焊缝缺陷变形缺陷。按照磁应力检测评价依据,该管道共发现6处Ⅰ级缺陷管段(腐蚀深度>40%)、51处Ⅱ级腐蚀缺陷管段(20%≤腐蚀深度≤40%)、853 处Ⅲ级腐蚀缺陷管段(腐蚀深度<20%)。为验证检测结果的准确性,对检测发现的各类缺陷进行开挖验证,共选取开挖验证管段13 处(表2),其中Ⅰ级缺陷管段3 处、Ⅱ级和Ⅲ级缺陷管段各5 处,检测内容包括超声导波检测、金属磁记忆检测与超声波测厚。

图3 TK08基础数据坑开挖检测及磁异常综合指数F 值Fig.3 Excavation detection of TK08 test pit and the F value of its magnetic anomaly composite index

通过数据采集与计算分析,得到了13 处验证坑的腐蚀缺陷等级,其中验证坑YZ08 不满足磁应力检测要求(验证发现管道存在腐蚀穿孔点),不作为验证坑计算,验证坑YZ09 不符合磁应力检测数据分析结果,其余11 处符合磁应力检测数据分析结果,准确率为91.7%。根据验证情况对管道磁应力检测结果进行调整后,最终确定原油外输管道Ⅰ级缺陷管段5处、Ⅱ级腐蚀缺陷管段51处、Ⅲ级腐蚀缺陷管段853处,缺陷综合指数及其在里程上分布如图4所示。

表2 检测结果验证情况Tab.2 Verification condition of test results

图4 缺陷里程分布示意图Fig.4 Schematic diagram of defect mileage distribution

4 检测准确性评价

为评估磁应力检测效果和适用性,2018 年对该原油外输管道进行了试压,并将磁应力检测发现的5 处Ⅰ级缺陷管段进行了开挖。在试压过程中,管道出现泄漏现象,在升压时逐步发现漏点16处,经与磁应力检测结果对比,其中12 处漏点磁应力结果为Ⅲ级腐蚀缺陷管段,4处漏点为Ⅱ级腐蚀缺陷管段。磁应力检测发现的5处Ⅰ级缺陷管段经开挖验证,实际为Ⅰ级缺陷管段4处,Ⅱ级腐蚀缺陷管段1处。压力试验结果表明,对于濒临穿孔或减薄严重的缺陷,其磁异常程度较轻,磁应力检测并不能准确判断此类腐蚀严重缺陷。

管道漏磁场大小与缺陷应力集中程度相关,应力集中程度与缺陷尺寸在一定范围内正相关,但当缺陷尺寸较深或形态特殊时,会发生“应力释放”,出现管道缺陷更严重而应力减小的现象。同时也有研究[15]指出,材料的磁场梯度与局部应力水平之间目前还不能建立双向的定量关系,材料的空间散射磁场信号梯度至少与三个因素有关,包括缺陷、几何不连续和应力,因此单纯认为材料表面漏磁场仅与应力有关是不准确的。对该原油外输管道试压泄漏点附近管道壁厚进行检测,结果表明:当管道最大壁厚损伤超过85%时,磁应力异常水平较低,会被识别为Ⅲ级腐蚀缺陷;当管道最大壁厚损伤在75%~85%之间,管道缺陷会被识别为Ⅱ级或Ⅲ级缺陷;当管道缺陷在70%~75%之间,管道缺陷会被识别为Ⅱ级缺陷。当管道管壁最大损伤量不大时,磁应力检测对管道缺陷严重程度判断较为准确,当管道最大损失超过70%时,其对缺陷严重程度判断容易低估。

5 结束语

非接触磁应力检测技术通过测量管道应力异常点导致的附加磁变化来识别管道本体损伤和缺陷,能够实现管道管体缺陷非开挖全面检测,对于无法进行内检测管道的缺陷全面检测具有一定实际意义。但应注意的是,当管道整体腐蚀较严重,存在超过70%壁厚损失的缺陷时,磁应力检测容易低估其严重程度,导致严重壁厚损失缺陷无法检出或检测结果不准确,应论证后使用。