海上油田多介质过滤器气水反冲洗工艺优化

2020-07-11杜虹

杜虹

1海洋石油高效开发国家重点实验室

2中海油研究总院有限责任公司

3中海石油(中国)有限公司天津分公司

渤海某油田位于渤海辽东湾,产出油品质较好,生产污水处理系统主体处理流程尚未进行过较大的调整。但是随着聚合物驱、二元复合驱项目的逐步开展[1],油田的生产水处理流程逐步面临着滤料再生困难与悬浮物固体含量控制困难的问题。

围绕多介质过滤器气水反冲洗工艺面临的实际问题,本文分析了各因素对滤料再生与生产污水水质控制指标的影响,在现有流程基础上开展反冲洗工艺的优化,并根据气冲洗排液含油量优选气冲洗工作参数,建立合理的工作制度。经矿场试验,优选后的方案有效解决了滤料再生率低、悬浮物固体含量偏高等问题。

1 渤海某油田的产出液处理现状

1.1 滤料再生率下降

渤海某油田主力油层原油黏度19.02~181.45 mPa·s,含硫量、含蜡量低,凝固点低,含硫量低于0.362%,含蜡量低于5.7%,凝固点-35~-22 ℃,其地层水总矿化度6 401~9 182 mg/L,水型为NaHCO3。自开展聚合物驱、二元复合驱以来,油田含聚采出液浓度上升明显,随着开发进入后期阶段,生产污水中含有的聚合物容易与油田使用的阳离子型清水剂结合形成大量絮状物,过滤器滤料颗粒在长期运行后形成的污染层具有黏度高和附着力强的特点[2],常规的气水反冲洗再生方式很难将截留在滤料表面形成的包裹层的污油、杂质及聚合物等成分冲洗掉,在聚合物的影响下容易板结和形成滤饼层[3]。

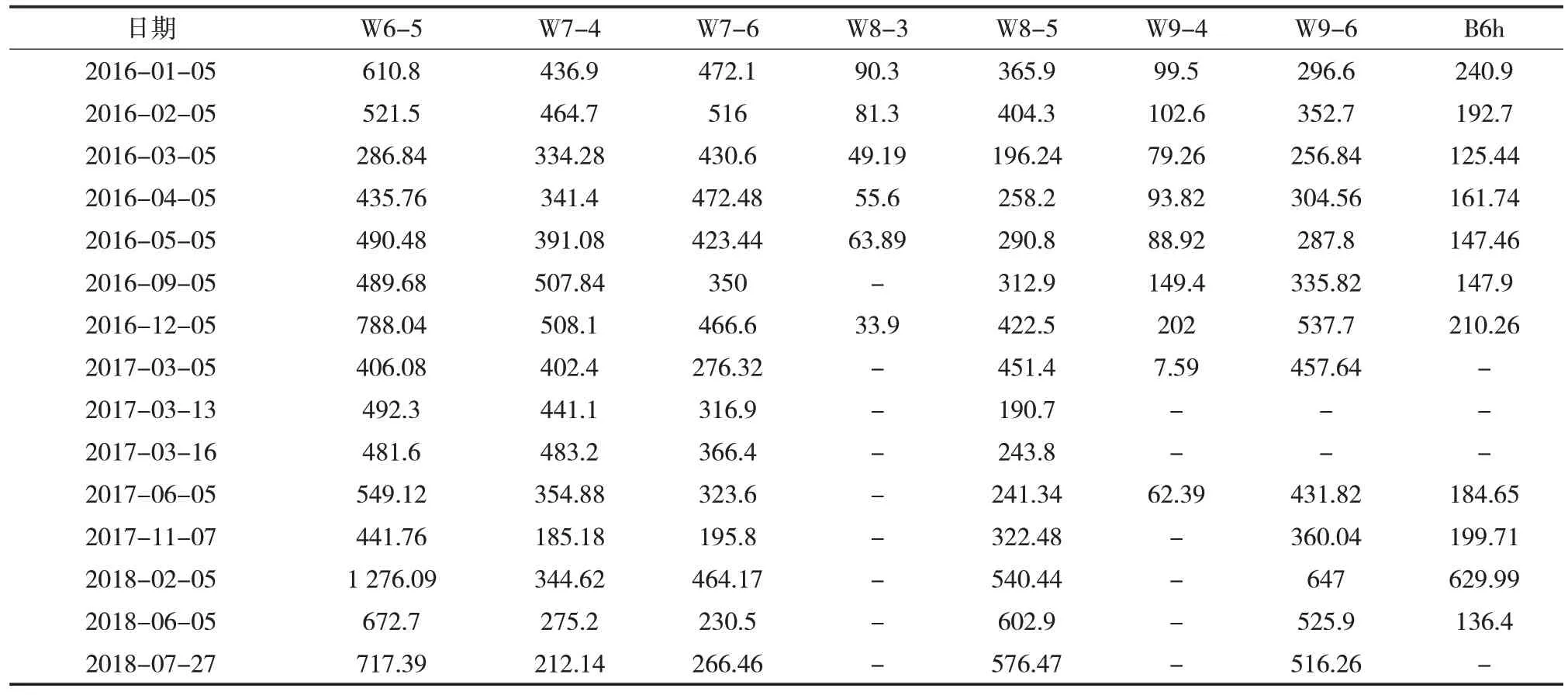

由表1可知,渤海某油田单井采出液含聚浓度随着化学驱的深入开展呈现出逐步增加的趋势,部分单井采出液含聚质量浓度一度达到了1 000 mg/L以上。油田生产污水处理情况基本满足表2所示的水质控制指标,尤其是悬浮物固体含量指标处于刚好达标,可见含聚采出液处理难度较大。

图1 为渤海某油田2016 年11 月开展多介质过滤器滤料更换期间发现的滤料板结成块现象。

图1 多介质过滤器在聚合物影响下的滤料板结情况Fig.1 Hardened filter material condition of multi media filter under the influence of polymer

1.2 过滤效果下降

受滤料板结成块和形成滤饼层的影响,过滤器过滤效果明显下降,主要体现在污水含油高、悬浮物固体含量升高。在水式反冲洗强度增大时,还容易造成垫料和滤料之间混层和滤料流失,过滤效果进一步降低。

虽然通过缩小滤料粒径、提高滤层厚度等措施可以有效降低生产水含油、悬浮物固体含量,但滤料粒径较小对延长过滤周期是不利的[4]。

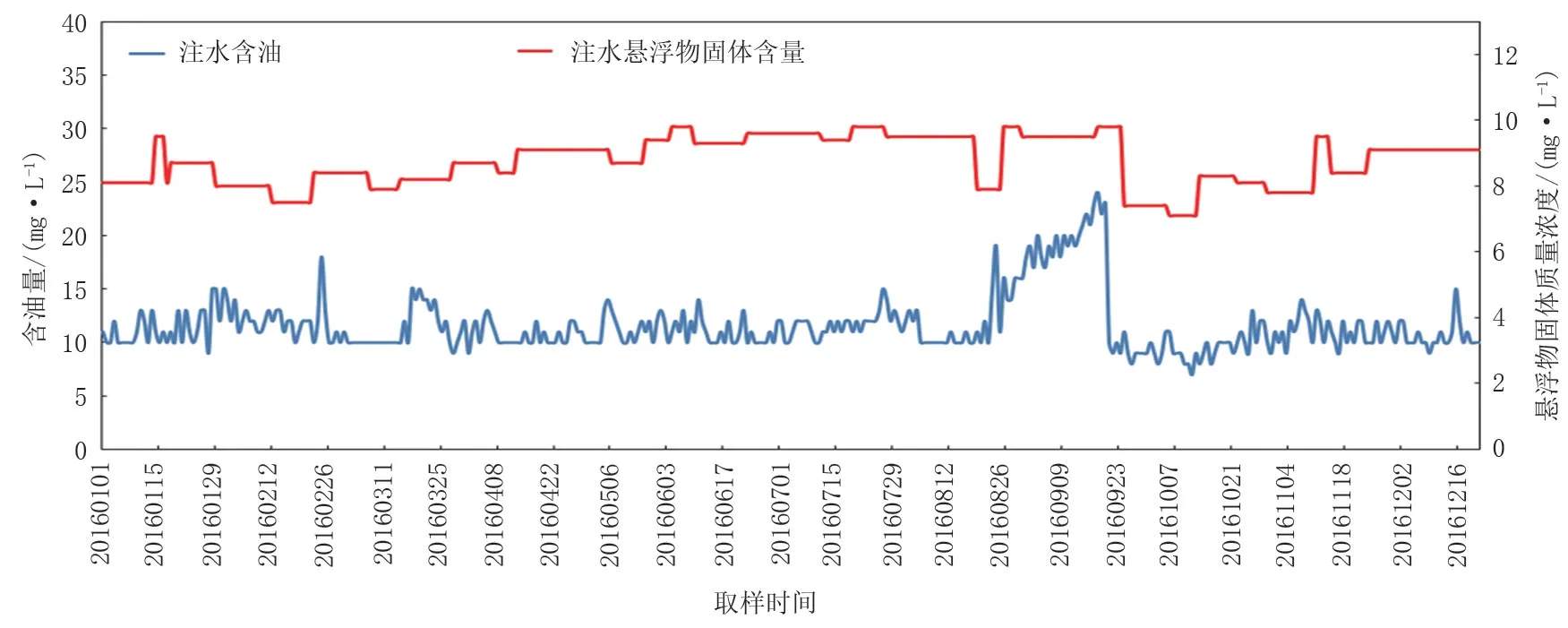

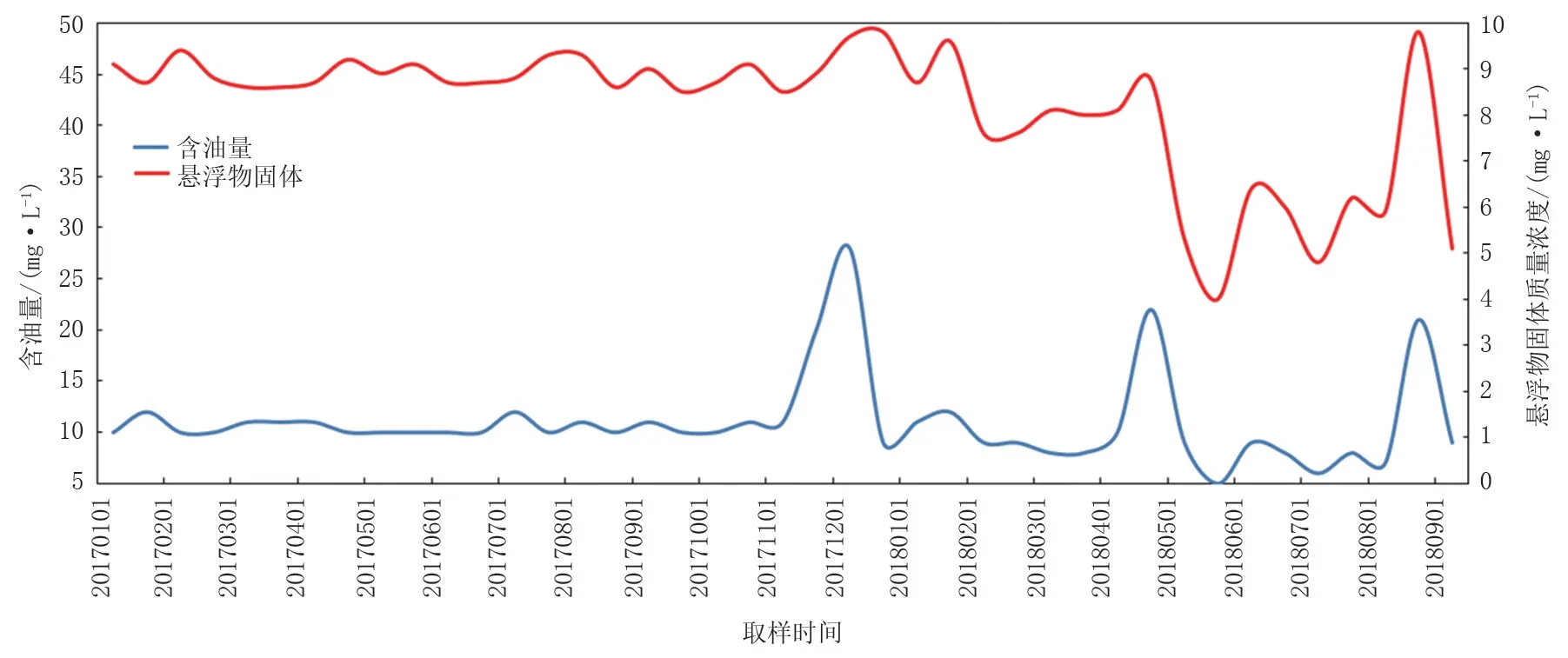

由图2可知,渤海某油田生产污水系统过滤器在2016 年8 月24 日—9 月23 日完成滤料更换,含油、注水悬浮物固体含量两项指标在随后的2个月中较之前均有一定的改善。但随着运行时间延长两项指标开始逐步上升,11月16日悬浮物固体质量浓度恢复至9.5 mg/L,过滤效果下降至滤料更换前水平。

表1 渤海某油田部分单井采出液含聚浓度情况Tab.1 Concentration of polymer in produced fluid of some single wells in an oilfield in Bohai Sea mg/L

表2 渤海某油田注水主要控制指标Tab.2 Main contol index of water injection in an oilfield in Bohai Sea

图2 注水含油量、悬浮固体指标运行效果Fig.2 Operation effect of oil content and suspended solids index of water injection

1.3 多介质过滤器鼓风机工作效率偏低

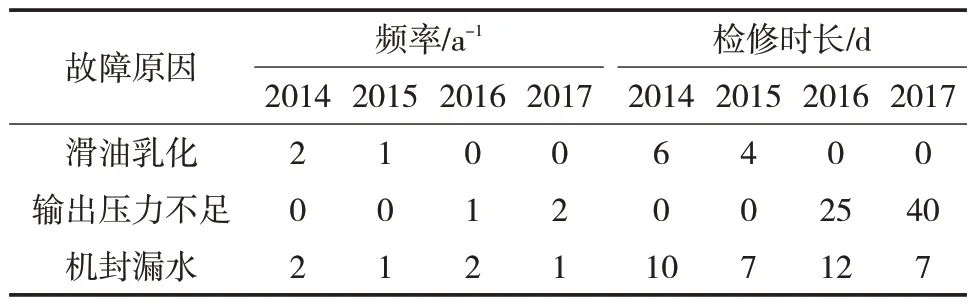

多介质过滤器自动控制系统采用PLC控制系统流程中的气动蝶阀实现过滤、反冲洗、静置模式的切换。受过滤器滤料丢失、水温高等因素影响,气动蝶阀中的密封用橡胶圈老化较快,鼓风机出口容易形成积水,降低气冲洗效果,一旦积水进入鼓风机润滑系统,更有可能造成滑油乳化、设备故障停运[5]。鼓风机故障率高,造成多介质过滤器气水反冲洗效果进一步下降,再生效果减弱。由表3 可知,渤海某油田罗茨鼓风机近4 年内因滑油乳化、机封漏水造成故障停运多达9次,受限于海上备件采办周期过长等多方因素,停运高达46 天,因滤料脏堵、过滤器运行压力过高,造成罗茨鼓风机输出压力无法满足气冲洗要求停运3次,停运高达65天,严重影响了油田污水处理。

表3 2014—2017年罗茨鼓风机主要故障原因及检修时长统计Tab.3 Main failure causes and maintenance time statistics of Roots blower from 2014 to 2017

2 工艺优化与措施

2.1 多介质过滤器气水反冲洗流程优化

多介质过滤器气水反冲洗工艺主要包括排水、气冲洗、排气、水冲洗四部分。其中,气冲洗状态下,罐内连续冲入空气,可以实现松动压实的滤料,同时,滤料在气压冲击下产生搓动摩擦,达到搓洗效果。当适当提高气冲洗强度时,有助于提升反冲洗效果[6]。

2018年4月,渤海某油田尝试采用海上平台空压机作为气式反冲洗的动力源,实施了替换罗茨鼓风机的流程优化改造,具体改造见图3。

悬浮物固体含量取决于悬浮颗粒与滤料表面接触频率,在容积不变的条件下,滤料粒径越小,其比表面积越大,悬浮固体含量越低[4]。适当降低滤料粒径有助于控制悬浮物固体含量。

多介质过滤器气冲洗气源主要由R233 型罗茨鼓风机提供,其最大工作压力为98 kPa,输出气量为15 m3/min。而该气冲洗强度已无法破除含聚采出液在滤料表面形成的板结块,综合考虑气源性质、多介质过滤器工作压力、气冲洗强度等因素,完全可利用海上平台公用气系统实施替代。

2.2 改进措施

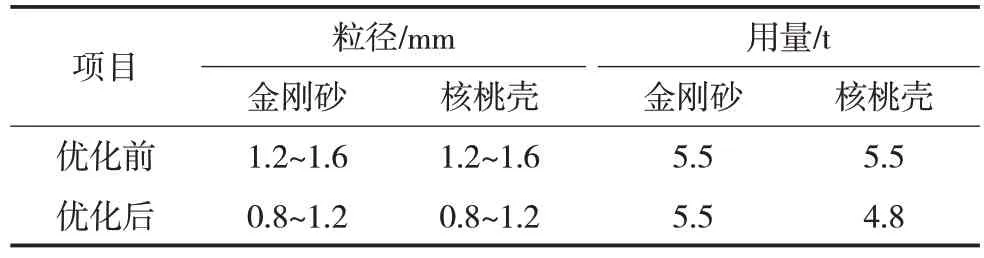

2017 年11 月,渤海某油田对多介质过滤器中金刚砂粒径由1.2~1.6 mm下调至0.8~1.2 mm,核桃壳粒径由1.2~1.6 mm 下调至0.8~1.2 mm[7],具体填充情况见表4。

表4 优化前后多介质过滤器滤料填充情况Tab.4 Filter material filling condition in multi media filter before and after optimization

2018年4月,渤海某油田对多介质过滤器气水反冲洗流程气源由罗茨鼓风机变更为公用气罐,并将气冲洗排出液的污水含油量作为调整气冲洗强度的优选参数,确定最佳气冲洗压力。

图3 多介质过滤器气水反冲洗流程调整方案Fig.3 Adjustment scheme for gas-water backwashing process of multi-media filter

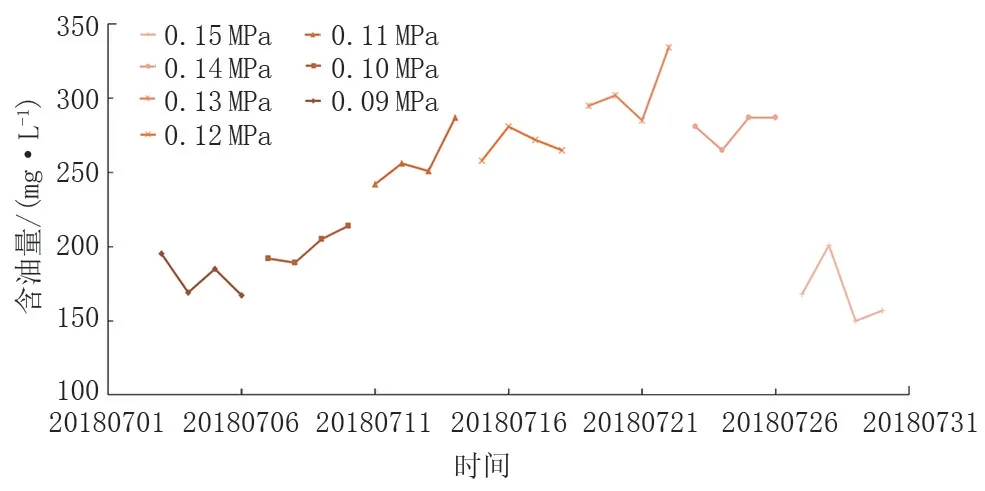

渤海某油田在气冲洗气源由罗茨鼓风机调整为公用气稳定运行3月后,开展了不同气冲洗强度下排液阀出口液体的含油监测工作。由图4可知,当气冲洗压力入口为0.13 MPa时,气冲洗排液含油量最高,搓洗效果最好。

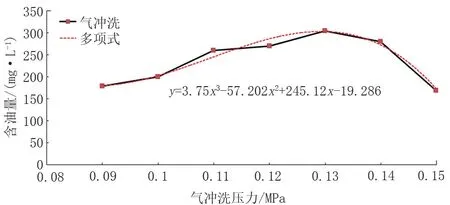

由图5可知,不同气冲洗压力与气冲洗排液出口含油拟合出的曲线与实际关系吻合达到了0.967 2,基本符合现场特征。经过对拟合公式的计算,得出(0.09,0.15)区间内,0.13 MPa左右搓洗效果达到最佳,与现场试验基本吻合。

图4 不同气冲洗压力下的排液出口含油变化Fig.4 Change of oil content at drain outlet under different gas washing pressure

图5 不同气冲洗压力下气冲洗排液出口含油拟合情况Fig.5 Fitting condition of oil content at drain outlet and gas washing pressure

3 优化后的运行现状

对于多介质过滤器气水反冲洗工艺优化效果,通过油田总注水悬浮物固体含量、含油量以及单级多介质过滤器悬浮物固体含量进行了水质指标对比评估,同时在滤料更换期间通过滤料板结情况以及年度滤料更换次数进行了再生评估。

图6 渤海某油田2017—2018年注水指标运行趋势Fig.6 Operation trend of water injection index of an oilfiled in Bohai Sea from 2017 to 2018

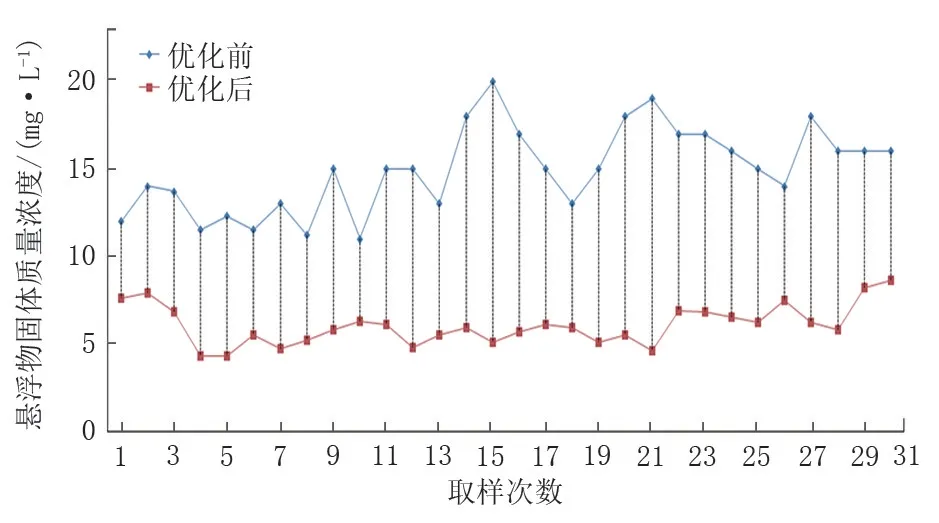

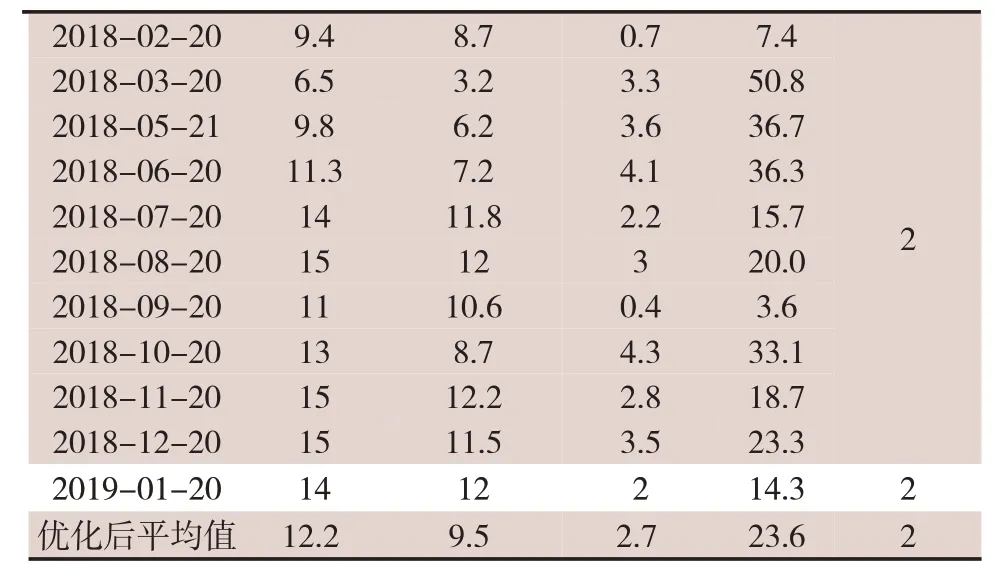

由图6、图7、表5可知,经过优化后,油田注水总悬浮物固体含量及含油量改善效果明显,针对多介质过滤器开展的相应优化效果非常明显,其中,悬浮物固体质量浓度由15.4 mg/L 下降至9.5 mg/L,过滤效率由优化前的12.5%上升至14.3%,提升了23.6%。

2018年8月与2019年4月,渤海某油田开展多介质滤器滤料更换作业,更换作业中均未发现任何滤料板结情况,对比图1,滤料板结成块现象得到解决(图8)。

图7 多介质过滤器滤料换型前后悬浮物固体含量对比Fig.7 Comparison of suspended solid content in multi media filter before and after optimization

图8 多介质过滤器内部情况Fig.8 Internal conditions of multi media filter

表5 2014—2019年多介质过滤器单级悬浮物固体含量去除能力及滤料更换情况Tab.5 Removal capacity of content suspended solid in one single stage and filter material replacement condition

续表5

4 结论

渤海某油田随着聚合物驱、二元复合驱的开展,产出液污水处理难度进一步增加,降低了多介质过滤器的过滤效果与滤料再生率。从过滤机理出发,通过优选滤料粒径,同时变更多介质过滤器气水反冲洗气源,优化提升气冲洗强度,提高了过滤器过滤效果与滤料再生率。结果表明:

(1)多介质过滤器滤料粒径下调,可改善悬浮物固体含量指标。

(2)提高多介质过滤器气水冲洗中的气冲洗强度,可有效提高滤料再生率,降低滤料更换频率。

(3)气水反冲洗强度并非越大越好,强度过大反而降低气冲洗效果。