中性圆珠笔笔头加工工艺研究

2020-07-11

(上海晨光文具股份有限公司中国轻工业制笔工程技术重点实验室 上海 201406)

引言

我国是制笔大国,每年生产各类中性圆珠笔和笔芯近700亿支,数量位居全球第一,并涌现出以“晨光文具”为代表的一批知名制笔企业,但在综合产品质量和品牌影响力等方面与日韩和欧美的知名企业还有差距,主要占据中低端市场。

圆珠笔是一种采用圆形球珠在球座体内滚动带出书写介质形成字迹的书写工具,笔头是决定书写性能的核心精密部件。因笔头大规模批量生产,对切削加工成型的误差范围要求极高,比手表里的零件制造还要精密,其生产制造需要有高度自动化的加工设备和性能优良的原材料,也需要合理的加工工艺流程。普遍认为,我国应该掌握笔头生产制造的核心技术。赵帅、郭亨长等先后对国内外笔头加工设备的发展与现状进行了研究,分析了各种不同机床的结构特点、工作原理、生产效率等优缺点。笔头书写的出墨通道只有10μm(注:球珠与球座碗口的间隙)左右,是传输墨水的微流器件,其加工生产的特点是加工工序多、切削速度极快、装配和尺寸精度要求高,所以对其加工工艺的研究和不断优化十分必要。

1、子弹头型笔头结构

图1 子弹头型笔头结构示意图(a)普通子弹型笔头(b)子弹型弹簧笔头

最常见的中性圆珠笔头为子弹头型,子弹头型圆珠笔头又分为普通子弹型笔头和子弹型弹簧笔头两种(如图 1所示)。笔尖部位的结构最精细,加工要求和难度最高,根据书写出墨功能分为球珠、球座体(碗口座)、油槽、环槽、小孔、中孔等,产量最多的670子弹头型笔头笔尖的内部结构示意图如图2所示。一般使用外径2.3mm的实心线材生产,要求材料具有易切削性能、耐腐蚀性能、耐磨性能、一致性和稳定性好。常用材料包括铅黄铜、镍白铜和不锈钢三种,其中不锈钢材料综合性能优越,应用于高档中性笔。

图2 笔尖内部结构

2、笔头加工设备

笔头数量庞大,结构复杂、精度高,其批次质量稳定性尤为重要,所以高性能的笔头一般采用全自动设备进行生产。瑞士米克朗公司制造的Multistar LX-24笔头机是目前国际上综合性能最优的设备,其外形如图3所示,主要性能和技术参数如下表1所示。

该机床拥有24个工位设立在Ф600 mm旋转工作台,包括上、下方共48个加工站,结构非常紧凑且动力头拆卸非常方便。工作台采用“气动悬浮”技术,在频繁的旋转运行中保持足够平稳,基本无磨损使用寿命长。24个工位包括的两组笔头同时加工,每组笔头加工包括:上料、粗加工、半精加工、中心钻孔、小孔加工、成型刀加工、精车加工、槽冲、加珠、收口、压珠、出料,各个工位上、下均可设立加工站。设备从短坯料开始,经过上料、粗车锥面、半精车锥面、粗加工球座孔、钻小孔、锥面成型、精车球座组合、冲槽、加珠、收口、压珠、工件取出一系列精密加工工序,通过一次装夹可完成全部加工工序。24个工序定位准确,累积误差<4μm。笔头的关键部位球座 (俗称碗口)的内孔加工精度为2μm,其切削精度可达IT3-4级,切削表面粗糙度Ra=0.2-0.4,笔头的外型尺寸公差完全可控制在技术标准范围内。该设备具有加工精度高,生产工艺安排合理,技术先进等优点,非常适宜于圆珠笔头、中性笔头、水性笔头的生产。

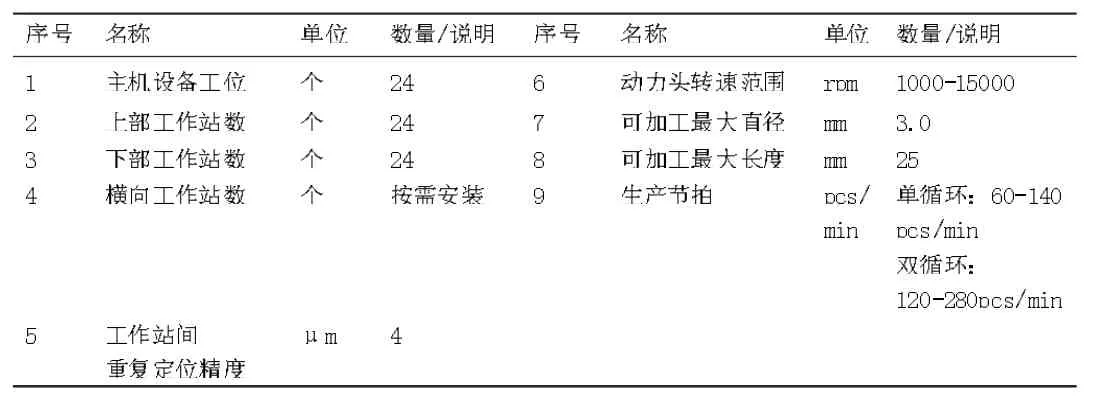

表1 LX-24笔头机主要性能和技术参数

图3 Multistar LX-24二十四工位笔头加工机床

3、加工工艺和流程

为了保证大规模加工产品质量的稳定性、一致性以及较高的良品率,需要制定合理的加工工艺,不断摸索解决加工中出现的难题。

3.1、加工工序

以670子弹头型笔头为例,通过研究将加工过程分为钢丝裁切、外型车削、钻孔、扩孔、镗孔、冲槽、车倒角圆角、安放球珠、收口、压珠、工件取出等12道工序,如图4所示。

图4为24工位笔头机各工位加工流程分布图,24工位包括两个加工循环同时进行两组笔头加工,其中工位1-12为循环A,工位13-24为循环B,表2所列为图4每个循环中各工序对应动作及任务,每个工位又分为上工位和下工位,同时进行加工。一般情况下使用SF20T、SF20E等易切削不锈钢材料,每分钟双循环可以加工笔头约160件。

图4 子弹头型笔头加工工序示意图

表2 各工序的动作及任务说明

3.2、加工刀具和切削工艺

实心不锈钢圆柱体材料(Φ2.3mm)自动送入笔头机的夹头内,通过夹头夹持来实现车削与钻削加工。夹持的实体材料经过内孔钻削加工后,如果壁厚尺寸较小,材料的刚性和夹持力会急剧下降,这样笔头在加工过程中就非常不稳定,从而导致笔头加工精度的大幅降低。因此,笔头尾部内孔尺寸的确定和采用钻削加工的刀具非常关键,通过长期研究,需要笔头具体结构根据每个工序的特点和加工要求来设计合适的刀具和加工技术参数。

(1)料坯裁切工序是将Φ2.3mm不锈钢丝裁切成小圆柱,要求裁切端面平整、光滑、无毛刺。裁切机上安装的活动裁切刀模和固定裁切刀模的中心线应保持同轴、轴向间隙一定要适当,一般情况下间隙为20μm;

(2)锥面车削加工时采用设计的三把锥面刀进行组合加工,刀柄部份固定在刀架上,刀头部份承担切削工作,刀头由前面、主后面、副后面、主切削刃、副切削刃、刀尖等部分组成。三把锥面刀在安装时,其切削刀刃要保持在同一尺寸的切削弧面上,否则切削时料坯会产生抖动,影响产品质量;

(3)第一道钻孔是要实现中心定位及钻削加工功能,确保钻孔中心线与料坯中心线重合,并引导后续各道钻削加工沿此中心线位置进行;

(4)油槽是笔头上加工尺寸最小、难度最高的部位,经冲削加工而成。槽冲需要由特殊的合金材料磨削成型,要求其具有良好的冲击韧性和冷硬性等。工作部位分为顶角、分度角、油石角、槽筋角、工艺角、主刃角、前面。槽冲安装时一定要与小孔保持同轴心,否则加工时易产生径向力折断槽冲;

(5)球座为球珠安放位置,加工精度要求极高。球座钻设计为半圆钻,球座(碗口)内孔设计要求的加工余量为10-20μm,碗口底部设计要求的加工余量为20-40μm;

(6)各工位钻削加工的钻头均由硬质合金材料在专业机床上一次加工完成,设计中要求钻头前端刃长在满足钻削加工工艺尺寸、顺畅排屑的条件下应尽量的短,保证钻头良好的刚性,延长使用寿命;

(7)外圆车削刀具由硬质合金磨制而成,要求其具有红硬性和良好的韧性。工作部位有主偏角、副偏角、刃倾角、后角等。要合理分配外圆粗加工和精加工的切削余量,一般情况,精加工设计要求的切削余量为30-40μm;

(8)压珠时选用的工具由Φ4mm硬质合金圆棒制作,要求其具有较高的冷硬性、韧性和耐磨性等,工作端面平整,粗糙度达到Ra 0.2;

(9)收口设计为定心叉定位球珠,双滚轮收缩碗边的结构,公式(1)为收口滚轮的最大收口角度。其中,D是收口滚轮的最大收口角度,C是收口滚轮单面锥度,r是球珠半径,a是球珠露珠高度,b是碗口半径。通常的收口滚轮设计角度为70-85°,但收口滚轮的角度必须小于∠D(见图5),否则收口滚轮与球珠会发生干涉,严重影响质量。收口刀座与收口主轴通过设计特殊结构进行连接,具有导向性。为防止收口偏心,利用压簧的弹力来控制收口力度。

图5 笔头碗口的收口角度示意图

3.3、常见问题的分析与解决

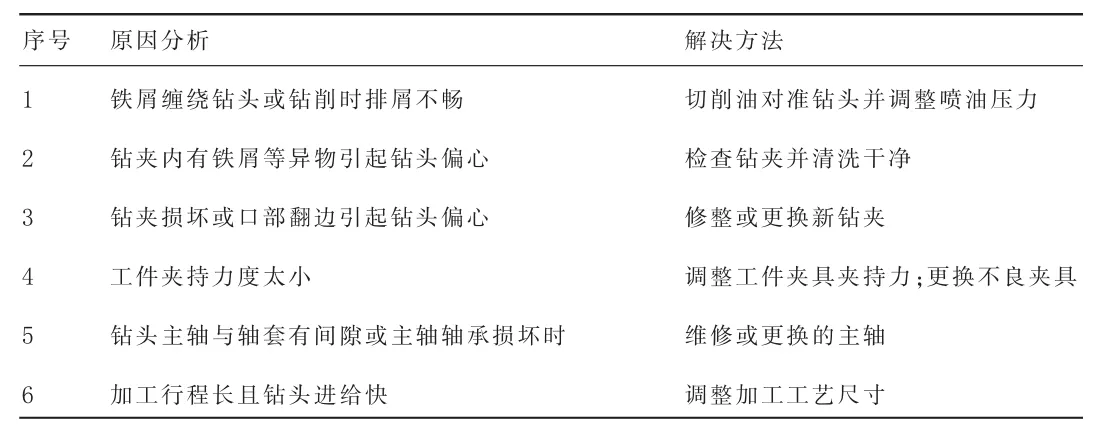

笔头加工制造过程中经常容易出现的问题有两类,其一是工件开裂,这个问题主要是材料导致的。因此需要探伤检查材料是否有内部气孔、裂纹等缺陷。其二是钻头折断,钻头折断原因较多,经过研究主要包括下列几种原因,其对应的解决办法如表3所示。

4、弹簧笔头的装配

弹簧笔头代表了笔头制造技术的最高水平。弹簧笔头的加工制造过程比无弹簧笔头增加了弹簧安装工序,其装配的工艺步骤如图6所示。

表3 断钻的原因分析及解决方法

图6 弹簧笔头的生产装配步骤

笔头弹簧自动装配机关键技术是笔头同向排列输送、弹簧同向排列输送和弹簧定位装配。通过设计机械外形识别的方法,利用笔头头部与尾部微小的差异,笔头输送机构可以实现笔头自动同方向排列,使用震动盘使笔头头部先进入上料管。弹簧尺寸更加细小,质量仅为10mg,弹簧因容易磁化而缠绕在一起。在输送技术上,弹簧送料盘与进料管采用不易磁化的金属材料制作,可以避免缠绕的问题。弹簧输送机构的震动盘设计了独特不规则圆弧曲线轨道、螺旋上升曲面和螺旋下降缓冲曲面。通过设计此结构,可以使每个弹簧有序沿轨道运行。通过机械外型识别进料机构,利用弹簧针尖与开口部分微小的差异性,自动使针尖部分先进入上料管排列,并储备在弹簧发射器等待指令发射弹簧。在输送过程中弹簧在震动盘螺旋上升曲面阶段的供给量必须大于装配的所需量,弹簧进入螺旋下降缓冲阶段的供给与装配需求数量相同。当弹簧落入笔头内部时,将弹簧压住并采用针式挤压打三个点,即可固定笔头弹簧。

5、总结和展望

高档中性圆珠笔笔头加工工序多,难度大,从加工设备到加工工艺,过去大部分技术均依靠国外。我们在生产实践中不断研究和摸索,从技术引进到消化和吸收,进行工艺改进和技术创新,基本满足产品需求的同时提升品质。通过提升刀具的设计和加工水平,增加生产在线自动检测环节,提高我国笔头加工技术水平,使加工生产质量和生产效率稳步提高,为我国从制笔大国迈向制笔强国而努力。