小型循环流化床锅炉脱硫系统运行及优化途径探究

2020-07-10陈军

陈军

摘 要:循环流化床锅炉脱硫系统在实际运行过程中,需要时刻对其工况保持密切关注,并作出相应的调整和优化。本文将以某企业的小型循环流化床锅炉作为研究对象,通过对其实际工况的分析,了解其锅炉烟气SO2的排放状况;同时基于该小型流化床锅炉脱硫中存在的问题,拟定针对性的优化措施。

关键词:循环流化床;脱硫系统;现状分析;优化

引言:

当前,循环流化床锅炉的应用范围越来越广泛,这是一种兼具沸腾床锅炉与化工行业流化床两种的优势而逐渐出现的一种新型锅炉系统。循环流化床锅炉一方面具有更高的燃烧效率,另一方面对于燃料的要求也相对较低,并且其污染物排放相对有更好的控制,所以在生产中应用较多[1]。

随着国家对于环保重视程度的不断提升,使得企业在脱硫脱硝方面存在着较大的压力。尽管基于当前排放标准,绝大多数企业都可以达成,然而这需要付出较高的成本[2]。而且,就各企业锅炉运行的实际情况来看,无论是锅炉操作条件,或是烟气脱硫运行,都依然还有持续改善的空间。在实际生产中,锅炉床温偏高、脱硫剂与燃煤的比例控制不力等问题屡屡发生;这些问题的存在意味着脱硫效率受到很大影响,使得脱硫成本处于较高水平。

对于小型循环流化床锅炉来说,要想在获得更高的经济性的同时且能够将烟气控制在低排放的水平,就必须要使循环流化床锅炉脱硫潜力得到最大程度的发挥。这就需要对循环流化床锅炉的操作条件实施有效的优化,从而确保使用的脱硫剂用量更加科学,进而使炉内脱硫效率得到进一步的提升,获得相对更低的脱硫成本[3]。

本文将以某企业当前正在使用的小型循环流化床作为研究对象,对其烟气污染物的排放状况展开深入的研究,通过对脱硫系统的相关物料的分析,进而找出在该小型循环流化床锅炉脱硫系统中存在的问题,并提出改善的措施。

一、小型循环流化床锅炉概况

本文所研究的小型循环流化床锅炉,其型号为UG-75/5.3-M19,该企业拥有此型号循环流化床锅炉3台,其设计参数为:额定蒸发量为75t/h,过热器出口压力5.3MPa,过热器出口温度485℃,一、二次风量比60:40,锅炉效率88.31%,燃料消耗14610Kg/h,燃煤粉度0-10mm,设计燃料发热量(Qdw)18250Kj/kg,脱硫效率(钙硫摩尔比1.5-2)85%。

二、炉内脱硫系统工艺说明

循环流化床锅炉炉内脱硫是采用石灰石干法脱硫来实现的,进入炉膛内的石灰石粉先经过吸热、破碎后,待加热至800-900℃后分解煅烧成CaO和CO2,再与烟气中的SO2发生反应生成CaSO4后随炉渣从炉膛落渣管内排出,从而达到脱硫目的的石灰石脱硫过程。

该企业小型循环流化床锅炉炉内脱硫系统主要包括如下部分:石灰石储存棚、斗式提升机、炉前石灰石粉仓、给料机、输送系统、控制系统。其炉内脱硫系统主要为从市场采购的石灰石粉运输至厂区石灰石储存棚内,经斗式提升机将石灰石粉提升至炉前石灰石粉仓内,再由计量式石灰石给料机定量给至该企业3#输煤皮带,最后石灰石粉随燃煤一起进入炉膛内进行脱硫反应。该系统的石灰石粉耗量平均水平在1.17t/h左右,其入炉石灰石粉的颗粒度≤2mm(其中<1mm的比例不低于50%,>4mm的比例不超过10%),石灰石粉水分≤2%,CaCO3含量保证在80%以上。采用当前的脱硫工艺,该系统基本能够将烟气中SO2排放值降低至200mg/Nm3以下。另外在此系统的基础上,还增加了半干法脱硫系统,以进一步确保系统的脱硫、除尘达到更好的效果,满足超低排放要求,同时节约脱硫剂成本。

三、炉内脱硫系统的脱硫剂用量与脱硫效率分析

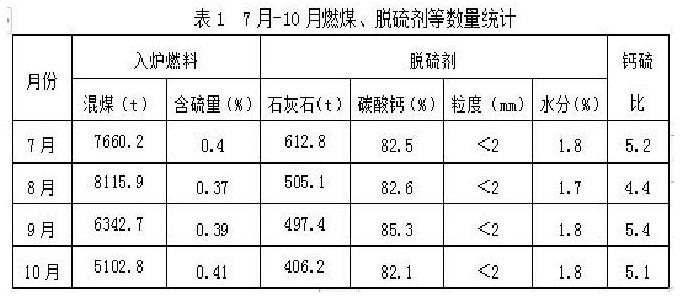

通过如下表1中数据,我们可以看到该企业在7月至10月四个月使用的脱硫剂状况。表中的钙硫比数据,是基于煤中硫析出量作为依据而得出的。通过对表1中的数据实施分析,我们可以得到,该企业所使用的燃煤,其含硫量为0.4左右;其炉内脱硫系统在小于2mm石灰石粉的作用下,CaCO3含量超过80%,钙硫比处于2.0水平状况下,吨煤消耗的石灰石粉大约在0.03t的水平;然而就实际运行情况来看,该炉内脱硫系统的钙硫比显著大于2.0。由此最终计算得出,该系统对脱硫剂的利用率较低。

从上表1中显示,该企业炉内脱硫系统的钙硫比处于相對较高的水平,基于此,由此也可以看出,飞灰中存在未来得及参与反应的脱硫剂,投入锅炉的石灰石粉未经分离器捕集、直接进入尾部烟道形成飞灰,故这些石灰石粉还没有来得及完全燃烧,未完全发挥其效用,造成钙硫比较大。

对此展开进一步分析,我们可以得出,若脱硫用石灰石粒径不够合理,石灰石粉中细小粉的比重偏大,会导致脱硫剂利用率处于相对较低的水平;而若投入锅炉的粉度过大,也会使得大部分石灰石粉不能参与循环,与烟气中的SO2接触时间与接触比表面积均较小导致部分石灰石粉未充分参与脱硫反应便从炉膛中的排渣口排出,使石灰石粉利用率降低。针对此问题,可通过两个方向实施优化,一是对石灰石粉粒径实施调整,二是提升循环流化床锅炉旋风分离器效率;两个优化方向的目的,都是尽量延长脱硫剂在炉膛中停留的时间,使石灰石粉能更多的参与到循环流化床的炉内循环,提高循环的次数,从而提升脱硫剂利用率,减少脱硫剂的用量。

四、小结

通过对该企业的小型循环流化床锅炉脱硫系统的分析,我们可以看出,该炉内脱硫系统中释放的烟气SO2虽基本上满足低于200mg/Nm3的标准,但是经过对该系统的深入分析可以发现,因为脱硫剂粒度不够合理,所以导致生产过程中脱硫剂用量偏大,利用率却相对不高。针对这一问题的改善建议是,对石灰石粒度作出针对性的调整,优先选择0.1mm-0.8mm粒度石灰石粉;同时尽量降低其中细粉的比重;确保最小粒径不得低于0.1mm;并选购含水量较低的石灰石粉。在循环流化床锅炉运行当中,尽量保证床温处于850-900℃之间,有利于进一步减少脱硫剂的耗量,达到节能减排的目的。

参考文献:

[1]王海苗.循环流化床锅炉脱硫系统运行现状分析及优化途径[J].内蒙古煤炭经济,2019(12):33-34.

[2]董志强.循环流化床锅炉炉内脱硫系统存在问题及优化脱硫方案[J].科技风,2016(02):119.

[3]施斌,刘爱平,赵超.670t/h循环流化床锅炉脱硫系统改造及优化运行调整[J].锅炉制造,2016(04):8-12.