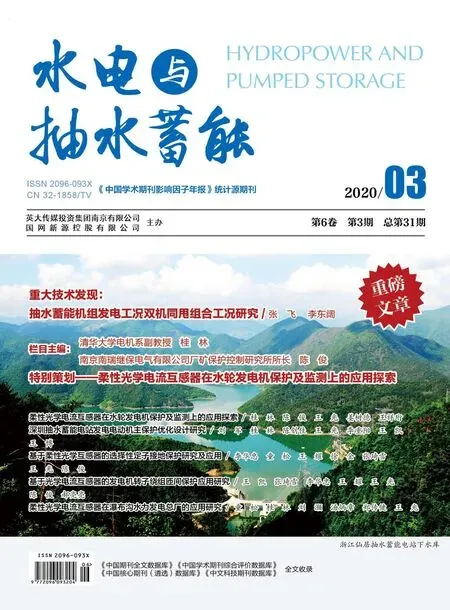

悬臂掘进机在抽水蓄能电站洞室开挖中的初步应用研究

2020-07-10张晓波毕梓淇

张晓波,毕梓淇,李 冰

(河北抚宁抽水蓄能有限公司,河北省秦皇岛市 066000)

0 引言

目前,抽水蓄能电站地下施工通常采用“钻爆法”施工,钻爆法施工组织简单容易,适用性强,便于普及应用,但开挖进度较慢(实际月最大开挖进度不超过150m/月),施工安全风险大,施工作业面环境极差,对现场施工和管理人员的职业健康造成很大伤害,施工过程中易因抢进度而忽视施工安全和作业人员的劳动职业健康,并引发劳动安全事故时有发生[1]。

目前工程建设领域除加强安全教育和技术培训外,采用先进的生产设备,也是提高安全保障的有效途径。先进的生产设备可以降低安全事故的发生概率,并提高劳动作业人员的安全保护能力,降低工程管理者的管理风险,从而推动工程建设的顺利进行。

本文以抚宁抽水蓄能电站为对象,开展悬臂掘进机在地下洞室开挖中的适用性研究,为国内抽水蓄能电站的设计、施工和建设管理注入新的理念,给抽水蓄能电站的建设带来新思路。

1 悬臂掘进机设备特性及机理

1.1 悬臂掘进机设备特性

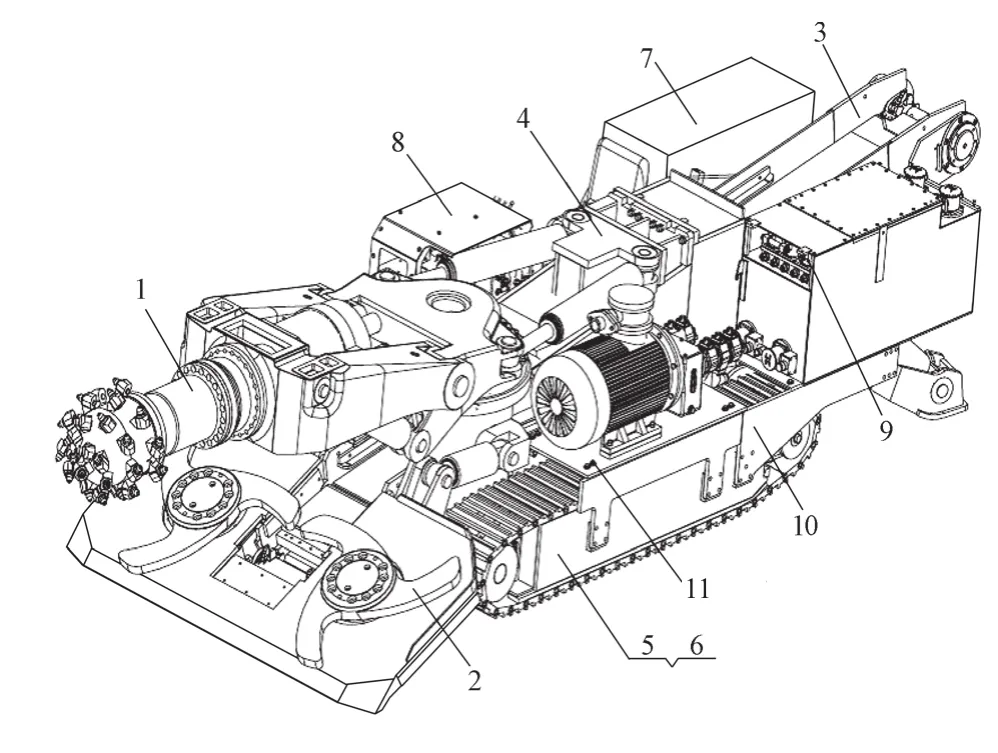

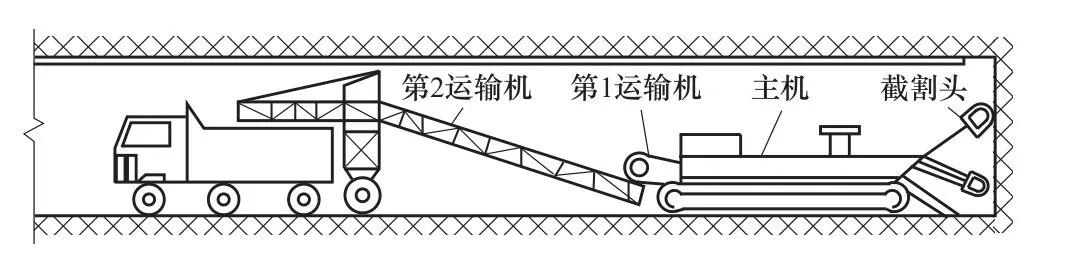

悬臂式掘进机属于部分断面岩石掘进机类型,是一种能够实现截割、装载运输、自行走及喷雾除尘的联合机组[2]。悬臂式掘进机最早在我国煤矿行业应用,其能同时实现剥离煤岩、装载运出、自身行走调动以及喷雾除尘等功能(即集切割、装载、运输、行走于一身)。

目前在一些水利、公路、铁路和城市地铁等工程中,特别是在对周围环境复杂、炸药供应使用有限制的地下工程开挖施工中,尤其是沉降变形、施工噪声扰民和振动有严格限制的市政隧洞工程中,悬臂式掘进机作为一种安全、环保的非爆破开挖施工设备已得到广泛的应用,逐步替代了传统的钻爆法[3]。

悬臂掘进机施工具备以下优点:

(1)可适用于任何断面形状的隧道。

(2)可连续开挖、无爆破震动,对围岩扰动小、能更自由地决定支护岩石的适当时机,提高工作面的施工安全性。

(3)机械化程度高,降低施工人员作业强度,改善作业环境。

(4)可精确控制开挖面,减少超挖、欠挖,降低工程成本。

(5)设备机动灵活,在隧道中有较大的灵活性,能用于任何支护类型;设备投资少、施工准备时间短和再利用性高。其在硬度较低(抗压强度90MPa以内)、长度较短的岩石隧道中逐步成为主要的施工设备[4]。

根据目前悬臂掘进机发展水平的分析,悬臂掘进机适用于岩石抗压强度130MPa以下围岩较为破碎的隧洞开挖,尤其在80~90MPa以内的隧洞开挖中适用性最好,此外悬臂掘进也适用于洞外边坡有非爆破要求的开挖。

图1 悬臂式掘进机及主要结构Figure 1 Cantilever roadheader and main structure

1.2 悬臂掘进机截割机理

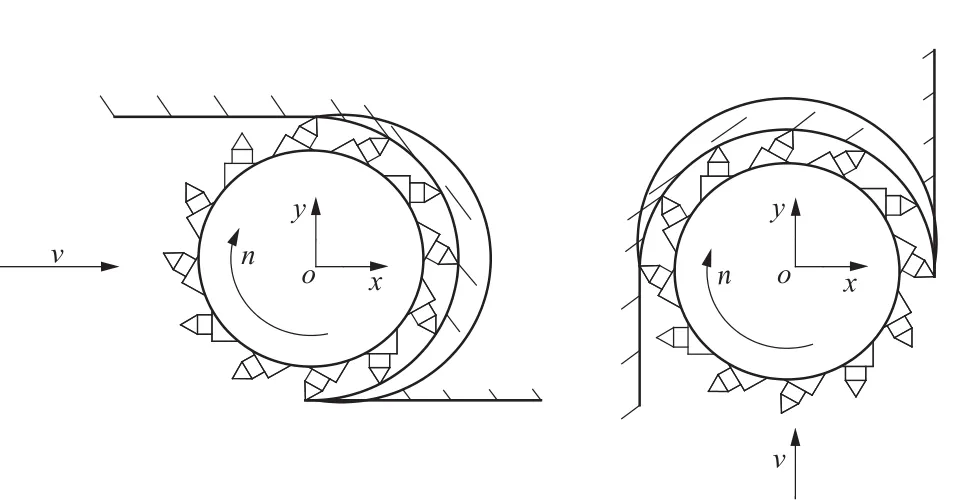

由岩体的物理机械特性可以得到,岩体的抗压强度最大,抗剪强度和抗拉强度次之。由此特性可知,在设计悬臂掘进机的过程中,必须考虑到要利用岩石的抗剪强度及抗拉强度较小的特点,在进行岩石的截割与破碎时,要充分利用抗拉强度最小的特点[5],考虑这些因素进行设计,一方面能够降低截齿的截割比能耗,提高悬臂掘进机的掘进速度,另一方面可以减轻截齿的磨损,悬臂掘进机的使用寿命也会有所提高。悬臂掘进机施工过程时,截齿截割岩石的破岩机理就是利用截割头上的截齿将机械作用力作用在岩体表面,进而岩体逐渐分离的过程。截割头也属于钻削或铣削式刀具,在截割的过程中也分为截割运动和进给运动,如图2所示。但是由于岩石属于非均质的脆性材料,它的截割破碎过程呈现跃进式特征,以截齿截割岩石的过程为例,把截齿截割岩石的破坏特征分为4个阶段:

(1)变形阶段,如果把截齿的齿尖看成球体,具有一定的曲率,按赫兹理论剪应力分布,剪应力在接触点上为零,在离开接触点到达一定的距离时,剪应力达到最大值,在接触点的距离继续增加时,剪应力开始下降。因此,在接触面边界附近的点拉应力最大。

(2)裂纹发生阶段,当截齿的截割力增大时,一旦拉应力大于岩石的抗拉强度,该点的岩石就会裂开,出现部分赫兹裂纹;当接触点的剪应力大于岩石的抗剪强度时,这个点的岩石就会被错开,将会出现剪切裂纹源。

(3)切削核形成阶段,当切削核继续增大时,剪切裂纹将会继续增大,会达到自由面与赫兹裂纹相交。在截齿运动的过程中,会带动岩石内已破碎的岩粉,进而挤压成密实的切削核,同时向岩壁施加压力,这时会造成部分岩粉以很大的速度从前刃面与岩石的间隙中射流出去。

(4)崩裂阶段,当载荷继续增加时,随着截齿的持续运动,在切削核封闭的一瞬间,压力超过一定的规范值时,岩体就会崩裂,截齿会快速切入,随之载荷急速下降,此时就完成一次跃进式截割破碎过程。

图2 截割运动和进给运行Figure 2 Cutting motion and feed operation

2 悬臂掘进机适用性分析

悬臂掘进机一般使用于干抗压强度较小(一般要小于100MPa)的岩石,经广泛调研国内外厂家及广泛收集相关资料,借鉴煤矿行业中的应用案例,在加拿大墨玉河煤矿主运输斜井全岩巷道悬臂掘进机开挖硬岩过程中,岩石硬度f12~f15时,平均截齿消耗8.03把/m3,岩石硬度f18时,截齿消耗更高达至10.13把/m3,且实践发现岩石硬度f≥10时,截齿消耗会急剧上升[6],根据厂家经验,此类岩石、岩体掘进时机械振动非常严重,设备使用寿命会大大降低。另外,岩石结构面发育、岩石完整性差,岩体呈现为碎裂结构、镶嵌~块裂结构,此类条件的洞段虽然岩石强度大,但是岩体本身破碎性好,适用于采用悬臂掘进机开挖。

根据悬臂掘进机截割机理分析,并参考《硬岩地层悬臂掘进机铣挖施工适应性分析及研究——以贵阳市轨道交通1号线工程为例》等相关研究成果,悬臂掘进机的适用性要综合考虑岩石的轴抗压强度(干燥抗压强度)、岩体结构面的发育程度(岩石完整性)、岩石的硬度等因素。因此,需对工程的岩性、风化程度、围岩分类、岩石的完整性以及周围环境等方面的条件进行分析统计,综合判断悬臂掘进机的适用性。

3 悬臂掘进机施工技术应用研究

以抚宁抽水蓄能电站为例,悬臂掘进机主要应用于Ⅳ~Ⅴ围岩段,其施工的主要流程为:超前支护—悬臂式掘进机就位—掘进机断面切割出渣—掘进机退出工作面—钢拱架支护—喷锚支护—进行下一循环施工。

在Ⅳ~Ⅴ围岩段掘进机施工时,需先完成超前支护;待超前支护完成后,悬臂掘进机驶入工作面附近定位,并开始切割施工,切割下来的渣土直接由掘进机自身的皮带机输送至掘进机后方,直接装自卸汽车运至渣场。一个掘进长度完成后,利用掘进机切割头将初支台车运至掌子面进行初期支护(钢拱架架设、喷射混凝土)施工,掘进机则后退至不影响后续施工的位置等待下一循环掘进工序。

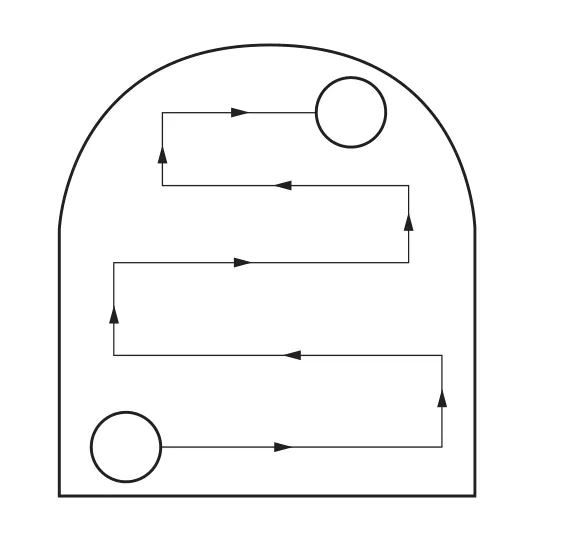

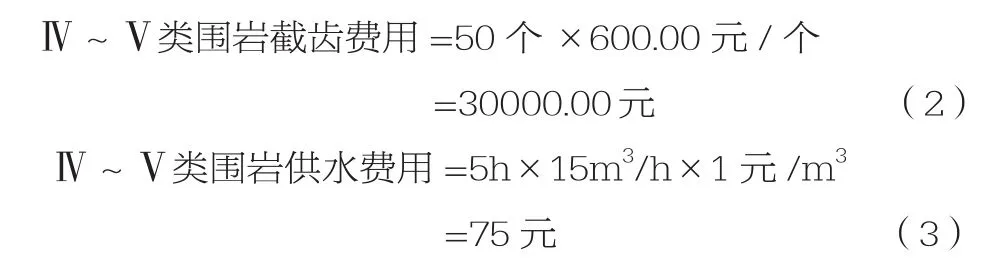

悬臂掘进机的切割方式是从扫底开始切割,再按S形或Z形左右循环向上或向下的切割路线逐级切割以上部分。具体施工方式为:悬臂掘进机就位后,开始从掌子面底部水平割出一条槽,向前移动掘进机再一次就位,就位后切割头采取自上而下或自下而上,左右循环切削。在切削同时铲板部耙爪将切削下来的渣装入第一运输机,第一运输机转运至第二运输机,第二运输机直接装入出渣车运出洞外。从底部开挖到拱部完成后,进行第二次修整到准确设计断面。当局部遇有硬岩时可先掘进周边软岩,使大块硬岩坠落。

掘进机施工段按照两班制施工,掘进机施工每班共需3人进行机械操作和指挥,其中:1人负责设备操作及日常维护保养,1人掌子面观察及协助指挥、1人搬运或杂活;其他协助人员6人,主要包括:电缆转运1人,电工1人,焊工1人,出渣车司机2人,现场协调调度1人。整个工作面总计需要约9人。

工作面机械配置主要3台,包括1台悬臂掘进机,2台15t自卸汽车。

悬臂掘进机施工方案示意图如图3~图4所示。

图3 掘进机开挖顺序示意图Figure 3 Schematic diagram of excavation sequence of roadheader

图4 掘进机施工方法示意图Figure 4 Schematic diagram of roadheader construction method

4 悬臂掘进机应用技术经济性分析

4.1 基本直接费

4.1.1 人工费

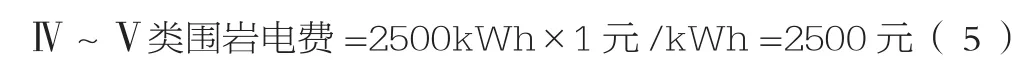

现场配置辅助工人2名,主要负责现场协助指挥、搬运或者其他杂活。工资按照每个月10000元考虑,每个月工作25天,每天工作16小时(两名工人每人轮班8小时)。Ⅳ~Ⅴ类围岩以每小时完成20m3,以每完成100m3为单位,则人工费直接费计算如下:

4.1.2 材料费

悬臂掘进机施工材料消耗主要包括截齿、水、其他。以每完成100m3为单位,材料费直接费计算如下:

截齿每个单价600元,Ⅳ~Ⅴ类围岩悬臂掘进机每完成100m3消耗50个。

由于悬臂掘进机施工供水方案同常规爆破相同,为保持比较口径一致,故悬臂式掘进机供水单价直接采用1元/m3。悬臂掘进机每小时耗水量为15m3。

零星材料费估列100元。

4.1.3 施工机械台时费

以每完成100m3为单位,机械台时费相关费用计算如下:

悬臂掘进机机上驾驶员每个月工资按照20000元考虑,计算原则同辅助工。

悬臂掘进机Ⅳ~Ⅴ类围岩每完成100m3消耗电量2500kWh。电价为1元/kWh。

悬臂掘进机设备850万元,修理120万元,Ⅳ~Ⅴ类围岩施工机械按照7年折旧。

4.2 其他直接费、间接费、利润、税金

其他直接费、间接费、利润、税金费率根据《水电工程费用构成及概(估)算费用标准(2013年版)》计取。

悬臂掘进机施工单价如表1所示。

表1 岩悬臂掘进机开挖(Ⅳ~Ⅴ类围岩中的岩石完整性差、结构面发育洞段)Table 1 Excavation by rock cantilever roadheader(poor rock integrity in grade Ⅳ to Ⅴ surrounding rock,development section of structural plane)

根据上述初判,掘进机在Ⅳ~Ⅴ类围岩完成100m3费用约为40000元,高于常规钻爆约20000元费用。

5 结论及建议

(1)从经济性上考虑,悬臂掘进机适用于岩石抗压强度130MPa以下围岩较为破碎的隧洞开挖,尤其在80~90MPa以内的隧洞开挖中适用性最好。悬臂掘进机主要消耗件为截齿,截齿造价较高,岩石硬度f12~f15时,平均截齿消耗8.03把/m3,岩石硬度f18时,截齿消耗更高达至10.13把/m3,且实践发现岩石硬度f≥10时,截齿消耗会急剧上升。另外,根据厂家经验,此类岩石、岩体掘进时机械振动非常严重,设备使用寿命会大大降低。

(2)从工程管理、劳动安全角度看,悬臂掘进机施工洞段岩石条件差,采用悬臂掘进机开挖可减少扰动,对开挖面附近围岩整体稳定破坏性小,对于施工专业人员的安全保障性高,涉及安全隐患较大、有禁爆要求的地区靠考虑应用。

(3)悬臂掘进机具有安全环保、劳动力需求量少、自动化程度高、无爆破振动、对围岩扰动小、减少超挖、节约衬砌费用等优点,其适用性要综合考虑岩石的轴抗压强度(干燥抗压强度)、岩体结构面的发育程度(岩石完整性)、岩石的硬度(石英含量)等因素。因此,需对工程的岩性、风化程度、围岩分类、岩石的完整性以及周围环境等方面的条件进行分析统计,综合判断悬臂掘进机的适用性。