大型抽水蓄能电站钢岔管焊接质量控制技术研究

2020-07-10陈善贵刁统亚

李 兵,常 勇,陈善贵,刁统亚

(1.安徽绩溪抽水蓄能有限公司,安徽省宣城市 245300;2.江苏江南检测有限公司,江苏省南京市 210003)

0 引言

近年来,国内抽水蓄能电站建设处于发展高峰期,多个高水头抽水蓄能电站陆续开工建设。为保证引水系统安全,高水头抽水蓄能电站钢岔管多采用800MPa高强钢进行拼装焊接,如何有效控制好高强钢焊接质量是一个永恒的话题。本文以安徽绩溪抽水蓄能电站钢岔管焊接为例,从影响焊接的因素到现场发现钢岔管焊缝缺陷并分析查找原因的过程,一步步分析、总结高强钢岔管焊接质量控制措施。

1 工程概述

安徽绩溪抽水蓄能电站位于安徽省绩溪县伏岭镇境内。电站由上水库、输水系统、地下厂房、地面开关站及下水库等建筑物组成。输水系统连接上、下水库,为3洞6机布置方式。3条引水隧洞压力钢管布置情况基本相同,从上游往下游依次分为上平段、上斜段、中平段、下斜段、下平段、引水岔管、支管。地下厂房内安装6台单机容量为300MW的混流可逆式水轮发电机组,总装机容量为1800MW。

绩溪抽水蓄能电站引水钢岔管采用对称Y形钢岔管,主管直径为4.0m,两个支管直径为2.8m,公切半径为2.2688m,为主管管径的1.134倍,最大内水压力1012m水头,分岔角为70°,采用SX780CF钢板,主支管壁厚δ=58mm,月牙肋壁厚为126mm,单个钢岔管重量约40t。岔管下料、卷制、小节组焊由供货厂家完成,岔管供货厂家将岔管瓦片组焊成五大部分(分为主锥和副锥管节),钢岔管在现场进行五大部分整体组装和组焊(环缝焊接)、水压试验及现场安装。绩溪抽水蓄能电站钢岔管设计压力高,运行时局部应力大[1],作为引水系统最重要的部件,其焊接质量的好坏对电站的安全稳定运行具有深远影响。

2 影响钢岔管焊接质量的因素及采取的措施

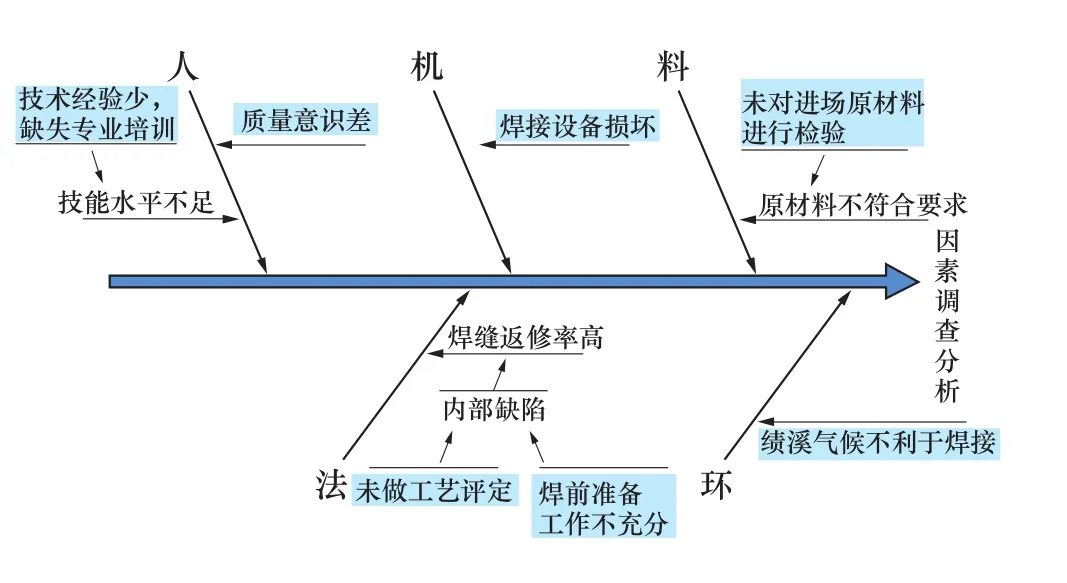

本文从“人、机、料、法、环”等几种因素进行逐一分析,影响钢岔管焊接质量的因素如图1所示。

图1 因素调查分析Figure 1 Factor investigation and analysis

为了确保钢岔管的焊接质量,在施工过程中,业主、监理、施工方、金属试验检测方均高度重视,对从事钢岔管一、二类焊缝焊接的焊工持有的有效合格证书进行了严格的资格审查,在开焊前组织了严格的钢岔管高强钢焊接考核,保证焊接人员满足现场焊接要求。焊接前对钢岔管焊接班组进行了技术交底,让焊工充分了解钢岔管的焊接特性以及焊接过程中的要点。

施工过程中安排专人在焊接前及焊接结束后对所有设备进行检查,坚决杜绝设备“带病”工作。现场还配备一台(120kW)柴油发电机,防止发生由于设备故障、停电等情况造成焊接过程的中断而影响到钢岔管的焊接质量。

在钢岔管拼装焊接前,金属试验检测技术人员、监理、业主、钢岔管制作厂家共同制定现场钢岔管安装焊接技术方案和工艺,并对现场可能影响焊接质量的各类条件提出了注意事项和保证措施,对整个焊接工艺和材料进行了严格的试验检测

首先对施工方的焊接工艺试样进行了如下试验[2]:

依据《焊缝无损检测 超声检测技术、检测等级和评定》(GB/T 11345—2013)标准对焊缝进行了超声检测。

依据《承压设备无损检测》(NB/T 47013—2015)标准对焊缝进行了磁粉检测。

依据《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)、《金属材料 弯曲试验方法》(GB/T 232—2010)、《金属材料夏比摆锤冲击试验方法》(GB/T 229—2007)、《焊接接头冲击试验方法》(GB/T 2650—2008)、《焊接接头拉伸试验方法》(GB/T 2651—2008)等标准分别进行拉伸试验、弯曲试验、冲击试验、金相分析、硬度检验等。

根据试验的数据和《水电水利工程压力钢管制造安装及验收规范》(DL/T 5017—2007)、《承压设备焊接工艺评定》(NB/T 47014—2011)等标准进行综合评定,结果均评定合格。因此钢岔管焊接工艺是可行的。

根据已经完成的焊接工艺评定的结果及焊接工艺规程的要求,钢岔管制作时的焊材选用如下:SX780CF钢选用CHE80CF型焊条,直径φ3.2mm,φ4.0mm。焊条放置于通风、干燥和室温不低于5℃的专设库房内。焊材在发放前均做好焊材的发放、回收记录和烘焙记录。焊条烘焙温度350℃下保温2h。焊工领取焊条后及在随后的施焊过程中,都将焊条放在保温桶中,做到随用随取。

钢岔管组装件在进场及拼装焊接时业主、监理、施工单位和金属试验室进行了各项认真细致的验收工作,为了防止钢岔管在运输过程中碰撞产生微裂纹对后续焊接产生不必要的影响,在焊接前要求金属试验室对钢岔管坡口进行了磁粉探伤,尽可能将缺陷消灭在萌芽时期,将缺陷对后续焊接质量的影响降到最低。

焊前清理焊缝及焊缝坡口两侧各10~20mm范围内的氧化皮、铁锈、熔渣、油污、水迹及其他杂物,并打磨坡口露出金属光泽;对母材部分的缺陷作彻底打磨处理,并做好记录。严格执行开焊令制度,焊接环境、温度、湿度、坡口锈蚀等未达到要求,严禁开焊。

图2 焊前清理、焊材烘烤Figure 2 Welding groove cleaning and Welding consumable

钢岔管焊接预热温度控制在120~130℃,并在焊接过程中保持预热温度,焊接层间温度控制在预热温度至180℃之间,在预热和每一层焊接完成都会用红外线测温仪进行测温,严格控制温度,并做好记录。钢岔管焊缝开始施焊后连续焊接完成,若由于各种原因停止施焊,对加热部位进行保温直至再次施焊。因停电等原因造成无法施焊,停焊时间不低于48h,经无损检测确认已焊部位无裂纹等缺陷后,重新按要求进行预热后继续施焊。钢岔管施焊时,定位焊采用气体保护焊或者手工电弧焊,焊缝全部采用手工电弧焊进行全位置焊接。每一焊道焊完后及时打磨清理,并采用风镐进行振动以消除部分焊接应力,检查合格后继续焊接。

焊接完成后在250~300℃温度条件下,保温2h后,在焊缝上覆盖石棉被,让焊缝缓慢冷却。

3 焊接过程控制及改进措施

3.1 焊接过程控制

为了有效保证钢岔管焊接质量,减少或避免在焊接过程中同一位置缺陷的多次返修情况的发生而造成不必要的损失(同一部分返修次数不得大于一次)。无损检测工作对缺陷产生的位置及性质的确认则是返修方案及返修工作的基础。

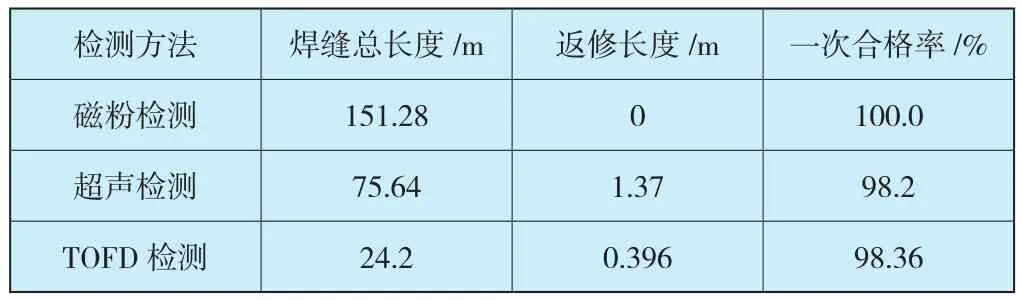

绩溪抽水蓄能电站钢岔管使用的钢板原材料为SX780CF,SX780CF属于大厚度、高强钢,该钢材具有延迟裂纹倾向[3],所以钢岔管焊缝无损检测工作是在焊接完成48h后进行。为了防止延迟裂纹的产生,首先采用磁粉检测对焊缝表面质量进行评价,然后对于焊缝内部的缺陷采用超声波和TOFD检测。

在对内部缺陷检测过程中发现缺陷时,先根据缺陷在超声仪上显示的深度、位置和反射波形大概预判缺陷长度和性质,对超声检测中发现的缺陷不能进行精确、准确认定时则辅助采用TOFD检测评价,通过TOFD检测缺陷产生的衍射信号,利用分析软件并结合超声检测数据得出缺陷比较精准的长度、深度和缺陷自身高度。如果缺陷不符合标准要求,要求金属检测人员第一时间出具《缺陷信息反馈单》,把缺陷情况反馈给施工方、监理及业主相关人员。施工方制定返修处理方案报各方审查,并依据批准的返修方案进行返修处理。

图3 超声波检测和磁粉检测Figure 3 Ultrasonic testing and Magnetic particle testing

钢岔管施焊时,为了确保焊接质量,在焊接前制定相应的焊接措施和防范工艺,焊接过程中严格按工艺执行。无损检测时对检测结果时刻保持认真、谨慎的态度,为了在检测过程中避免对缺陷的检测结果产生误判、错判,因此在检测过程中对相关的检测结果由多位具有相关资质的检测人员进行确认,对检测过程中发现的一切可疑信号检测人员均要进行细致认真的分析,利用各种检测方法进行相互验证,对产生的缺陷准确的判定其存在位置(深度、长度、宽度)及缺陷性质信息,及时有效地提供精确的试验检测结果。

在焊接过程中尽量避免和减少焊接缺陷的产生,这是因为返工补焊通常是在拘束度较大的条件下进行的焊接,所以易于产生焊接裂纹;此外,多次返工也会增大焊接残余应力,使该处遭受热疲劳,从而导致该处的力学性能、耐蚀性能下降。在多方的努力下,钢岔管整体的焊接质量得到了很大的提升和保证。

3.2 发现缺陷及改进措施

钢岔管闷头环缝M3在做超声检测时,在钢岔管侧检测时发现的超声波幅高度仅在评定线以下[2],而在闷头侧检测时其波幅高度在记录线以上。为此结合了K1、K1.5、K2的多种角度探头采用一次波、二次波和双面双侧进行多方位探测[4],还对此段焊缝进行了TOFD检测。最终确认为约1m长条状缺陷,深度在距表面25mm处的根部区域,位置在焊缝与闷头侧交界处,根据超声检测波形和TOFD检测图像最终判断此处缺陷是母材与焊缝结合部的根部未熔合和夹渣。

针对此次闷头出现的焊缝缺陷,各方高度重视,启动了质量缺陷调查程序,从“人、机、料、法、环”5个方面分析缺陷产生原因,确定了相应的返修工艺和对策,制定了更为严格的焊接作业质量监管措施。

3.2.1 分析缺陷产生的原因

针对此次的质量缺陷,根据缺陷形成的深度(距表面25mm左右,根部位置)、长度、宽度、位置(超声检测发现缺陷都是在焊缝与闷头的交界处)及缺陷性质并结合焊接时的各类条件(坡口清理、焊前预热、焊道温度、坡口形式、线能量等)初步分析出缺陷产生的原因为:

(1)闷头供货时未开剖口,而钢岔管侧开了X形剖口,这样与钢岔管焊接时形成K形的焊接剖口。在对接过程中一侧根部焊接完成后,进行碳弧气刨清根时没有将表面的渗碳层磨除干净,焊接时形成了夹渣。残留的渗碳层在焊接质量中具有较大的危害性,即残留的渗碳层在随后的焊接过程中,在焊缝的熔合线上形成脆硬的高碳马氏体组织,易导致熔合线开裂,严重时会使开裂延伸并影响到母材的质量。

(2)磨光机在进行根部清理时向钢岔管侧倾斜过大,导致在闷头侧根部形成一条较深的凹槽,焊接过程中焊条摆动时不能覆盖到凹槽处,导致焊缝存在未熔合的现象。

(3)焊工对此焊缝重视程度不够,质量意识不强。他们可能会认为闷头焊缝打压结束会割掉,认为此焊缝无关紧要,只需焊接完成就行,以至于采用气刨清理根部时的宽度局部不够,磨光机打磨清理时可能也不是很认真。

几方根据检测出的焊接缺陷信息进行了质量分析,通过几方的沟通交流与分析,并在最后返修时重新刨开焊缝后,发现存在的缺陷性质与检测人员预判情形十分吻合。

3.2.2 防范对策

从无损检测人员对钢岔管闷头进行超声检测中发现缺陷,到各方共同对此次问题进行深入分析,再到拿出可行有效的改进措施,使得大家对钢岔管的焊接有了一个新的认识,并对现场钢岔管大壁厚、高强度钢的焊接检测工作有了一个新的认识与改进。

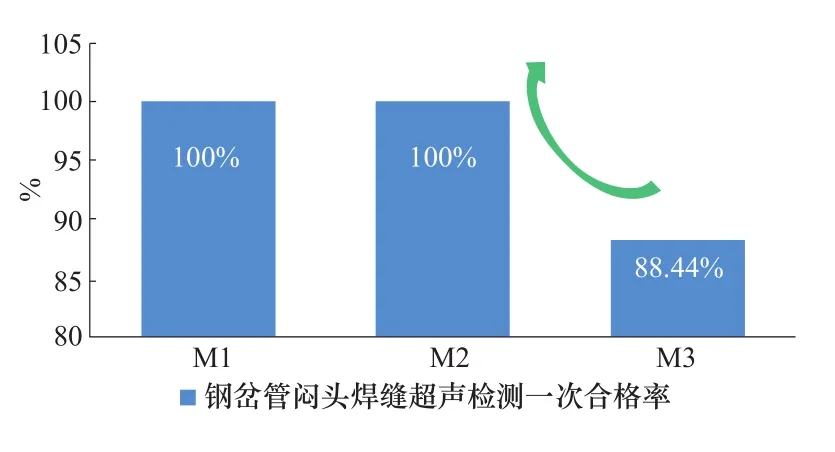

举一反三,对剩下的两个闷头环缝的焊接有了一个前车之鉴。由于之前焊缝是K形剖口,不利于焊接,为此在焊接过程中让焊工清根时用碳弧气刨做出一个适合焊接的剖面。焊缝每一层每一道焊接完成后焊工首先自检,碳弧气刨清根后,将渗碳层用磨光机清除干净,露出金属光泽,然后葛洲坝技术人员进行外观复验,上报监理工程师,待监理工程师检查确认后进行施焊。代号为M1、M2的两个闷头的焊接严格执行上述要求,经检测,一次合格率100%。

图4 焊缝一次合格率Figure 4 Weld seam pass rate

3.3 钢岔管主体焊缝合格率

对于钢岔管主体焊缝,现场的每一个人员都加倍重视,严格遵守焊接工艺和规范的要求。

过程中对钢岔管主体焊缝分别进行了磁粉、超声、TOFD检测,其中磁粉和超声检测比例为100%,TOFD检测比例为40%。检测结果如表1所示。

表1 焊缝检测结果Table 1 Weld test result

从表1可以看出,钢岔管的焊接质量较好,一次合格率已经超过了预期值。

3.4 钢岔管水压试验

在钢岔管水压试验之前,为了保证钢岔管打压的顺利进行,防止任何安全隐患的存在,又对现场打压管路上及钢岔管上附属小管路的焊接接头进行了渗透检测,检测结果都合格。后续对钢岔管进行水压试验,试验内容包括焊接残余应力测试、应力测试、变形测试、水量—压力曲线测试、水温测试、声发射技术安全监测。[5]经过试验,钢岔管焊缝未发现泄漏或渗水现象,试验过程中未发现任何异常情况,钢岔管水压试验取得圆满成功。

钢岔管水压试验完成后,检测人员又对钢岔管所有焊缝进行了超声检测,并与水压试验前所作的超声检测结果进行了比对,未发现新生缺陷及原有未超标的记录缺陷由于水压试验时的应力作用而产生的延展现象。

4 结束语

钢岔管作为电站引水系统关键设备,其焊接质量必须高度重视。通过对“人、机、料、法、环”等因素的严格控制,以及金属试验检测单位的无损检测,绩溪抽水蓄能电站钢岔管焊接质量控制较好,焊缝质量超过了预期值。尤其要说的是,金属试验检测“第三只眼”作用,通过第三方金属试验室的“火眼金睛”,现场减少了焊缝返修工程量,节省了钢岔管制造工期,保证了钢岔管结构强度满足设计要求,确保了钢岔管安全稳定运行。