某湿法提铜萃余液回收铜锌工艺研究

2020-07-10林斌

林斌

(紫金矿业集团股份有限公司,福建 上杭 364200)

铜湿法冶金的流程为浸出-萃取-反萃-电积,目前研究最多并且发展最快的是生物氧化浸铜[1]。福建某低品位次生硫化铜矿采用生物氧化浸出法提铜,矿石经生物堆浸,浸出液经萃取-电积生产阴极铜,萃取后的萃余液返回堆场进行喷淋浸出。由于该矿区地处南方潮湿多雨区域,随着降雨时堆浸场汇水进入系统,系统水量累积,同时萃余液循环喷淋使酸铁在系统内不断累积,对萃取效率带来极大影响,必须定期开路处理萃余液。该矿目前主要通过石灰中和的方式处理,但萃余液中含有60~120 mg/L的铜、200~500 mg/L的锌,随着中和渣白白流失,造成有价金属的流失,同时大量中和渣的堆存对环境造成一定的负担。

任华杰等[2]从含铜0.2 g/L、锌1.2 g/L的萃余液中的首先采用硫化-浮选法回收铜,然后再进行中和-硫化法回收锌,铜、锌回收率较理想;张玉明等[3]采用中和-铁粉还原法从提铜萃余液中回收铜和银,也取得较好效果;杨秋菊[4]通过磷酸盐除铁—三维电解法回收萃余液中铜,处理后铜浓度降至2 mg/L。但由于该提铜萃余液含铜低,酸铁浓度高,处理量大,以上方法均不太适用于该湿法提铜萃余液中铜锌的回收。本文通过相关试验,结合矿区现有设备及生产条件,探索该萃余液中回收铜和锌的经济可行的方法。

1 试 验

1.1 试验原料

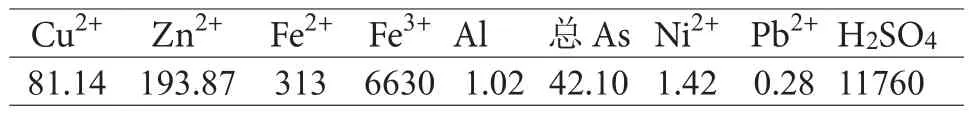

实验室试验所用湿法提铜萃余液来源于福建某矿山,该萃余液铜、锌离子浓度分别为81.14 mg/L和193.87 mg/L,具有一定资源化价值,但总铁离子和硫酸浓度较高,分别为6943 mg/L和11760 mg/L,导致直接采用硫化法回收铜锌时存在药剂耗量大、成本高、环境不友好等缺点。该萃余液主要成分分析结果见表1。

表1 某湿法提铜萃余液分析结果/(mg·L-1)Table 1 Analysis results of the raffinate of copper hydrometallurgy

1.2 试验流程

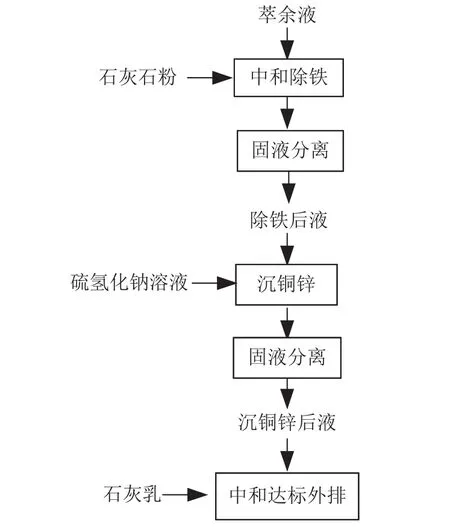

某湿法提铜萃余液回收铜锌工艺主要分为萃余液中和除铁→硫化法回收铜锌→废水深度处理达标外排三个步骤,流程见图1。

图1 某湿法提铜萃余液回收铜锌工艺流程Fig .1 Process flow of copper and zinc recovery from the raffinate of copper hydrometallurgy

1.3 试验方法

(1)除铁方法:取一定量萃余液放入烧杯中,常温下采用石灰石粉对其进行中和除铁反应一定时间,反应结束后过滤,记录滤液体积,并取一定滤液送样检测铜、锌离子和总铁含量,考察除铁效果和计算铜、锌的损失率。

(2)铜锌回收方法:取一定量除铁后液放入烧杯中,常温下采用硫氢化钠溶液进行沉铜和锌,反应结束后过滤,记录滤液体积,并取一定滤液送样检测铜、锌离子含量,计算铜和锌的回收率。

(3)中和达标方法:取一定量沉铜锌后液放入烧杯中,常温下采用石灰乳将其中和至pH值8.0左右,并反应一定时间,待反应结束后加入絮凝剂搅拌均匀,再倒入2 L量筒内沉降,并在沉降30 min时取上清液送样检测相关元素含量,考察中和后液达标外排情况。

1.4 计算

2 结果和讨论

2.1 萃余液除铁试验

2.1.1 pH值对除铁效果与铜锌损失率的影响

采用石灰石粉对萃余液进行除铁60 min,除铁pH值对除铁效果及铜、锌损失率影响的试验结果见图2。

图2 pH值对除铁效率及铜锌损失率的影响Fig .2 Effect of pH value on iron removal efficiency and loss rate of copper and zinc

萃余液采用石灰石粉进行中和除铁时,沉淀物中的铁是一种水合金属氧化物, 以无定型和针铁矿的形态存在,由于铁凝胶的吸附作用, 使废水中的重金属离子通过共沉淀作用也有部分被沉淀[5]。由图2试验结果可知,铁的去除效果随pH值的增大而不断提高,铜和锌的损失率也随pH值的增大而增加,这是由于pH值过高后铁快速沉淀形成 Fe(OH)3·2nFe3+·3(n-x)SO42-胶体加大对铜锌的吸附作用[6]。在确保铁对后续硫化沉铜、锌的影响较小的前提下,应尽量减小铜、锌的损失率,因此,萃余液除铁时选择pH值为 2.8~3.0为宜,此时,除铁率大于94.49%,铜、锌损失率分别小于25.31%和19.63%。

2.1.2 反应时间对除铁效果与铜锌损失率的影响

采用石灰石粉将萃余液pH值调至2.8~3.0,除铁时间对除铁效果及铜、锌损失率影响的试验结果见图3。

图3 反应时间对除铁效率及铜锌损失率的影响Fig .3 Effect of reaction time on iron removal efficiency and loss rate of copper and zinc

由图3试验结果可知,萃余液采用石灰石粉进行中和除铁时,当反应时间小于60 min时,铁的去除率随反应时间的增加而急剧增大,当反应时间大于60 min后,铁的去除率随反应时间增加趋于平缓,但铜和锌的损失率随反应时间的增加而增加,因此,萃余液除铁时选择反应时间60 min为宜,此时,除铁率为96.24%,铜、锌损失率分别小于24.92%和20.01%。

2.2 硫化沉铜锌试验

2.2.1 硫氢化钠用量对铜锌回收率的影响

采用硫化法回收除铁后液中的铜和锌,当反应时间为10 min时,硫化钠用量对铜和锌的回收率影响的试验结果见图4。

图4 硫氢化钠用量对铜锌回收率的影响Fig .4 Effect of sodium hydrosulfide dosage on recovery of copper and zinc

由图4试验结果可知,铜和锌的回收率均随硫氢化钠用量的增加而增大,对于铜,当硫氢化钠实际用量大于理论用量的1.6倍后,铜回收率随硫氢化钠用量的增加而趋于平缓;对于锌,当硫氢化钠实际用量大于理论用量的1.8倍后,锌回收率随硫氢化钠用量的增加而趋于平缓;为此,硫化法回收铜和锌时,选择硫氢化钠用量为理论用量的1.8倍为宜,此时,铜和锌的回收率分别为98.48%和96.41%。

2.2.2 反应时间对铜锌回收率的影响

采用硫氢化法回收除铁后液中的铜和锌,当硫氢化钠用量为理论用量的1.8倍时,反应时间对铜和锌的回收率影响的试验结果见图5。

图5 反应时间对铜锌回收率的影响Fig .5 Effect of reaction time on recovery of copper and zinc

由图5试验结果可知,当反应时间小于5 min时,铜和锌的回收率均随反应时间的增加而急剧增大,而后铜和锌的回收率均随反应时间而趋于平缓,因此,硫氢化法回收铜锌时,反应时间选择5~10 min为宜,此时,铜和锌的回收率分别为98.77%和96.91%。

2.3 除铁及沉铜锌扩大试验

取20 L某湿法提铜萃余液,在上述较佳试验条件下按图1流程进行除铁-沉铜锌-扩大试验,其中第二步沉铜锌用10 L除铁后液进行,沉铜锌反应完毕均采用絮凝沉降进行固液分离,扩大试验结果见表2。

表2 扩大试验结果Table 2 Expanded test results

扩大试验有效验证了小试结果,最终铜总回收率达76.45%,锌总回收率达80.03%。

2.4 中和达标试验

按1.3试验方法中的中和达标方法对沉铜锌后液深度处理,沉降性能见表3和图6,沉降30 min时上清液检测分析结果见表3。

表3 中和深度达标沉降结果Table 3 Settlement results of neutralization depth reaching the standard

图6 中和达标沉淀沉降曲线Fig .6 The settlement curve of neutralization precipitation

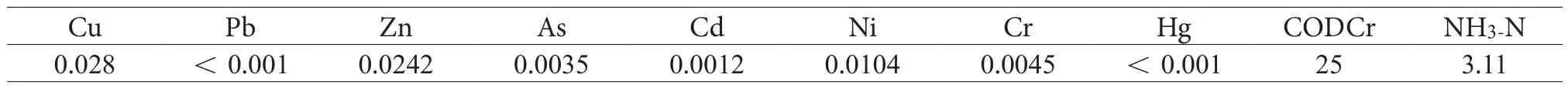

从表3、图6和表4试验结果可知,沉铜锌后液的中和达标渣浆进行絮凝沉降时,沉降性能较理想,30 min的沉降速度为0.52 m/h,泥浆层高度为26.67%,底流液固比为26.67%,且沉降30 min时的上清液可达到(GB8978-1996)一级排放标准要求。

表 4 沉铜锌后液石灰中和后液的分析结果/(mg·L-1)Table 4 Analysis results of the neutralization solution after copper and zinc precipitation

3 成本及效益分析

3.1 药剂成本

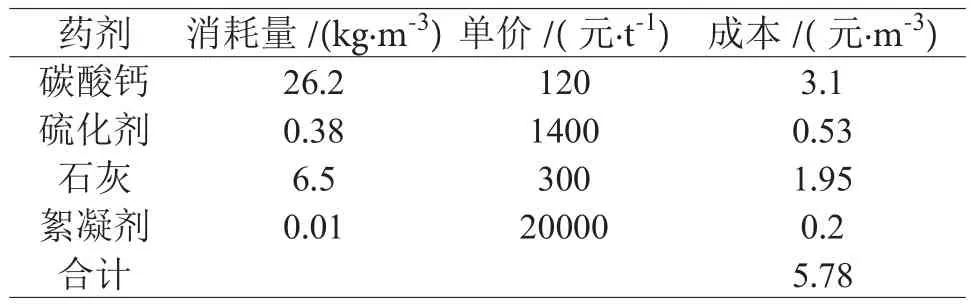

萃余液铜锌资源化回收处理工艺消耗药剂主要为碳酸钙、硫化剂、石灰及絮凝剂等,根据小试试验,各药剂的消耗量、价格、成本估算列于表5和表6。

表5 工艺药剂消耗量及价格Table 5 The reagent consumption and price of the process

硫化剂的消耗与铜、锌、铁离子浓度硫化剂 有密切关系,萃余液中铜、锌、铁离1400子浓度越高,消耗越多。试验硫化剂消耗量为0.38 kg/m3。石灰的消耗与废水pH值和酸性底泥石灰 量有关。小试试验期间石灰消耗量为300 6.5 kg/m3。絮凝剂 5.5 g/m3 20000

表6 新工艺药剂消耗成本计算Table 6 Calculation of reagent consumption cost of the new process

由表6数据可以看出,新工艺处理萃余液药剂消耗总成本为5.78元/m3左右,按目前直接中和处理工艺,石灰用量约23 kg/m3,成本在6.9元/m3,药剂成本可降低1.12元/m3,按每年处理400万方萃余液估测,药剂费用下降可节省成本448万元。

3.2 铜锌回收价值

该矿每年中和处理的金属铜约320 t,采用本设计工艺铜回收率50% ~ 70%,按50%计算,每年可回收铜160 t,铜价格按照4万元/ t计算,每年铜回收效益近640万元;总中和处理锌约600 t,回收锌按50%回收率计每年可回收锌300 t,锌价格按2万元/ t计算,每年锌回收效益近600万元,铜锌合计效益近1700万元,经济效益显著。

4 结 论

针对目前萃余液废水处理过程中渣量大、成本高和有价金属未回收,且萃余液中铜锌含量较其它湿法铜冶炼企业低,酸铁浓度更高,回收难度更大等问题,进行了相关试验,结论如下:

(1)根据铜湿法冶炼厂萃余液的特点,采用了除铁-硫化-深度中和处理工艺处理,该技术可以实现萃余液中铜、锌的综合回收,铜、锌总回收率分别达76.45%和80.03%。

(2)相比于目前采用的石灰中和处理工艺,本技术方案的药剂消耗成本比旧工艺略低(约1.12元/m3),同时可回收萃余液中外排的有价金属铜和锌,降低药剂成本及回收铜锌合计可实现效益近1700万元/年。

(3)采用除铁-硫化-深度中和处理工艺处理提铜萃余液,技术上可行,经济上合理,实现经济效益和环保效益的统一,在铜湿法冶炼企业中具有一定的推广价值和应用前景。