真空紫外-极紫外反射率计控制与数据采集系统

2020-07-10姚倩霞李文斌

谢 春,姚倩霞,余 越,李文斌

(1.同济大学 中德工程学院,上海 201804;2.同济大学 机械与能源工程学院,上海 201804;3.同济大学 先进微结构材料教育部重点实验室,上海 200092;4.同济大学 物理科学与工程学院 精密光学工程技术研究所,上海 200092)

引 言

真空紫外-极紫外波段存在着大量的原子共振线[1],观测并分析这些共振谱线是太阳、大气和天体物理学等研究的重要手段和方法。薄膜光学元件是真空紫外-极紫外波段光谱学研究不可或缺的核心器件,光学性能检测设备是研制该波段高性能薄膜光学元件的基础和保障。

反射/透射率计是薄膜光学元件性能检测的主要设备。同步辐射具有波长连续可调和高亮度的特点,已有许多同步辐射光源的反射/透射率表征实验站,例如美国的SURF Ⅱ[2]可提供真空紫外-软X射线波段光学元件性能检测;德国PTB在 BESSY Ⅱ[3]的 Willy-Wien实验室可提供4~107 nm波长范围的光学元件性能检测;意大利Elettra的BEAR光束线[4]可提供0.775~248 nm波长范围的光学元件性能检测。国内主要有5~140 nm波段光学元件性能测试的合肥同步辐射计量站[5]和4.5~20 nm波段光学元件反射率测量的北京同步辐射软X射线光学实验站[5]。由于同步辐射光源造价昂贵、机时有限且需要提前预约,无法满足光学元件研制过程中实时性能测试的需求。因此,国内外的科研机构研发了常规实验室用的反射率计装置。虽然实验室用的反射率计在光谱分辨率和测量精度上还无法与同步辐射反射率计相媲美,但其具有方便快捷和稳定的测试性能,在光学元件的性能检测中仍然发挥着重要的作用。常见的商用反射率计有McPherson公司的VUVAS系列的分光光度计系列的VUVAS 2000[6],其工作波长115~380 nm,工作角度0°~60°;PERKIN ELMER公司的Lambda光度计系列的Lambda 900[6],其工作波长175~3 300 nm,工作角度8°~70°。由于商用反射率计工作波长一般只能覆盖到115 nm,因此,为了测量更短的波段,国际上一些实验室自行研制了反射率计装置。Windt等[7]研制了软X射线反射率装置,其由激光等离子光源、变线距光栅、反射率计、探测器以及数据采集分析软件组成,工作波段为0.7~35 nm,工作角度范围为0°~45°。Juan等[8]设计了工作波段为50~200 nm的反射率计,其工作角度3°~87°,主要由紫外光源、单色器、调制室、斩波器、反射率测量室等组成。Loyen等[9]设计了由极紫外光源、单色器和测角仪组成的极紫外反射率计,其工作波长10~16 nm,工作角度为3°~60°。我国长春光学精密机械与物理研究所等单位也研制了紫外和极紫外波段的反射率计,例如汪龙祺等[10]搭建的紫外-真空紫外反射率测试系统,其主要包括光源、单色器,后置反准直光学系统、调制器、精密转台。陈波等[11]研制了极紫外-软X射线反射率计,其主要由光源、单色仪、样品室、真空系统、光电探测系统和计算机控制系统组成,工作范围在8~30 nm。由上可知,国内外反射率计主要覆盖了极紫外和软X射线波段,能同时工作在真空紫外-极紫外波段的反射率计非常少。

为了测试12.5~200 nm波段薄膜光学元件的光学性能,实验室自行研制了一套真空紫外-极紫外波段反射率计装置,它由紫外光源、单色器、准直镜、斩波器、样品台和探测器组成。为了方便操作和使用该反射率计,我们构建了基于LabVIEW的硬件控制和数据采集系统。本文将首先介绍反射率计的组成,然后阐述控制与数据采集系统,最后给出采集系统测试结果。

1 系统组成与测量工作原理

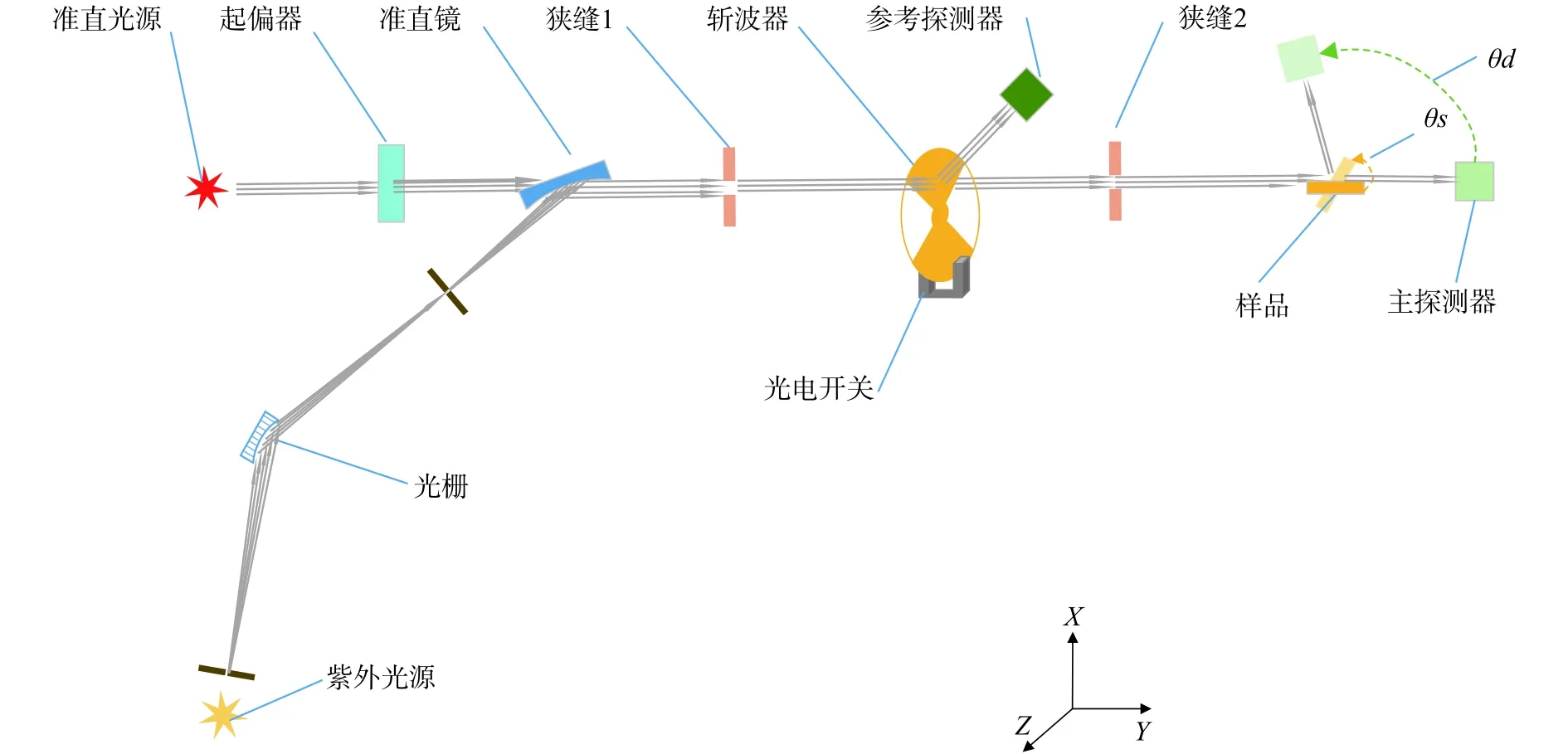

实验室自行研制的真空紫外-极紫外反射率计主要由光源、单色器、准直镜、狭缝、斩波器、样品台和探测器组成(图1)。光源为BL-1000射频聚焦等离子光源,可在12.5~200 nm波段产生高亮度光谱。单色器为TGM1200球面光栅单色仪,包括250 gr/mm和950 gr/mm两块光栅,工作波长分别为50~200 nm和12.5~52.5 nm。准直镜将单色器输出的发散光束准直为平行光束。为提高光束的准直度并限制入射光斑尺寸,在准直镜后方加入两组2 mm×2 mm狭缝。样品台放置在高精度六轴位移台上,以实现样品旋转(θs)和主探测器旋转(θd);同时在转台之上放置三维平移台,以操控样品分别沿X、Y、Z方向的平移;摆台放置在平移台上,以调整样品的俯仰角(ω)。测量反射光强度采用AXUV100G硅光电二极管,它体积小、收集面积较大、量子效率高,适用于12.5~200 nm波段光子探测。

图 1 真空紫外-极紫外反射率计示意图Fig. 1 Schematic diagram of VUV-EUV reflectometer

在真空紫外-极紫外波段,实验室光源的光通量有限,真实信号易被本底噪声淹没而导致反射率测量不准确。为实现对弱信号的测量,本文使用锁相放大器进行数据采集。基于同步相关检测技术的锁相放大测量方法需要实现连续入射光的周期调制,为此我们在反射率计装置中加入斩波器,同时在斩波器处引入参考探测器用于监控直通光强变化,如图1所示。该斩波器由光学斩波片、电机和电机控制器组成。光学斩波片由两片对称分布且张角90°的扇叶构成,扇叶上粘贴镀金平面反射镜。电机控制器控制电机匀速旋转并带动叶片实现对入射光周期调制。通过斩波片的直通光照射样品后被主探测器接收,经斩波片的反射光被参考探测器接收。扇叶下方安装有光电开关,随着叶片旋转输出周期性方波调制信号。该调制信号作为参考信号输入到主锁相放大器与参考锁相放大器。主探测器与参考探测器采集信号分别通过同轴电缆输入主锁相放大器输入端与参考锁相放大器输入端,经两台锁相放大器解调后输出探测信号的强度信息。

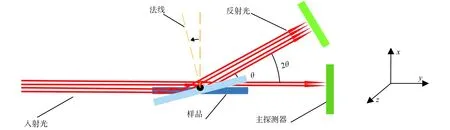

反射率测量时待测样品的安装需保证样品表面与位移台的旋转轴重合[12],并且在θs=0°时样品横截面应处于半挡光状态,即样品遮挡一半的入射光,样品法线围绕旋转轴定点旋转,如图2所示。

图 2 半挡光示意图Fig. 2 Schematic diagram of the half-block light condition

2 控制与数据采集系统

2.1 仪器控制与功能实现

本文使用微软Windows 10操作系统,仪器控制功能模块如图3所示。该装置的仪器控制主要包括斩波器控制单元、位移台控制单元和数据采集控制单元三部分,分别实现入射光调制、样品和主探测器驱动以及信号采集功能。

图 3 仪器硬件控制示意图Fig. 3 Schematic diagram of Instrument hardware control

本装置基于TCP/IP协议实现计算机与斩波器控制单元通信连接,操作人员通过ABB公司的Mint Workbench软件控制电机控制器并驱动真空伺服电机按照设定频率转动,实际转速通过编码器返回控制器并实现转速闭环控制,其转速稳定性优于2‰。电机带动光学斩波片旋转实现入射光的周期调制,实验中一般设定调制频率为20~40 Hz。斩波片通过光电开关产生方波信号输出并作为参考信号输入锁相放大器。我们利用LabVIEW自编程序,通过TCP/IP协议发送命令给六轴位移台的SMC9300控制器。该控制器分别驱动六轴电机实现主探测器的一维旋转和样品的五维运动。主探测器安装在六轴位移台的θd旋转臂上,θd的重复定位精度优于4″。通过θd轴实现主探测器-10°~190°旋转,该角度代表了主探测器旋转臂与入射光方向之间的夹角,即0°代表入射光直接照射主探测器。通过控制θs轴,改变入射光的掠入射角。掠入射角θs角度变化范围-10°~110°,重复定位精度优于4″,其中0°代表入射光与样品表面平行。X、Y、Z三轴控制样品的三维平移,重复定位精度优于3 μm:其中X代表样品沿垂直于入射光方向水平移动;Y代表样品沿入射光方向移动;Z代表样品沿垂直于入射光方向垂直移动,如图1所示。俯仰角ω可以控制样品的方位角,实现样品法线与主探测器旋转面处在同一平面内,重复定位精度优于5″。入射光经样品反射后被主探测器探测,同时经斩波片反射的参考光被参考探测器探测,两探测器产生的弱电流信号通过同轴电缆线分别输入至主锁相放大器与参考锁相放大器。LabVIEW软件通过GPIB总线控制两台锁相放大器,可以实现对两台锁相放大器的参数设置、数据读取以及数据存储。

2.2 准直调试程序

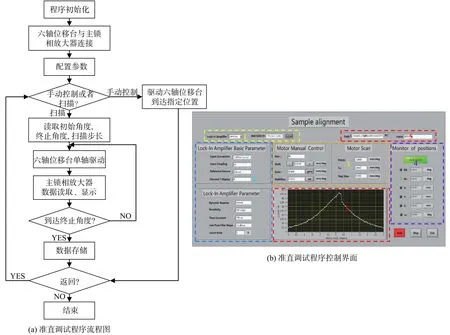

为实现样品半挡光,编写了LabVIEW准直调试程序,其流程图如图4(a)所示,用户界面如图4(b)所示。该程序共包括5个功能区,分别为设备连接(区域1)、主锁相放大器参数配置(区域2)、六轴位移台运动设置(区域3)、六轴位移台位置监控(区域4)、主锁相放大器的采集显示与存储(区域5)。

图 4 准直调试程序的控制流程与界面Fig. 4 Control flow and interface of collimated debugger program

运行准直调试程序时,程序首先初始化,并通讯连接六轴位移台和主锁相放大器,连接成功后可以在区域2中配置相关参数。然后程序等待用户指令并判断执行位移台手动控制运动或扫描运动命令。如手动控制,则驱动六轴位移台执行用户指令;如扫描运动,则程序读取区域3中初始/终止位置和步长,自动扫描并将实时的位移台信息显示在区域4中,并将锁相放大器读取数据显示在区域5中,直至位移台到达指定位置。

2.3 反射率测量程序

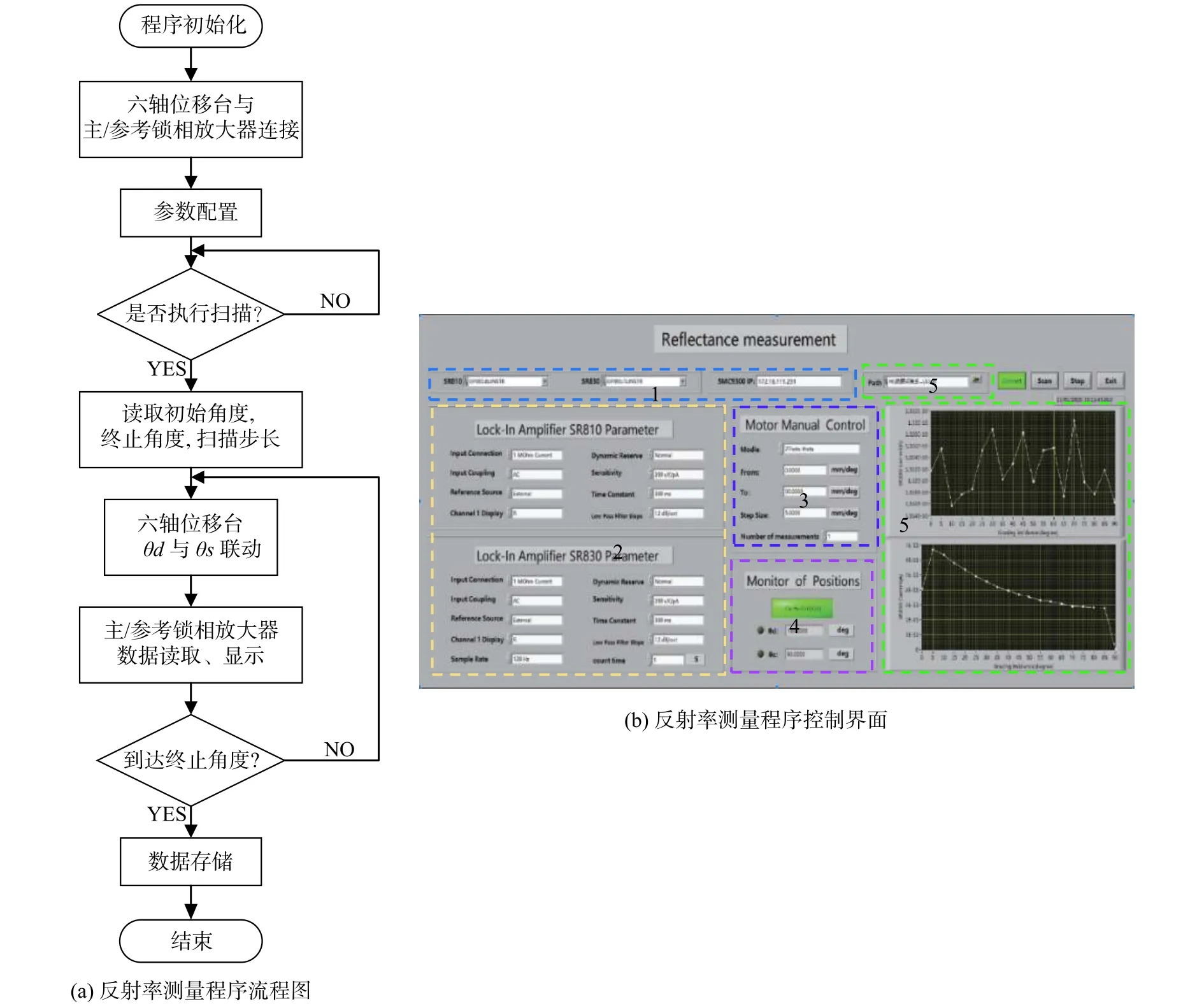

样品准直调试完成后,开始执行有入射光强监测情况下的反射率测量程序。图5(a)给出了反射率测量的流程图,图5(b)给出了用户软件界面。其中5个功能区域分别为设备连接(区域1)、主/参考锁相放大器参数配置(区域2)、扫描参数配置(区域3)、θd与θs位置监控(区域4)、主/参考锁相放大器的采集显示与存储(区域 5)。

当执行反射率测量程序时,计算机与六轴位移台和相应锁相放大器建立通讯,初始化相应锁相放大器并配置参数。参数配置成功后,用户可在区域3中设定扫描起点、终点和扫描步长。用户设定参数并确定是否执行扫描命令。程序执行扫描任务时,样品θs和主探测器θd进行联动扫描,并在区域5实时显示测量数据,直至结束并保存数据。

2.4 数据采集方法

图 5 反射率测量程序的控制流程与界面Fig. 5 Control flow and interface of reflectivity measurement program

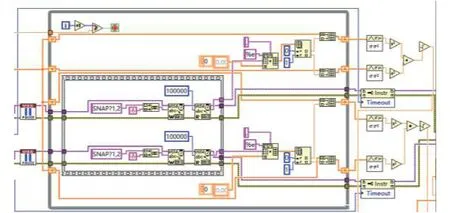

在数据采集程序中,一般通过读取锁相放大器的幅值A获得反射光强。虽然锁相放大测量方法已极大减小了噪声信号的影响,但是实际测量值除了真实信号外还包括残余噪声信号的贡献。当真实信号∑强度大于残余噪声信号时,多点平均幅值()的数据采集方法可以获得可靠的反射光强(图6(c))。当真实信号强度小于残余噪声信号时,则会导致反射光强度测量值偏大的现象(图 6(a)、(b)),反射光越弱该偏差越大。

图 6 真实信号与噪声信号关系示意图Fig. 6 Relationship between real signal and noise signal

幅值A由同相分量X和正交分量Y计算得到:

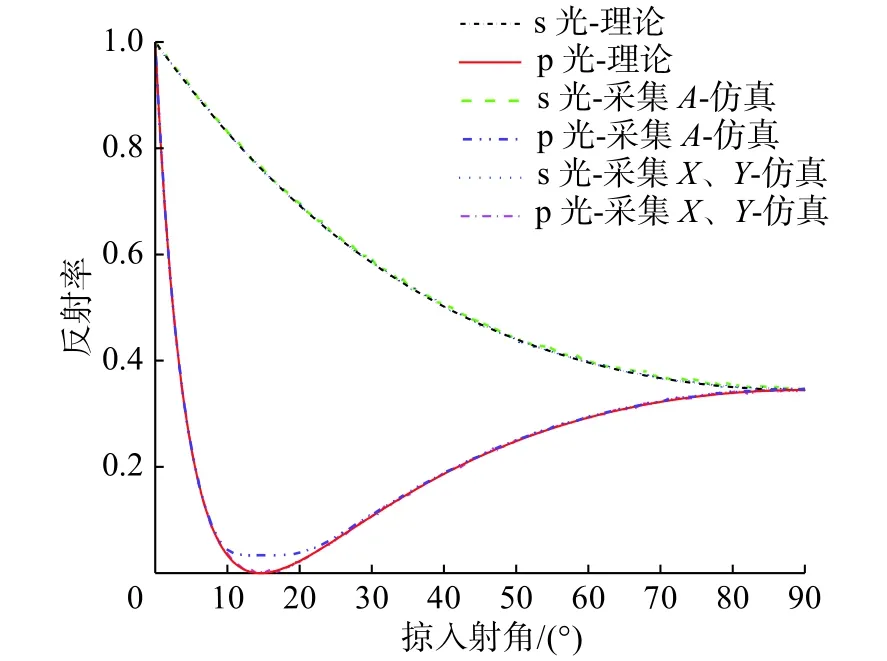

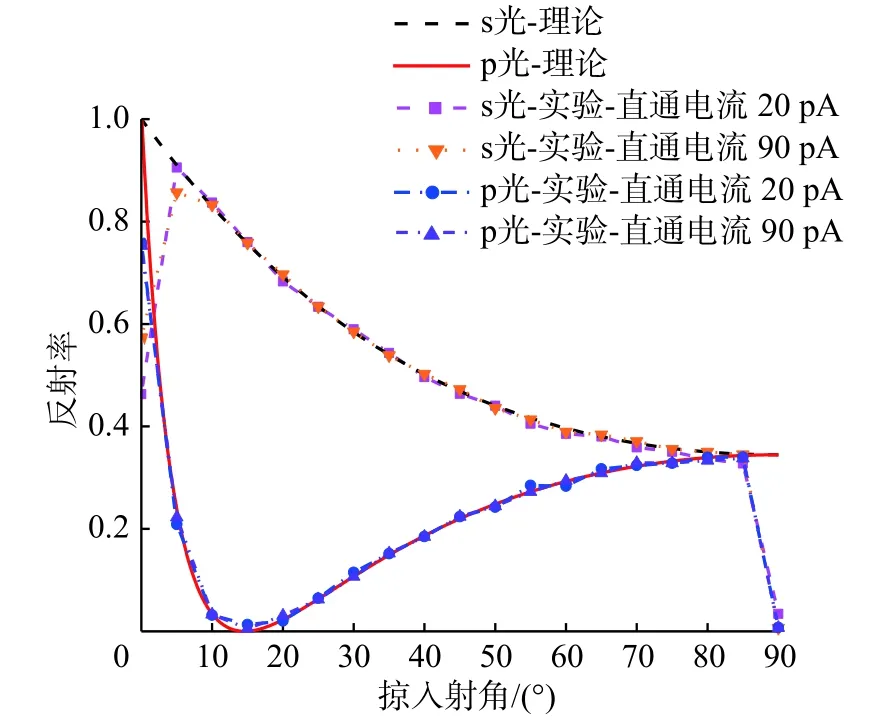

若程序采用求同相分量和正交分量的平均值再求幅值■的方法,将会减小幅值测量误差,即。为判断两种数据采集方法对反射率测量结果的影响,本文利用MATLAB程序进行了模拟。假设直通光在探测器上产生的真实信号电流值为20 pA,本地电流为0.7 pA。图7为Si基板在654 nm 波长处s波和p波的理论曲线与反射率仿真结果,其仿真分别使用了求多点平均幅值 (A)的采集方法和求同相分量 (X)、正交分量 (Y)的平均值再求幅值的采集方法。由图可知,在布儒斯特角15°附近,p光反射率小于0.05时,反射光信号<1 pA,使用采集幅值的方法将会使测量值偏大,反射率明显偏离理论值;使用同相分量和正交分量的平均值求幅值的方法与理论值符合较好。由于s光的反射率较高,真实信号远大于噪声信号,因此两种数据采集方法差别很小。该数据采集程序如图8所示,在每个角度下,LabVIEW使用“SNAP?1,2”命令同时读取锁相放大器的同相分量与正交分量,求均值并计算得到幅值。此外,LabVIEW程序中采用在同一帧读取两台锁相放大器的同相分量和正交分量的方法以保证主锁相放大器与参考锁相放大器信号同步进行测量,同步时间误差小于5 ms。

图 7 采集方法对反射率的影响关系图Fig. 7 Influence of acquisition method on reflectivity

3 测量与结果

3.1 样品姿态调整与反射率测量过程

本实验用半导体激光器替代真空紫外光源并验证控制程序可靠性。在实验中我们将准直镜移出光路,利用半导体激光器输出654 nm准直激光,再经过起偏器产生线偏振光并照射样品,如图1所示。本实验以Si基板作为测试样品,样品尺寸30 mm×30 mm。实验中首先利用计算机控制并驱动斩波器电机,并设置斩波频率为20 Hz。然后使用准直调试程序调整样品姿态。

图 8 单步数据采集算法Fig. 8 Single-step data acquisition algorithm

准直调试步骤如下。步骤1:将样品完全移出光路,将主探测器移动至初始位置θd≈0°处,并在该位置附近扫描θd,直至找到最大光强位置,然后将角度设置为θd=0°。步骤2:平移位移台X轴,使样品半遮挡直通光。步骤3:旋转样品θs并监控入射光强度,当入射光强度达到最大时停止。重复步骤2~3,确保样品表面与直通光束平行并处于半切光状态。步骤4:将样品θs放置在合适角度,扫描样品俯仰角ω并测量反射光强度,将光强最大位置设置为ω=0°,以满足样品法线与主探测器旋转面处于同一平面的实验条件。

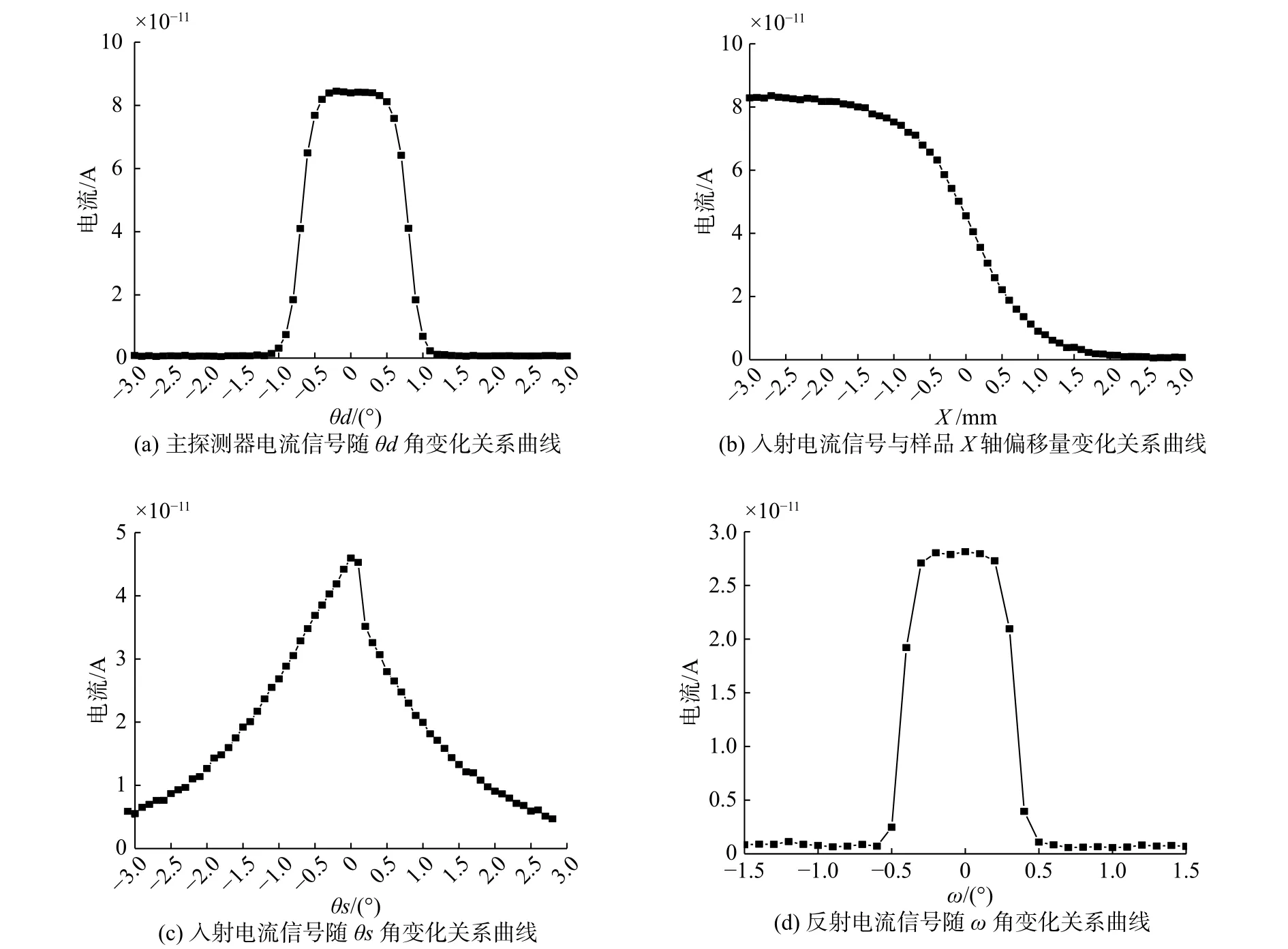

图9(a)给出了在主探测器零度角附近,主探测器电流信号强度随角度变化的曲线,根据此测试结果将最大光强处主探测器位置设置为θd=0°。图9(b)给出的是入射电流信号随X轴偏移量之间的关系。根据此图,将样品X位置设置在最大光强一半位置处。图9(c)给出入射电流信号随θs角扫描曲线图,根据该图峰值位置可以确定样品的零度角θs=0°。图9(d)给出掠入射角度45°时,反射电流信号随样品俯仰角ω变化的曲线,将俯仰角设置在最大光强处,可以确保样品法线方向与主探测器旋转面处于同一平面内。

使用入射光强监测时,测试步骤如下:第1步,将样品移出光路,旋转主探测器旋至θd=0°,参考锁相放大器测量参考光强度I0′,主锁相放大器测量直通光强度I0;第2步,将样品重新移至X=0 mm处并处于半挡光状态,按照用户设定的扫描角度范围开始扫描测试,此实验样品θs扫描范围0°~90°,主探测器θd扫描范围旋转0°~180°,得到参考光强度I1′,反射光强度I1,待测样品反射率R为:

3.2 实验结果

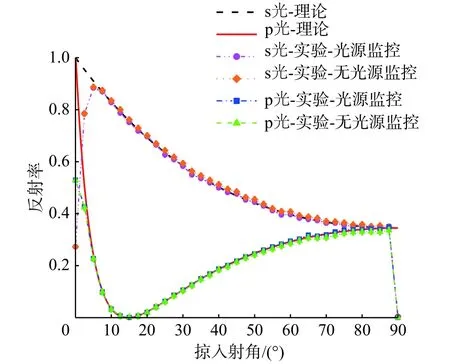

图10给出了Si基板在光源不稳定时,654 nm波长的s光和p光反射10次测试平均值与理论计算结果。每个角度以误差棒形式给出了测量标准偏差,其中s光在7.5°~87.5°反射率重复测量误差小于0.8%,p光在20°~87.5°重复测量误差小于 1.6%。在布儒斯特角 10°~20°附近,p光的反射率小于4%,此时反射光的电流信号小于本底电流值0.7 pA,因此导致较大测量误差。

图10中圆形和正方形数据点分别代表入射光强修正后的s光和p光反射率,实验值与理论值的标准偏差分别为0.77%和1.04%。菱形和三角形数据点分别代表不考虑入射光强修正时s光和p光反射率,实验与理论的标准偏差分别为1.58%和3.09%。显然,入射光修正方法有效降低了实验测量误差。

图 9 仪器调试测量图Fig. 9 Instrument measurement diagram

图 10 光源不稳定时,有无光源监测对反射率测量的影响Fig. 10 The influence of the presence or absence of light source monitoring on reflectance measurement when the light source is unstable

图11 给出了直通光电流为20 pA与90 pA时s光和p光反射率测量结果。在布儒斯特角15°附近,其反射率测量结果与理论值的偏离明显减小,且与理论结果符合均较好。

图 11 直通光电流对不同偏振光反射率测量影响Fig. 11 Effect of shoot-through photocurrent on reflectance measurement of different polarized light

实验验证了本装置使用的数据采集方法可靠性,表明了反射率测量实验对入射光强监测的必要性。在0°~7.5°范围,实验结果与理论值相差较大,这是由于入射光斑直径大约为2 mm而样品长为30 mm,0°角的半切光条件以及在该角度范围的光斑投影面积大于样品尺寸造成的光强损失。在入射角87.5°~90°范围,由于主探测器遮挡入射光束,导致反射率测量不准确。

4 结 论

为实现真空紫外-极紫外波段宽光谱范围的薄膜光学元件性能表征,实验室自行搭建了真空紫外-极紫外反射率计。本文基于LabVIEW软件研制了该实验装置的硬件控制和数据采集软件系统。该系统通过GPIB总线和TCP/IP协议连接斩波器、六轴位移台和锁相放大器等硬件设备,实现了硬件设备联动控制、样品姿态调整和反射率测量等功能;数据采集使用同相分量和正交分量求平均值再计算幅值,且在同一帧读取两台锁相放大器数据的方法提高了弱信号条件下反射率测量的可靠性。本文对标准Si基板样品开展了准直校准和不同偏振态反射率测量实验,结果表明在7.5°~87.5°范围内当直通光产生电流仅20 pA时仍能获得可靠反射率测试值,且基于入射光监测方法的反射率测量实验结果与理论计算相符更好。除在布儒斯特角10°~20°附近信号电流小于本底电流时,反射率测量误差都优于1.6%。实验结果验证了该硬件控制和软件采集系统优化的数据采集方法有效,表明了入射光监测方法能有效减小反射率测量误差,为实验室开展真空紫外-极紫外波段薄膜光学元件的性能表征提供了条件,提高了测试效率。