滤网骨架卷圆模设计

2020-07-09新乡航空工业集团有限公司河南新乡453000武亚斌任树兰

■ 新乡航空工业(集团)有限公司 (河南新乡 453000) 武亚斌 任树兰

工装设计室副主任、工程师 武亚斌

本文针对厚板料的滤网骨架,设计制造了一套卷圆模,完成了零件的批量生产,可为精益生产提供系列化模具设计依据。

1. 零件工艺分析

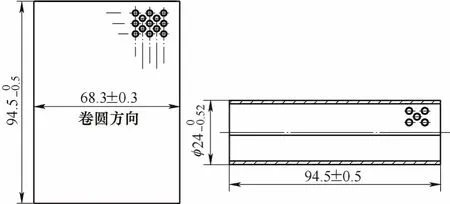

如图1所示网孔型套筒零件,由带孔板料卷圆而成,厚2mm;前序规格为94.5mm×68.3mm,最终要求产品外径为24-0-0.52mm。材料为1Cr18Ni9Ti奥氏体不锈钢板,硬度≤187HBW,抗拉强度σb≥550MPa,屈服强度σs≥200MPa,伸长率≥40%,成形工艺性较好,常需一次冲压成形。

具体工艺分析如下:

1)卷圆属于弯曲成形工艺,但因成形后形成圆周封闭式轮廓,其退料则需沿轴线方向进行,故结构相对复杂。而因零件回弹问题,常需考虑会否发生成形干涉。

2)制件精度分析。外径尺寸约IT12级精度,属经济可加工范畴。但若出现挤压痕迹等明显的外观质量问题,则须采取相应措施予以消除。

3)根据零件内圆角半径与料厚比值r/t≈4.9(r用外径换算)来看,属一般曲率弯曲成形,应考虑回弹。

图1 滤网骨架尺寸

2. 卷圆模设计计算

(1)工艺可行性分析 零件最终为焊接件,成形回弹工序不影响焊接即可。实际焊缝宽度在一定范围内可通过工装夹紧予以调整来保证尺寸要求。项目主要考虑成形中板料会否干涉。

(2)毛坯尺寸计算 考虑板料成形的中性层偏移,以便计算出毛坯尺寸。中性层系数K可由参考资料查得,当r/t≈4.9时,K=0.5。式中r为成形零件内圆角半径,按零件外径中差值换算,则r=(24-0.52÷2)÷2-2=9.87(mm)。可按一般经验公式估算毛坯展开尺寸L0=2π(r+Kt)=68.3(mm)。结果等于给定毛坯中差值,考虑焊接工艺性显然比较合适。

(3)回弹量的计算 卷圆时回弹量可按纯塑性弯曲条件进行计算。成形所需内圆角(或称凸模圆角)半径r1=r/(1+ηr/t),其中r为弯曲工件成形回弹后的内圆角半径,由前述计算可知r=9.87mm;η为计算用简化系数,可根据参考资料查表获得,1Cr18Ni9Ti冷硬状态可取η=0.018。据此计算可得r1=9.06mm。若按其重新计算毛坯尺寸L′=2π(r+Kt)=63.2(mm)<68.3mm(给定毛坯尺寸)。这意味着若考虑回弹,取成形内圆角半径为9.06mm,则成形会出现板料干涉;而不考虑回弹,直接取成形心轴φ19.74mm(r=9.87mm相当于产品内径中差)的方案可减少或避免板料干涉。以其作为成形心轴尺寸,再通过校形时焊接保证焊后尺寸即可,且心轴具有较高的刚性。

(4)卷圆工艺方案的选择 综合来看,φ10~φ40mm的圆环类零件卷圆,可选用一次或二次成形方式。考虑滤网骨架零件属中小批量生产,采用一次成形既能解决生产中的实际问题,又能相对保证生产效率。按毛坯尺寸来看,模具制造成本也不会太高,可满足精益化生产需求。确定设计一次成形卷圆模。

图2 模具装配图

3. 模具结构设计

设计了一套摆块式卷圆模,如图2所示。

模具分上、下模两部分,上模为口字型结构,型芯10为主要成形部分,活动支柱9能够绕回转销旋转打开,便于成形后取出产品。下模主要为带活动凹模4的摆块机构及弹顶机构。

卷圆成形过程:上模由压力机带动向下运动,板料处于两者之间,在相对运动过程中,活动凹模4受偏心力作用,左右两块同时绕销钉至闭合,形成近乎完整的圆,同时板料抱紧型芯,获得产品零件。

弹簧1除了起缓冲作用外,还起到将活动凹模4顶回初始状态的作用。上、下模分开后,零件可从心轴上取下,活动支柱9被动打开,后又在重力作用下自动回复原位,重新开始对心轴提供辅助支撑。

在整个过程中各机构均为被动式,动力由压力机提供。故成形过程中,上、下模的闭合行程尤为重要;行程过短零件不能获得最佳的卷圆状态,行程过长将导致零件压伤,甚至模具报废发生危险。故该类卷圆模在试模时需有经验的操作工调试。也可以加工一套筒式样件,以方便确定行程。

4. 其他设计要点

(1)工作尺寸 先按前述给定的外型尺寸中差值作为活动凹模尺寸,再按料厚确定内型芯尺寸,即型芯10取φ19.74mm。

(2)模具材料 型芯、活动凹模及顶柱等均采用Cr12MoV,淬火硬度略高(55~60HRC)。其材料强度可确保中小批量零件的成品质量。

(3)模具关键结构设计 图3所示为活动凹模闭合时的三维模型。据此可更好地模拟出卷圆模成形加工过程,也可以避免两活动凹模发生干涉。通过适当调整,使得活动凹模在夹紧零件闭合时仍有适当的缝隙(取1mm),可避免冲压过程对模具自身造成损伤。

图3 卷圆模闭合状态

图4所示为活动凹模尺寸。除确定关键成形尺寸外,还需注意定位尺寸。从装配图2可以看出,29mm*换算后可保证毛坯件定位(对称)。技术条件约束两件关键尺寸一致,则可增强其互换性,进而保证最终模具成形精度。

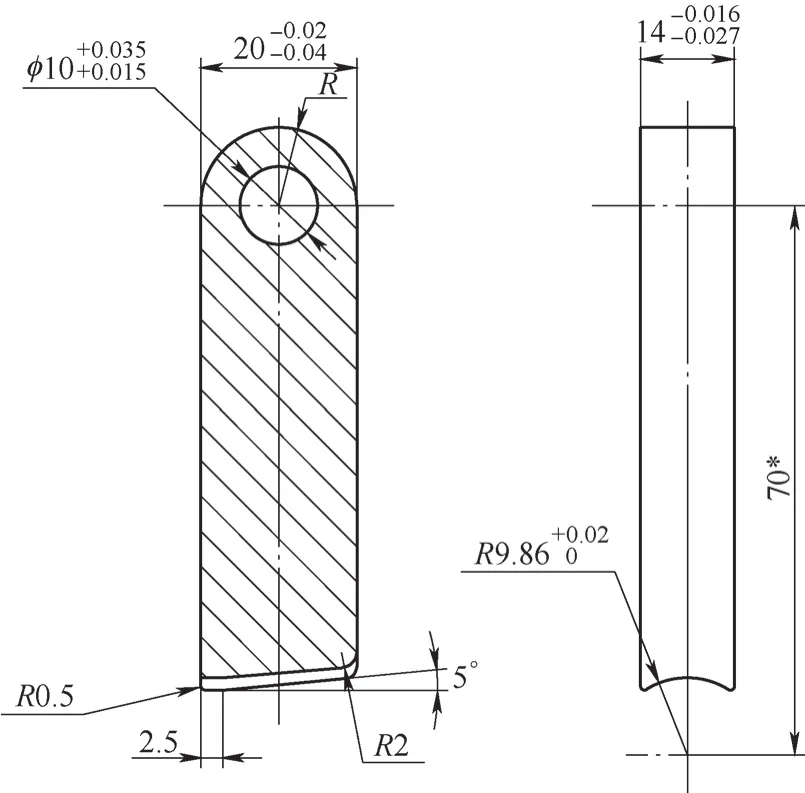

活动摆块零件如图5所示,其中70mm*尺寸与上模支架6相应尺寸保持一致。关键是孔距及角度要求。孔距一致可确保装配后,型芯中心轴线与模具表面(或机床平台)水平,以保证模具闭合时的精度。若偏差过大则导致成形零件两端不一致。而5°圆锥面可避免其摆动(退料)过程中发生干涉。2.5mm圆柱段可提供零件有效支撑面而非线接触,确保型芯的水平状态。显然,支撑部分的偏心状态是保证其支撑稳定的基础。

因产品为中等小批量零件,故采用人工方式退料。其退料过程为:当上、下模分离后,套筒式零件仍套在心轴上;心轴一端固定在上模支架6上,操作者用镊子类工具将其沿轴线方向从另一端(活动支撑)取出。由于活动支撑与心轴本身仅为接触联接,在取件时可随之向外摆动,直至零件取出后,其又在自身重力作用下回复支撑闭合状态,形成“口”字形闭合结构。下次成形时即可对心轴另一端提供有效支撑。显然,相对来说,自动弹顶式退料则更适合大批量生产。

图4 活动凹模

图5 活动支柱

5. 弯曲力计算

从零件在模具中的成形过程可知,零件首先被弯曲成U形,再由活动凹模挤压校形至圆形,因此,可首先按自由弯曲来计算成形力,并将其作为型芯校核的载荷。而随着最终凹模具的介入,校正弯曲力才是零件最终所需弯曲力,可据此计算来选择压力机吨位。此时虽然弯曲力较大,但对型芯来说,已受到相应支撑作用,原危险截面不再存在,故无需采用校正弯曲力来校核型芯强度。

要从理论上计算弯曲力是很复杂的,计算精度也不高,在生产中是采用经验公式或简化理论公式来计算。该零件上存在交叉均布的网孔,但其在轴线方向存在较多连续的板料。安全起见,计算时忽略网孔影响。

(1)自由弯曲力计算 查询相关资料,U形弯曲件的自由弯曲力经验公式为F1=bt2σb/(r+t),式中,σb为材料的抗拉强度,取σb=550MPa;b为坯料宽度,按图1取b=94.5mm;r为弯曲件的内弯曲圆角半径,取r=9.87mm;t为弯曲件的厚度,取t=2mm。计算可得F1=17 514.7N。即产品零件自由弯曲成U形时,约需17.5kN的载荷。

(2)校正弯曲力 校正弯曲力近似计算公式为F2=A p,式中,A为校正部分投影面积(m m),此处A=b h(h为零件校形部位投影长度,单位为mm,按图1取h=24mm);p为单位校正力,针对不锈钢材料且根据料厚查参考资料,可取p=70MPa。卷圆可按U形件180°范围投影,算得A=2 268mm2,则F2=158 760N,即零件校正弯曲力约159kN。

对下模卷圆部分摆块机构而言,其弯曲校形部分依靠两活动凹模相互挤压而成,两侧180°范围同时校形。由力的平衡关系可知,分解到上模中所需提供成形力不超过单侧180°校形力。因此,零件所需最大校形力仍为159kN。从公式中圆环形零件在任意中心截面的投影面积保持不变这点来看,结论始终是一致的。但实际生产加工中,支撑活动凹模旋转的定位销可能承受来自于压力机的过大压力而损坏变形,进而导致活动凹模卡死。这正是前述需要注意的事项,也是摆块类卷圆模结构的不足之处,使用中应当予以重视。

(3)顶件力 对于设置有顶件装置或压料装置的弯曲模,其顶件力或压料力F值可近似取自由弯曲力的30%~80%,而该卷圆模中顶杆的作用显然为确保活动凹模恢复初始状态,故不再进行计算。仅在此表明其只要将活动凹模顶起克服自重即可,否则将对定位尺寸造成影响。

6. 压力机选择

对于校正弯曲,由于校正力是发生在接近于下死点位置,校正力与自由弯曲力并非重叠关系,而是校正力的数值比实际压料成形(自由弯曲)力大得多,压料成形力可忽略不计,可只按校正力选择设备。即压力机所供压力≥F2即可。由此可见,对于该滤网骨架卷圆成形,选择45t以上压力机已经足够。且本例工艺后序为焊接,并无要求模具校形来保证相应尺寸。

7. 型芯强度校核

图6所示为上模局部三维图,可将型芯按简支梁结构进行静力学分析。

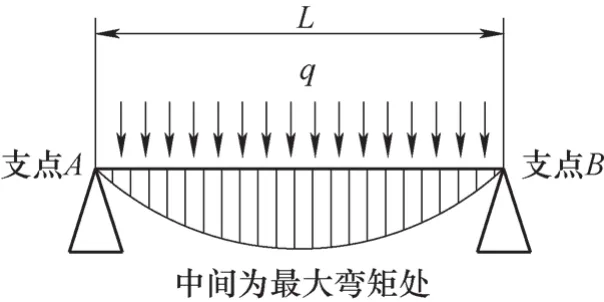

经简化后型芯简支梁结构如图7所示,其中L为简支梁两支撑点间距,由设计时给定且L≥坯料宽度(在本例中L≥94.5mm),极限时L=坯料宽度;q为均布载荷(N/m),中间处产生最大的弯曲扭矩。对于受均布线载荷的简支撑梁,其中间危险端面处弯矩Mmax=qL2/8(N·m)。

图6 上模整体三维结构

图7 简支梁结构示意

此处认为型芯提供的自由弯曲力均布于板料上,且板料近似与间距L等长,故q=F1/L,则Mmax=F1L/8。而型芯危险截面强度校核公式为:σmax=Mmax/W≤[σ]。式中,σmax为型芯材料中心处所受最大应力(MPa);[σ]为型芯材料许用应力,针对作为凸凹模材料的Cr12MoV,常取[σ]=350MPa;W为型芯材料的抗弯截面模量(mm3)。对于圆柱形截面,其抗弯截面模量为:W=πd3/32。式中,d为型芯截面直径,d=2r=19.74mm。所以σmax=Mmax/W=4F1L/(πd3)。取L=98m m,带入数值计算得σmax=284.1MPa<[σ],在模具心轴材料许用应力范围内。而带入许用应力[σ]=350MPa反向计算,可得型芯允许最小型芯直径dmin=18.4mm。

可见,该型芯结构强度可保证滤网骨架卷圆成形。反过来考虑回弹,按前述φ18.12mm(r1=9.06mm)心轴设计模具,则存在较大风险,且板料卷圆必然干涉。但当产品不要求闭环而要求成形尺寸,将毛坯下料长度减少时,则可按φ18.4mm的心轴设计模具来成形,风险较小,成形回弹后就能直接满足外径尺寸要求。本文按照既定方案φ19.74mm设计相应的卷圆模,以验证试模效果。

8. 试模效果及结论

模具经试模交付加工了一批零件,如图8所示,证实此卷圆模方案可行,保证了中小批量零件的加工效率,为类似零件模具设计提供了有效的解决方案,也证明了文中强度校核的意义。

图8 产品试件

9. 系列化模具设计方案

依照上述案例分析,可以通过分类整理,将绝大多数类似产品规格的产品零件,通过设计卷圆模中的关键零部件,组合形成专用的卷圆模系列(规格),以完成零件的生产加工,从而降低模具设计、制造成本,进一步提高中等小批量零件的生产效率。