硫磺分解氟石膏制高纯氧化钙联产硫酸的研究

2020-07-09张雨露杨秀山王辛龙

张雨露,王 烨,杨 林,杨秀山,王辛龙

(四川大学化学工程学院,四川成都610065)

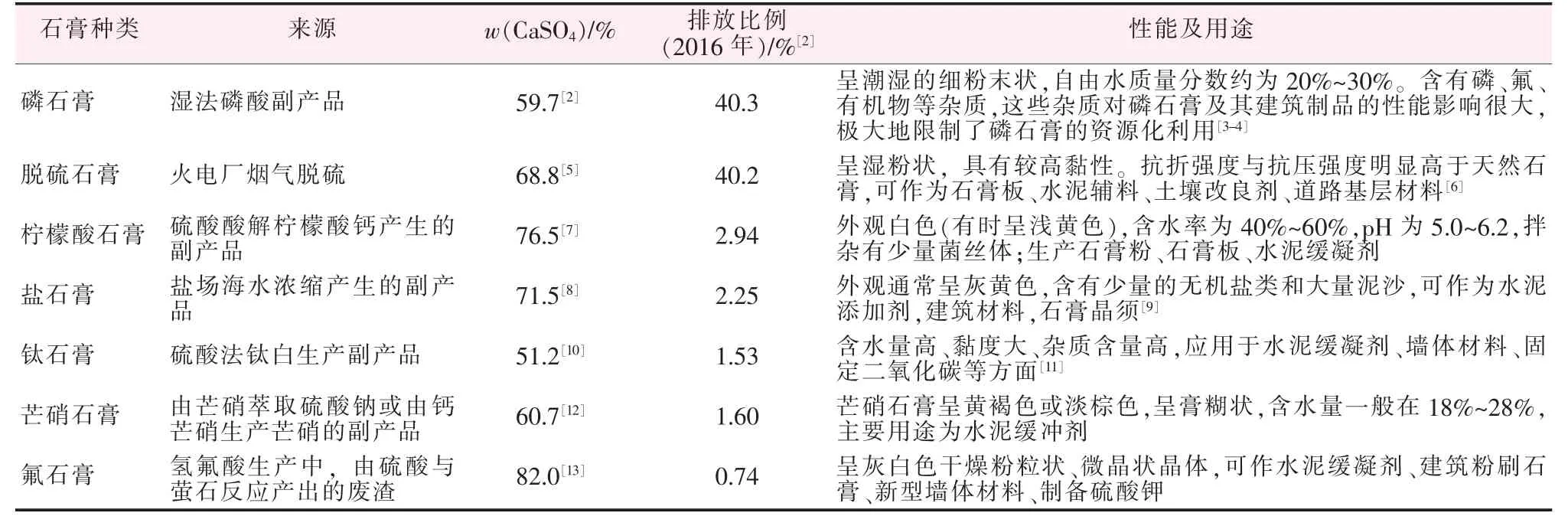

工业副产石膏也叫化学石膏, 是指以工业生产中产生的硫酸钙(CaSO4·2H2O)为主要成分的工业副产品。据立木信息咨询发布的《中国工业副产石膏市场深度调研与预测报告(2018 版)》显示:目前中国工业副产石膏产生量约为1.18 亿t, 综合利用率仅为38%。 目前,中国工业副产石膏主要包括:磷石膏、脱硫石膏、钛石膏、芒硝石膏、氟石膏、盐石膏、柠檬石膏等[1]。 它们的基本性质如表1 所示。 其中,氟石膏作为有毒有害工业固体废弃物的一种, 是氢氟酸生产过程中的废渣。 将萤石粉(CaF2)和浓硫酸(H2SO4)按一定比例配合(质量比为1∶1.3),在250~280 ℃下经过化学反应(H2SO4+CaF2=2HF+CaSO4)制得。因CaSO4含有少量尚未反应的CaF2和HF,所以呈酸性。 由于氟石膏化学成分复杂、物理性状千差万别, 因此资源化过程中面临着一定的技术难题。 如对其物化特性认识不清,氟石膏水化后易失去原有价值; 生产缺乏规范化和产品意识等因素导致质量波动较大; 现代石膏建材仍大量使用天然石膏,氟石膏还未被大规模应用。

表1 主要工业副产石膏基本性质

许多研究者利用焦炭、高硫煤或活性炭为石膏还原剂来制硫酸并联产水泥,然而此方法有分解温度高(1 450 ℃)、SO2浓度低(质量分数为5.5%~6.2%)、副产利用率低(联产水泥)、操作难度大(分解/烧制在同一窑内进行)等缺点。 四川大学提出的利用硫磺还原磷石膏技术,实现了低成本硫酸(约为300 元/t)和高纯氧化钙的制备[14]。在此基础上,本研究通过分析氟石膏成分,利用硫磺为还原剂,通过两段法分解氟石膏,从而制备得到高纯氧化钙和二氧化硫气体(制备硫酸),实现硫、钙资源厂区内循环。

1 反应原理及热力学分析

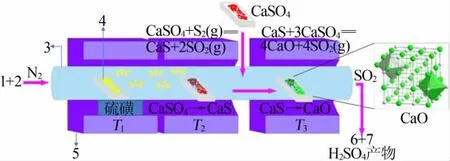

本文提出利用还原剂硫磺,还原、氧化两段分开来还原分解石膏的方法。 其反应分两步进行。 一段反应:以氟石膏为主要原料在焙烧窑内进行焙烧,CaSO4在还原剂硫磺的作用下分解出中间产物CaS;二段反应:中间产物CaS 再与CaSO4反应生成SO2和CaO,分解出的含SO2窑气从窑尾排出,经换热、除尘、洗涤、干燥、转化、吸收后生产出硫酸。 其反应式如(1)~(3)所示,其吉布斯自由能由软件HSC 6.0 计算所得。 由计算可知一段反应温度为935 ℃,二段反应温度为1 174 ℃。

该工艺能有效降低能耗,提高尾气中SO2浓度。

2 实验过程及分析

2.1 氟石膏原料分析

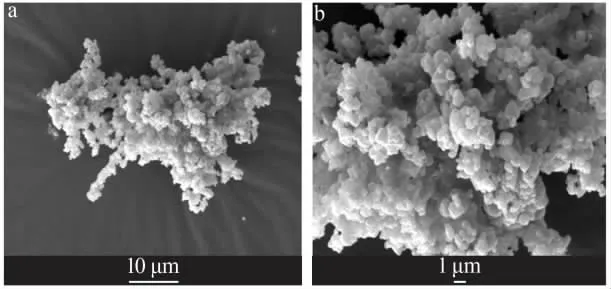

图1 是氟石膏样品的扫描电镜图(扫描电镜型号为JSM-7500F)。 氟石膏属于正交(斜方)晶系,晶体呈团簇性柱状或厚板状;集合体呈块状或纤维状。晶粒大小为0.5~2 μm。 表2 为能谱分析结果。 由表2 可知,除了主要成分硫酸钙外,还含有少量有机杂质(C 元素),而其他杂质离子,如F、Al、Mg、Si 等含量较少。 用三氧化硫重量法测得CaSO4质量分数为93.15%。

图1 不同放大倍数的氟石膏显微结构

表2 氟石膏主要元素组成

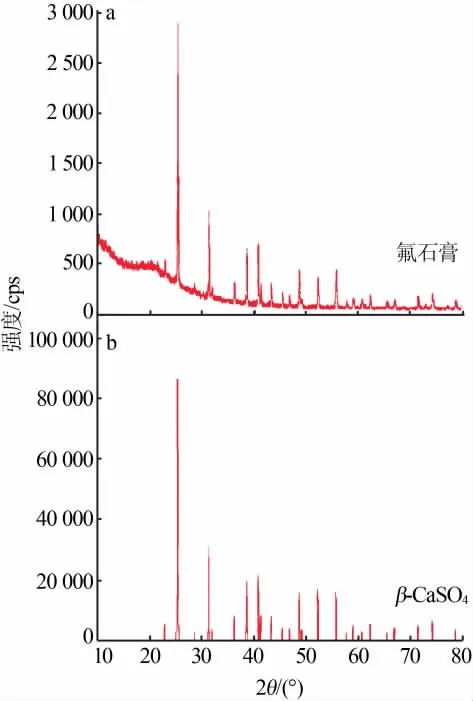

图2 为氟石膏XRD 谱图(X 射线衍射仪型号为X′Pert Pro)。 图2 结果表明,氟石膏主要为β-CaSO4,主要成分为CaSO4·0.5H2O。

图2 氟石膏XRD 谱图(标准卡片为β-CaSO4)

2.2 实验仪器和方法

2.2.1 实验装置

硫磺还原氟石膏的工艺实验采用程序升温管式炉反应系统,针对不同工艺条件的优化进行研究。实验原理如图3 所示。 所用具体原料为:工业硫磺,质量分数为99%;氟石膏;N2,质量分数为99.5%。仪器为:RIPSCU 型配气系统;GSL-1500 型管式炉;LFT1400C 型三温区管式炉;L/L-S 型电子天平;DHG-9140A 型电热恒温鼓风干燥箱;FW400A 型高速万能粉碎机。

图3 硫磺分解氟石膏实验原理图

2.2.2 实验步骤和分析方法

二段硫磺还原氟石膏实验基本步骤为: 分别称量硫磺和脱水后的氟石膏原料放入两个瓷舟中,样品质量配比参照杨秀山等[15]发表的硫磺还原磷石膏实验。硫磺瓷舟放置在三区管式炉温度段一区,氟石膏瓷舟放置在温度段二区,见图3。 硫磺在一区加热至气化后,由通入的N2气流(200 mL/min)吹送至氟石膏二区, 经过还原反应由NaOH 收集SO2与硫磺气体。 氟石膏在被硫磺还原为CaS 后,添加氟石膏放入二段管式炉里进行氧化反应,全程通入N2保护气体,二段反应氟石膏添加量由一段反应后CaS 含量按反应式(2)算出。 其中,一段反应的CaS 含量由碘量法自动氧化滴定仪测定[16],CaSO4含量由三氧化硫重量法测定[17],二段反应后的CaO 含量由蔗糖法测定[18]。

2.3 实验结果分析

2.3.1 一段反应温度对还原分解实验的影响

一段反应分两个温区, 为了使硫磺气体充分接触氟石膏,原料配比为适当硫磺过量,即m(硫磺)∶m(氟石膏)=12.18/10.03,反应温度分别为700、800、900 ℃,反应时间为2 h。 实验结果表明,一段反应后CaS 质量分数分别为78.38%、82.44%、83.51%。温度为800、900 ℃时,CaS 的含量较高,从而导致二段反应后氧化钙的含量较高。 考虑到节能,一段反应温度定为800 ℃。 其一段反应后物料的XRD 图如图4所示,图4 表明大部分物质为CaS,有小部分为CaSO4·0.5H2O。

图4 一段反应后物料XRD 谱图(800 ℃)

2.3.2 二段反应温度对还原分解实验的影响

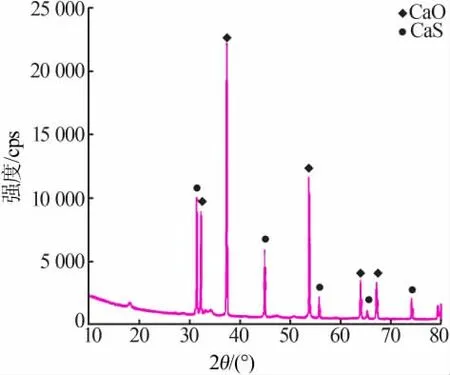

硫磺气化温度为450 ℃, 硫磺与氟石膏反应温度为800 ℃,反应时间为2 h。然后取出一部分产物,再按n(CaS )∶n(CaSO4)=1.2∶3 添加氟石膏,混合后放入管式炉中1 000、1 100、1 200 ℃进行二段反应1.5 h。 实验结果显示氧化钙质量分数分别为84.91%、83.21%、85.38%。 由此可知二段反应温度对氧化钙含量影响不大,考虑到节能,二段反应温度定为1 100 ℃。 图5 为二段反应后物料XRD 谱图,表明二段反应后大部分为CaO,有少部分CaS。得到的氧化钙采用蔗糖—CO2法进一步提纯, 其提纯后氧化钙纯度达到99.87%。

图5 二段反应后物料XRD 谱图(1 100 ℃)

2.3.3 二段物料配比对还原分解实验的影响

硫磺气化温度为450 ℃, 氟石膏与硫磺反应温度为800 ℃,反应时间为2 h。然后取出一部分产物,再按不同配比[n(CaS)∶n(CaSO4)=1.6∶3、1.4∶3、1.2∶3]添加氟石膏, 混合后放入管式炉中在1 100 ℃进行二段反应1.5 h。 实验结果显示氧化钙质量分数分别为61.35%、79.64%、83.79%。 由此可知,随着硫酸钙的配比提高,氧化钙的纯度提高至83.79%。 因此二段反应最佳物料配比为n(CaS)∶n(CaSO4)=1.2∶3。

3 生产成本分析

依据四川德阳宏达集团万吨级硫磺分解磷石膏制硫酸技术[11]进行工程放大,以12 万t/a 硫磺分解氟石膏制硫酸为例,原材料价格按2019 年6 月价格计算。其中,硫磺为700 元/t,水为0.4 元/t,电为0.7 元/(kW·h),标 煤为600 元/t,氧化 钙(85%)为500 元/t,蒸汽为100 元/t,工资福利为31.5 元/t,制造费用为20 元/t。 计算得硫酸生产成本为117.9 元/t,远低于硫酸市场价格。 硫酸价格中最敏感的主要是硫磺、煤和副产物氧化钙的价格,本工艺建议利用高硫煤;硫磺价格越高本工艺越有优越性;副产物氧化钙价格主要依赖氧化钙的纯度, 在保证其纯度的同时尽量选择灰分较低的高硫煤或利用煤气作为热源。

4 结论

硫磺还原分解工业副产物氟石膏是一条实现低能耗、硫钙资源循环利用的技术。通过对氟石膏样品成分分析可知其为β-半水石膏,主要成分CaSO4质量分数为93.15%。 最佳反应条件为:一段反应温度为800 ℃、保温2 h,二段反应温度为1 100 ℃、保温1.5 h,物料配比为n(CaS)∶n(CaSO4)=1.2∶3。 一段反应得到的CaS 质量分数为83.51%,二段反应得到的氧化钙纯度为85.38%,并可进一步提纯到99.87%。硫酸生产成本估算为117.9 元/t,远低于硫酸市场价格,具有较大的市场前景。