灭火弹外表面预制破片沟槽壳体爆炸破碎效果仿真研究*

2020-07-09张志彪王雨时王光宇

黄 天,张志彪,王雨时,闻 泉,王光宇

(南京理工大学机械工程学院, 南京 210094)

0 引言

在内部装药爆炸加载下弹丸壳体膨胀破碎和形成破片是一个十分复杂的物理过程,主要包含内部装药的爆轰以及弹丸壳体塑性大变形和断裂。国内外学者在这一领域开展了长期大量的工作。早期国外学者提出了经典的Mott分布理论和破片初始速度计算公式[1-2]。随后众多学者利用高速摄影和破片回收技术,分析了不同材料壳体膨胀破碎过程[3-7]。随着计算机技术的发展,数值模拟方法广泛应用于弹丸壳体膨胀破碎过程,孔韶祥、张志彪等针对不同的壳体,通过数值计算研究了壳体的破碎规律[8-9]。刘耀鹏、李涛、陈玉昆等对弹丸结构、装药结构和弹形对灭火效能的影响也做了大量研究[10-12]。森林灭火弹的作用原理不同于一般炮弹的作用原理,不需要形成大量的杀伤破片[13],但要保证灭火剂的抛撒均匀性。因此在设计森林灭火弹结构时,拟在弹体上预制沟槽,从而保证壳体均匀破碎。文中采用软件ANSYS AUTODYN和基于Mott分布理论的Stochastic模型,对某弹体外表面预制破片沟槽的森林灭火弹爆炸时壳体破裂形成破片的过程进行数值模拟,研究壳体产生的破片大小及其空间分布规律以及抛撒药管制造和装配偏心对壳体破碎的影响,并将破片形成规律与相关试验结果进行对比分析。

1 数值计算模型及材料参数

1.1 Stochastic模型

Stochastic随机破坏模型基于概率统计方法模拟材料的固有缺陷分布,在材料模型内随机添加一些弱化点,模拟真实情况下材料的失效破坏,从而得到弹丸壳体破碎形成的自然破片[14]。在描述弹丸壳体自然破片大小和质量分布时,Stochastic破坏模型应用了Mott分布:

式中:P是应变ε时的破坏概率;C和γ是取决于材料性质的常数[15]。

在设置模型的分布参数时,一般在材料破坏应变的45.5%时产生弱化点,P的初始值要大于0.05。当γ值取10时数值计算中形成的破片数与试验相符[15]。

1.2 数值计算模型

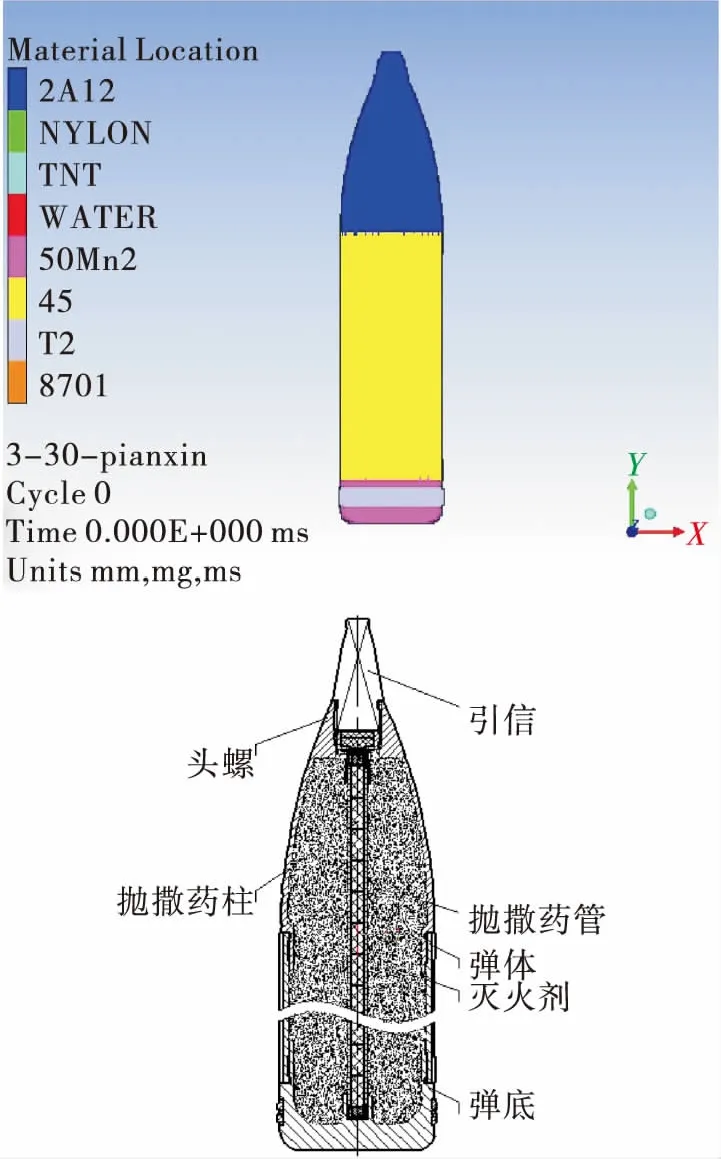

文中数值计算的对象为所设计的灭火弹。弹丸重约14 kg,弹丸直径119 mm,预留刻槽为V形,开口60°,深度2.2 mm,约为三分之一的弹体壁厚。主要由引信、头螺、弹体、弹底、抛撒药管和液态灭火剂等组成。抛撒药管中装有梯恩梯药柱,总药量63.84 g。

由于主要研究对象为弹体,所以忽略引信的内部结构将引信简化为一个整体,建立计算模型,如图1所示。

数值模拟的拉格朗日算法将弹丸划分成多个单元网格来分析战斗部的爆炸过程,大塑性变形使单元失效从而产生破片,但是删除失效单元会导致破片严重失真。而光滑粒子流体动力学算法将弹丸粒子化,不存在单元删除从而避免了破片形状的失真,适用于处理大塑性变形等问题[16]。文中的数值模拟研究采用显式动力有限元程序AUTODYN,模型各部件用光滑粒子离散,通过多次数值仿真试验将粒子大小取为1 mm,有无刻槽的计算模型分别有1 484 028个粒子和1 668 658个粒子。在位于引信与弹丸连接处的扩爆药一端中点位置设置为起爆点。

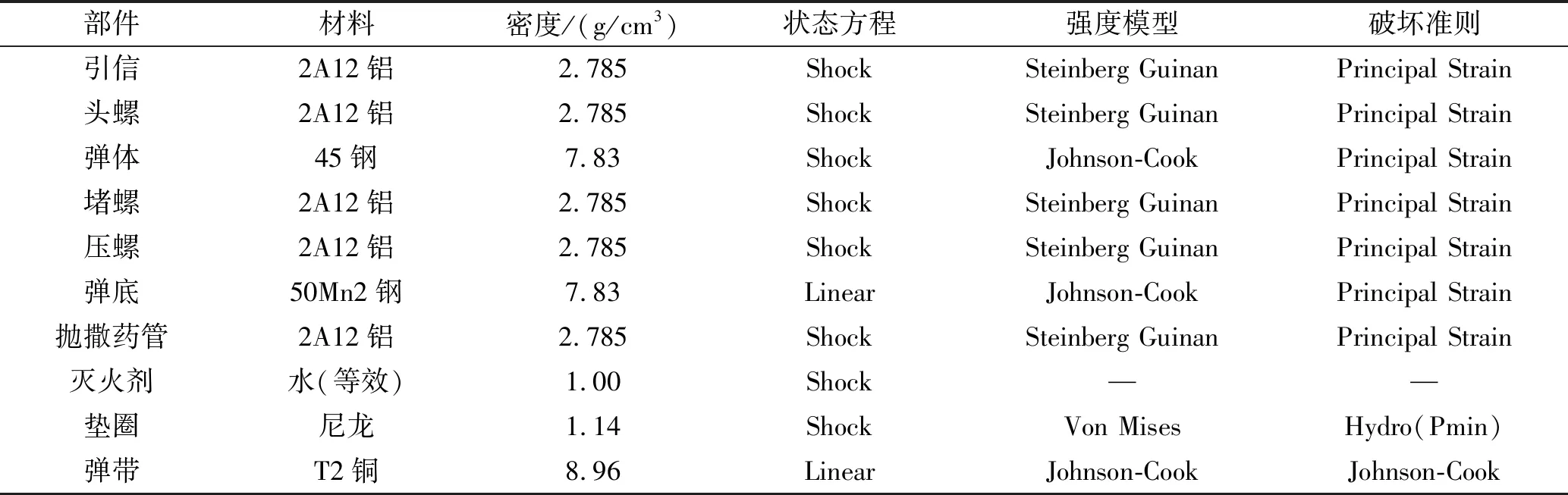

1.3 材料本构方程及破坏准则

引信、头螺、堵螺、抛撒药管与压螺材料均为2A12铝合金;加强帽与弹体材料为45钢;弹底材料为50Mn2钢;弹带材料为T2铜;灭火剂材料属性与水相似,仿真时将其用水替代;塑料垫圈材料为尼龙。纸垫片材料为纸板,仿真时忽略。头螺和抛撒药管采用Shock 状态方程和Steinberg Guinan强度模型;弹体采用Linear状态方程和Johnson-Cook强度模型;弹底和弹带采用Linear状态方程和Johnson-Cook强度模型。各材料模型主要仿真参数如表1和表2所列。除45钢材料的仿真参数取自文献[17]外,其它均取自AUTODYN材料数据库。

图1 灭火弹计算模型

抛撒药柱为梯恩梯炸药;扩爆药为8701炸药。炸药采用JWL状态方程,其压力形式为:

式中:C1、C2、r1、r2为常数,具体参数如表3所列。梯恩梯炸药参数取自AUTODYN材料库,8701炸药参数取自文献[18]。

表1 主要材料的仿真参数及模型

表2 材料模型主要参数

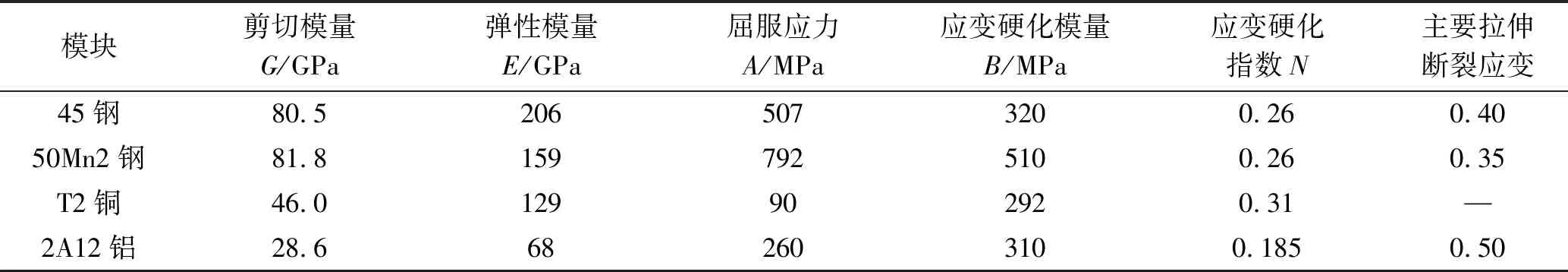

表3 炸药JWL状态方程

2 数值模拟结果与分析

2.1 外表面有无预制沟槽壳体破碎数值模拟结果与分析

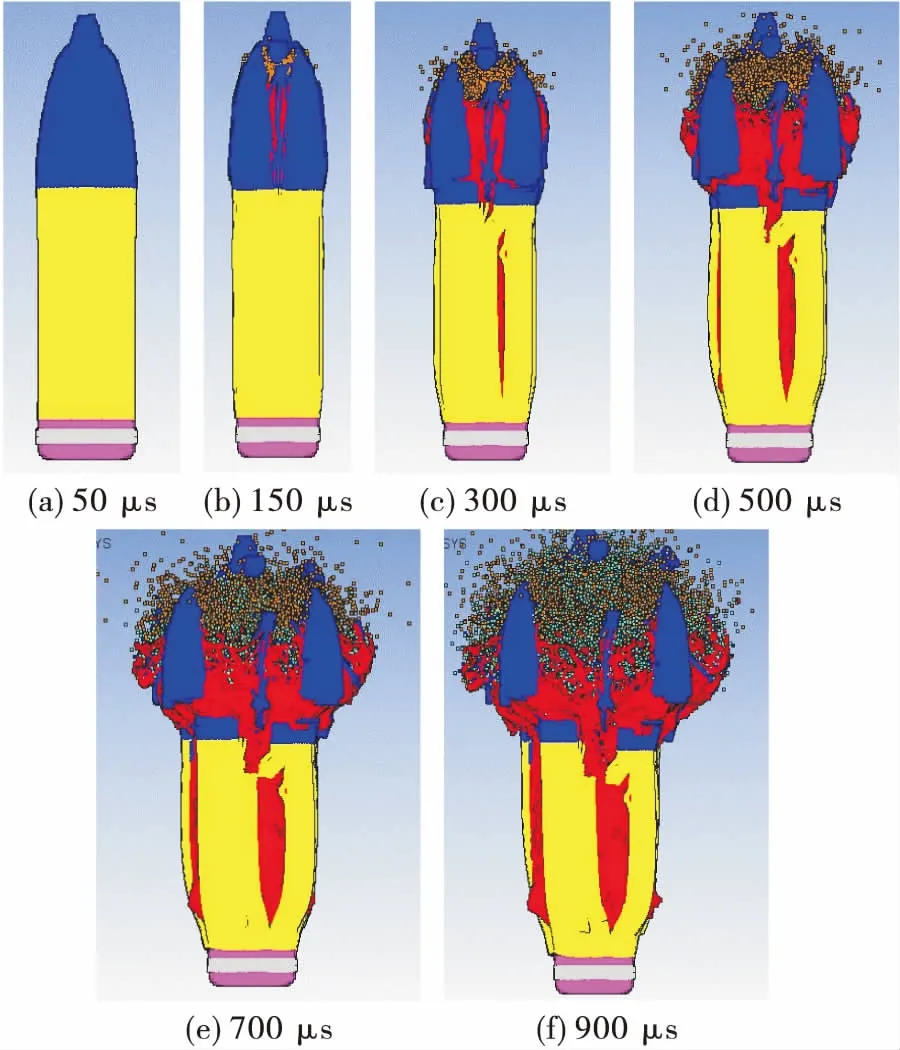

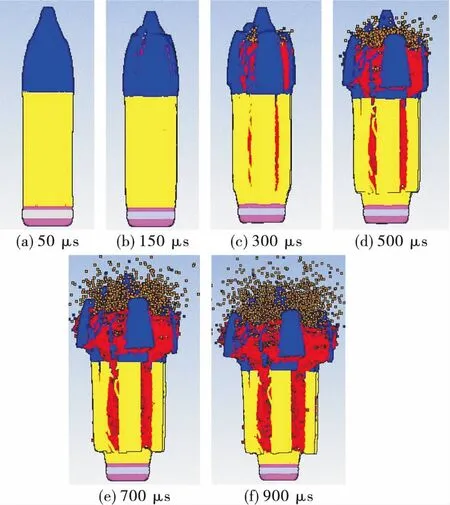

基于上述弹丸的计算模型,V形刻槽弹丸壳体在内部装药作用下膨胀和破裂的过程如图2所示。在内部压力下,接近设置起爆点处的弹丸头螺首先膨胀,在0~100 μs内,头螺逐渐膨胀,但并未出现撕裂,同时弹体几乎未发生变形,如图2(a)。随着内部压力的持续作用,150 μs时弹体撕裂并进一步膨胀,头螺开始形成大量破片,如图2(b)。

图2 V形刻槽弹丸壳体破碎过程

弹丸壳体的进一步膨胀过程如图2(c)~图2(f)所示。从破片的形成过程和分布情况来看,首先在头螺端部产生破片,这主要是因为头螺材料为2A12铝,其强度比弹体弱,使得头螺上端膨胀速度大于下端与弹体连接处的速度,头螺的变形不连续与速度差使其形成了大量破片。弹体部分在内部压力作用下,基本上沿预制沟槽处撕裂,并形成较规则的条状大破片。在整个膨胀过程中,弹底部分基本上未发生变形。

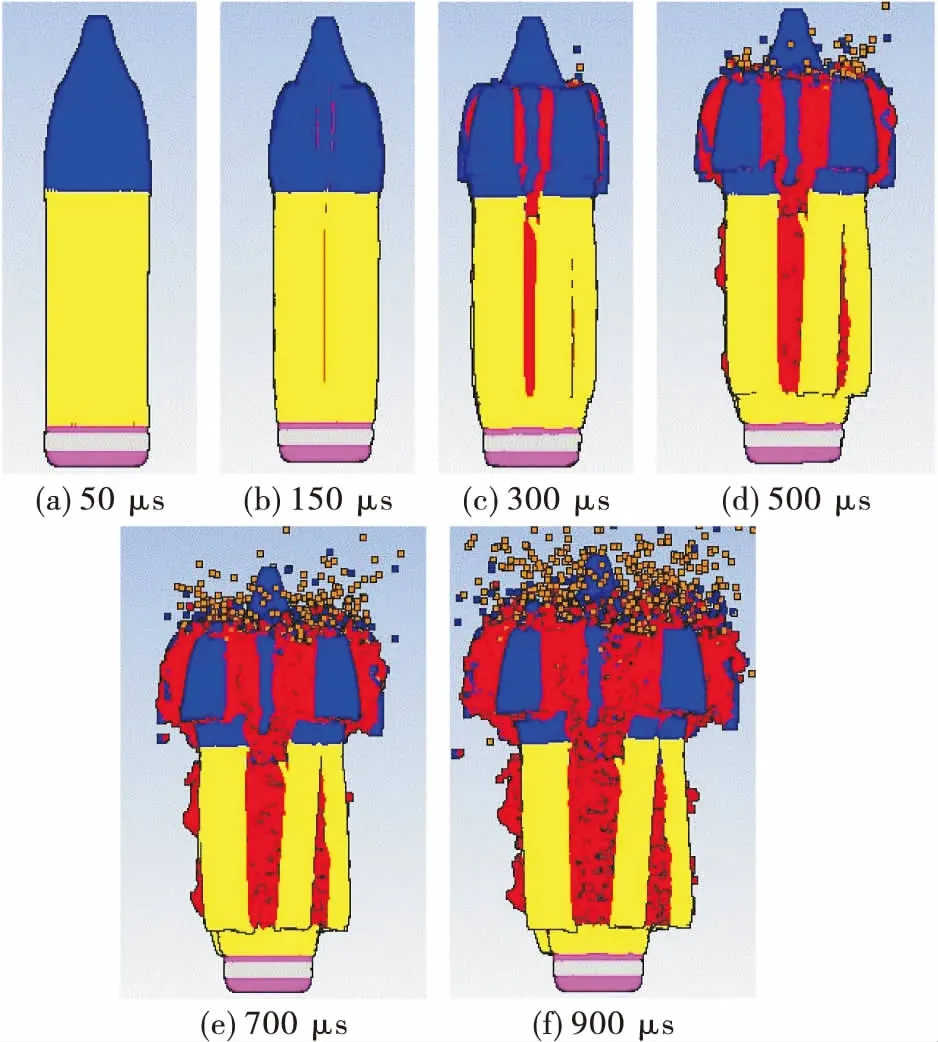

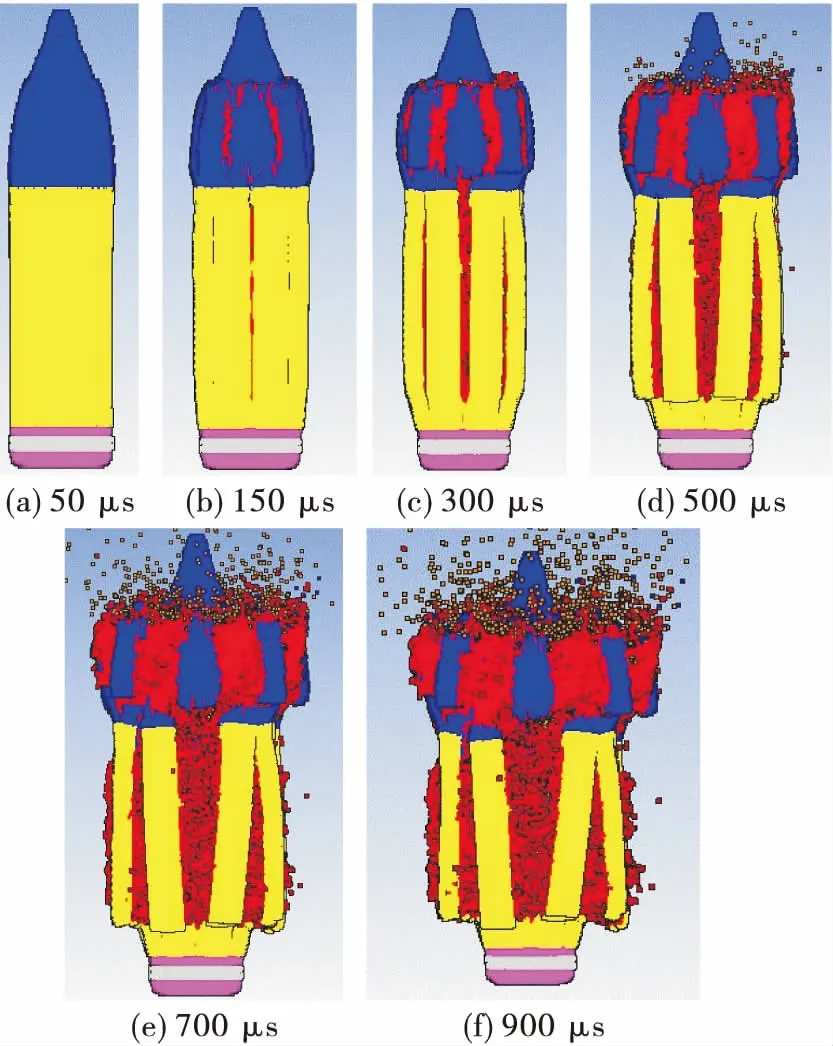

无刻槽弹丸壳体在内部装药作用下膨胀和破裂的过程如图3所示。与V形刻槽弹丸相比,头螺部分膨胀破碎的变化过程基本一致。而弹体部分膨胀破碎相对滞后,如图3(b)~图3(f)所示,300 μs时弹体只是稍微膨胀,刚开始发生明显的撕裂;另外,弹体撕裂时,破碎形成破片不是十分规则的条状。

图3 无刻槽弹丸壳体破碎过程

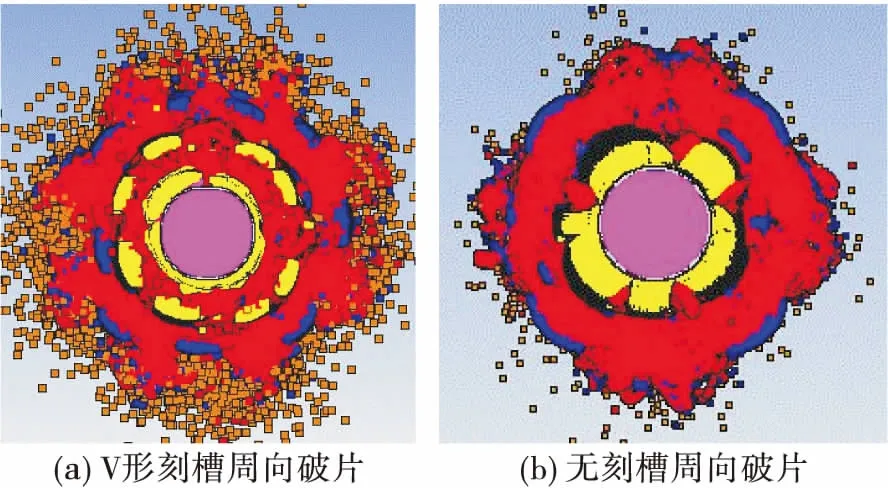

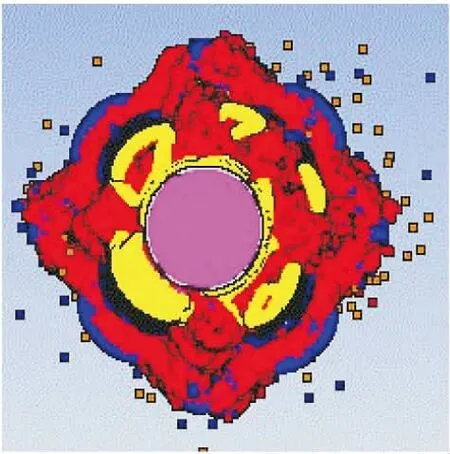

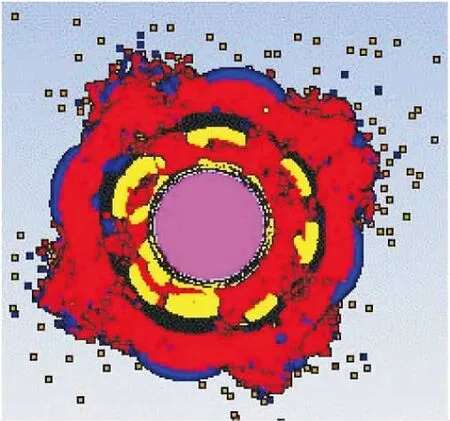

有无预制刻槽的情况下弹体破碎形成的周向破片分布如图4所示,总体上看破片基本上都是长条状。从两者的对比来看,V形刻槽弹体形成的破片分布更加均匀,基本上是按照预制刻槽的位置发生撕裂,形成周向对称分布的8个长条状破片;而无刻槽弹体膨胀破碎形成破片的过程大致上是:壳体在内部压力的作用下,在弹体材料的缺陷(缺陷分布有随机性)处首先出现失效,从而破碎撕裂,弹体形成5条破片,破片形状大小皆不相同,且分布无对称性。从破片的大小与分布看,有刻槽的弹丸灭火剂抛撒更加均匀。

图4 有无刻槽弹丸弹体周向破片对比

2.2 抛撒药管偏心对壳体破碎的影响

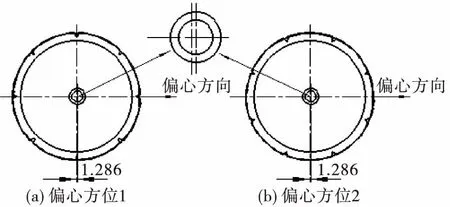

因制造误差和装配间隙,抛撒药管会产生偏心,对极限偏心距离A0进行尺寸链计算:

A0=A1+A2+A3+A4+A5+A6+A7+A8=

0.237 5+0.1+0.255 5+0.05+0.05+

0.255 5+0.1+0.237 5=1.286 mm

式中:A1为弹底盲孔与抛撒药管的极限装配公差;A2为弹底盲孔与弹底加工基准的极限同轴度公差;A3为弹底与弹体螺纹连接的极限装配公差;A4为弹体下螺纹与弹体加工基准的极限同轴度公差;A5为弹体上螺纹与弹体加工基准的极限同轴度公差;A6为头螺与弹体螺纹连接的极限装配公差;A7为头螺盲孔与头螺加工基准的极限同轴度公差;A8为头螺盲孔与抛撒药管的极限装配公差。

极限偏心距离如图5所示。

图5 抛撒药管偏心示意图

如图5(a)偏心方位1时,预制刻槽弹丸壳体在内部装药作用下膨胀和破裂的过程如图6所示。与无偏心时的V形刻槽弹丸相比,头螺部分膨胀破碎的变化过程基本一致。而弹体部分膨胀破碎在偏心方向速度快于无偏心的弹丸,其他3个方向相对滞后,其中偏心相反方向膨胀破碎速度最慢,如图6(c)~图6(f)所示。500 μs时偏心方向弹体基本破碎成2个条状破片,而无偏心时只是刚刚开始断裂;由图7可看出弹体破碎成5块条状破片,其中偏心方向壳体沿预制沟槽破碎成2块条状破片,破片形状与无偏心时的一致,而其他3个方向只破碎成1块破片,破片中央预制沟槽并未断裂。

图6 偏心方位1时预制沟槽壳体破碎过程

图7 偏心方位1时预制沟槽壳体周向破片

如图5(b)偏心方位2时,预制刻槽弹丸壳体在内部装药作用下膨胀和破裂的过程如图8所示。与无偏心时的V形刻槽弹丸相比,头螺部分膨胀破碎的变化过程基本一致,而弹体部分膨胀破碎在偏心方向速度快于无偏心的弹丸。300 μs时弹体开始沿预制沟槽形成破片;700 μs时偏心方向上的半边弹体基本上已经破碎成4块条状破片。由图9可看出弹体破碎成6块条状破片,其中偏心方向上的弹体沿预制沟槽破碎成4块条状破片,而偏心方向反向的弹体只破碎成2块破片,每块破片中央预制沟槽并未断裂。

综上可得,两种偏心方位时,弹体均不能沿预制沟槽完全破碎,由此可见中心爆管偏心对壳体破碎影响明显。将刻槽深度由三分之一弹体壁厚加深到二分之一,仿真得弹丸壳体破碎过程如图10所示。结果显示,弹丸壳体破碎过程基本上与无偏心时一致,弹体均匀地破碎成规则的8块条状破片,达到预期结果。从图11可看出,偏心方位1和偏心方位2时弹丸壳体均破碎成8块条状破片,周向均匀分布,与无偏心时一致,加深预制破片沟槽深度可有效改善壳体破碎情况。

图8 偏心方位2时预制沟槽壳体破碎过程

图9 偏心方位2时预制沟槽壳体周向破片

图10 偏心时加深预制沟槽壳体破碎过程

图11 偏心时加深预制沟槽壳体周向破片

3 试验设计与结果

3.1 试验设计

采用完整弹丸作为试验弹进行静爆试验,以获得内部爆炸加载下弹丸壳体膨胀破碎形成破片的过程。由电雷管通过导线接通电源来引爆弹丸。试验布局如图12所示,利用高速摄影仪对壳体破碎以及破片产生过程进行拍摄,分析弹体预制刻槽对破片形成的影响。拍摄速率5 000帧/s,共设两部高速摄影仪,弹丸放置在两高速摄影仪90°交点处,弹丸与高速摄影仪相距200 m。

图12 试验布置示意图

3.2 试验结果

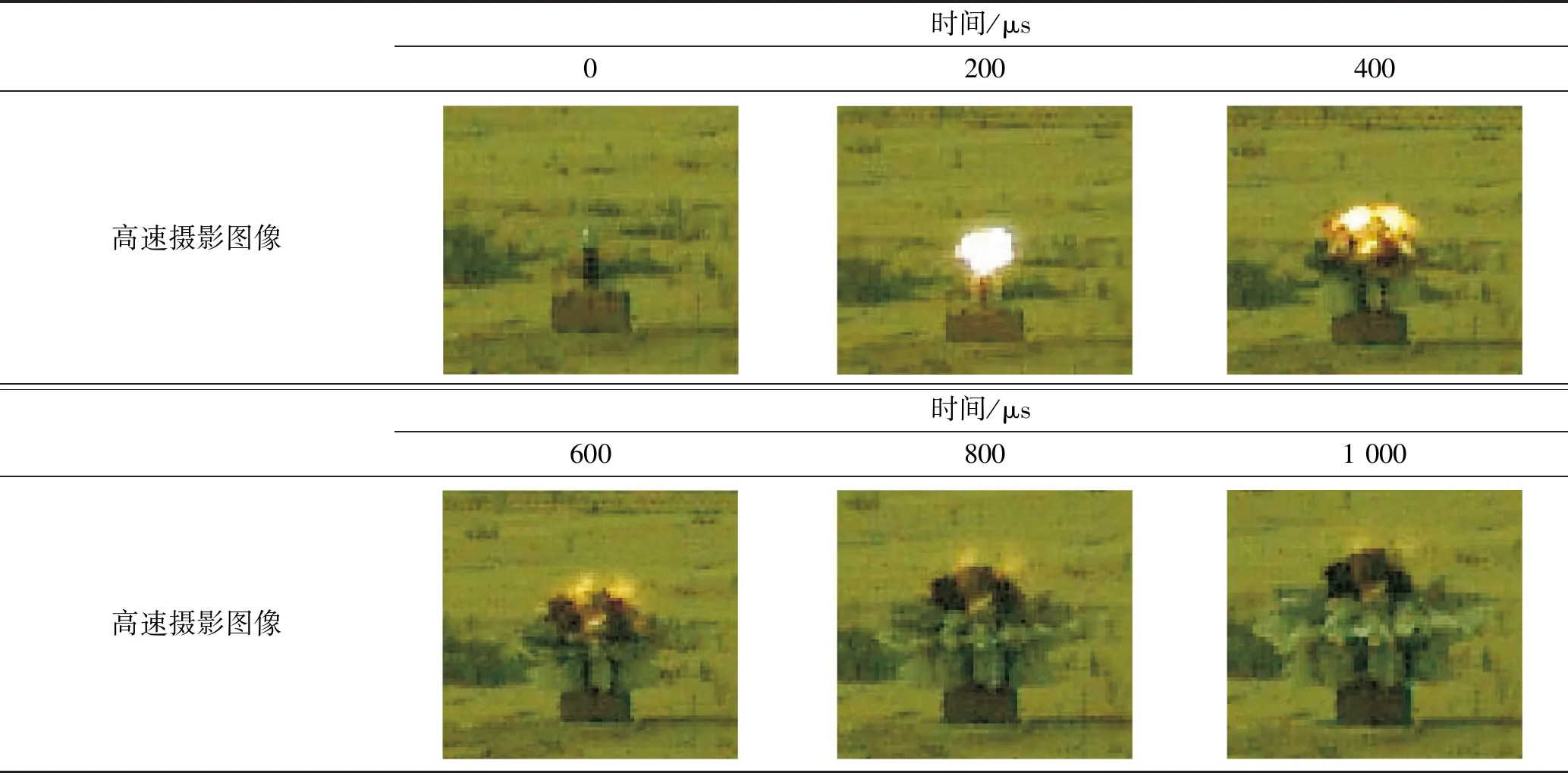

弹丸静爆时,高速摄影仪拍摄的壳体膨胀破碎过程如表4所列。取两部高速摄影仪中画面较清晰的一组,进行对比分析。

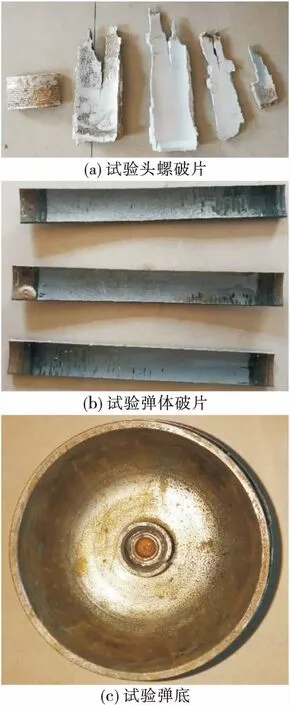

表4显示了弹丸壳体膨胀破碎过程。在炸药爆炸加载下,弹丸头螺处先出现了裂纹,裂纹不断扩张并形成了破片。头螺形成了较多的小破片,弹体沿预制沟槽形成了规则的矩形条状破片,弹底基本上未发生变形。试验回收的弹丸破片进一步验证了壳体膨胀破碎过程,如图13所示。数值模拟的壳体破碎形成破片过程和破片形状与试验结果基本相符。

表4 试验壳体膨胀破碎过程

图13 试验弹破片

4 结论

文中采用数值模拟计算方法对某森林灭火弹中心爆管爆炸时外表面预制沟槽壳体膨胀破碎过程进行了数值模拟,对壳体破碎过程和形成破片的形状及分布进行了研究,并与试验结果进行了对比分析,得到以下结论:

1)采用光滑粒子流体动力学算法避免了仿真过程中的网格删除问题,能够较真实地模拟壳体膨胀过程;通过数值模拟结果与试验结果对比,证明了该方法模拟弹丸壳体膨胀破碎形成破片过程的可行性和可信性。

2)对比分析数值模拟结果与试验结果可知,头螺材料强度较弱,膨胀变形梯度大,会首先形成破片。弹体预制沟槽保证了该灭火弹在较少的中心爆管装药起爆下,使弹体沿刻槽形成破片,且破片大小与尺寸都按预定设计;在相同的中心爆管装药量下,因弹体材料缺陷分布的随机性,未刻槽的弹体破碎形成的破片分布呈随机性,弹体形成的破片大小形状都不相同。弹体预制刻槽保证了灭火剂能够均匀充分地抛撒,从而获得较好的灭火效果。

3)抛撒药管偏心对弹丸壳体破碎情况影响较大,偏心方向弹丸壳体破碎较快,可以按预制沟槽形成规则破片,偏心方向反向则壳体破碎速度较慢,且不能沿沟槽破碎;偏心方位的不同也会对壳体破碎情况产生一定影响;在限定范围内加深预制沟槽深度可有效降低中心爆管偏心带来的不良影响。