光电金属外壳机械加工效率提升研究

2020-07-08郭力汪广扩李虎

郭力 汪广扩 李虎

摘 要:本文以光电金属外壳机械加工效率提升为题,通过厘清一类典型外壳机械加工各工序,分析影响加工时间的各种因素,提出一些效率提升方案,以期能够为当前国内光电金属外壳机械加工企业提升生产效率和产品质量提供一定的理论和实践参考。

关键词:光电金属外壳; 生产管理;效率提升

0引言

光电金属外壳机械加工属于传统的机械加工一类,但因该类外壳通常需要与玻璃光窗气密性封接,此后在装载芯片后还需要与金属底座气密性封接,这就要求光电金属外壳在材料选用、加工精度以及外观要求等方面要不同于普通机械加工零件,本文以一款TO类光电金属外壳为例,通过对影响生产效率的各项因素加以分析,经过对工序的梳理,确保机床在开机时间内能够得到最大化的应用,最终提升产品的生产效率。

1光电金属外壳机械加工案例分析

图1为典型的光电金属外壳底座,该类底座一般采用可伐(4J29)材料加工,材料较薄,表面光洁度、平面度要求高且20显微镜观察不能有毛刺;图2为与底座匹配的金属管帽,结构相对简单,但由于后续需要与玻璃光窗气密性封接,所以对管帽毛刺、缺损等外观要求非常高,本文重点分析TO金属底座的加工。

1.1生产耗时分析

光电金属外壳生产耗时包含内容较多,主要包含工艺编制时间、等待时间、机床加工时间、后续处理时间、检验及质量问题处置时间;优化加工工艺、降低等待消耗、准确制定机床加工时间是缩短产品加工周期的关键因素。

1.1.1优化加工工艺

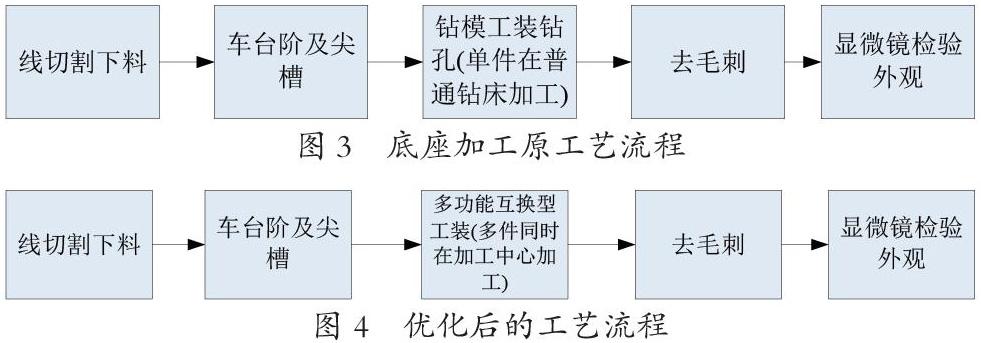

新产品工艺编制首先要分析图纸,遍历整个加工环节,计算工序尺寸及公差,剔除不必要的加工工序,原材料的选购要便捷、加工余量尽量小。在编制工艺时,要与设计图纸的需求和规范进行对照,如果发现设计图纸内容要求远高于实际的加工能力,要在生产加工前与设计人员沟通解决矛盾,确定设计方案和工序后,要将加工生产可能会用到的一些特殊工具、刀具提前准备好,以免出现长时间的机床待机情况;最后还要对每个工序中的技术都要核验、然后选择适合的检验途径,编制好数控程序。例如前述的TO金属底座,按一般的工艺思路,工艺流程图如图3所示,但由于光电金属外壳对孔的高精度要求,单件加工效率较低,且在普通钻床上钻孔后续去毛刺工序就非常复杂;图4为优化后的工艺流程图。

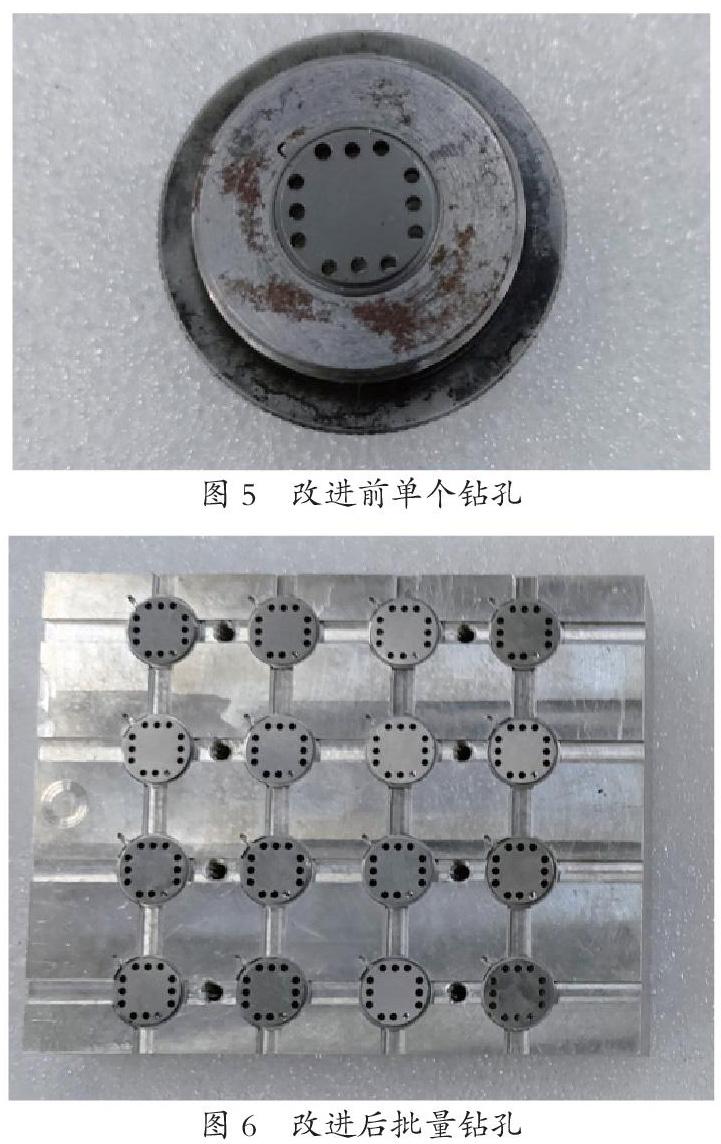

按优化前的工艺,如图5所示,由钻模定位,人工采用钻床逐个钻孔;将单件加工方式改为利用互换性夹具批量加工,如图6所示,装夹时间约为10分钟,一个人可以同时操作3-4台机床,且装夹过程中不消耗机床等待时间,通过改进后每人每天产能比单件装夹提高了8-10倍,单件加工成本可降低80%以上。

工艺在执行阶段,如果遇到新技术或者工艺环节的引进,或者是生产环境发生了转变,出现了新材料或者更为科学的设备等,都要求及时对工艺规程进行修订和完善。因此在工艺运行过程中,对于能够确定的内容要合理调整,以提高生产效率。一旦产品定型,要留存工艺文件和加工程序以便后续生产调用,老产品的工艺文件要拟定专门制度加以管理,一方面下次生产调用可提高效率,同时也要避免后续技术状态带来的质量风险。

1.2科学管理降低等待消耗

在确定加工工艺后,如果立即投入生产,在生产过程中不间断,那将是比较好的生产状态,但在实际生产过程中都存在大量的时间浪费,例如无原材料需采购原材料,材料购回后下料到生产现场还需一定的转运时间,又如车间没有空间也没有条件为每一个操作者配备足够的工具和设备,在众多员工都需要用到某一个工具或者设备时,一个员工在操作,其他的员工便只能等待。

降低等待消耗是提高生产效率的重要方法,采用6S现场管理等方法以及经典工业工程(IE)改善的ECRS四大原则—取消、合并、调整顺序、简化;除掉不必要的步骤和重复步骤,整合作业过程重新配置,改变作业的顺序使作业单纯化,改进现有的工序,从而增加新型高效的工序环节,改善细微顺序来省去浪费;在实际工作中要坚持利用实践来优化理论,用理论来推动实践,最终更好的提高生产效率。

1.3 准确制定机床加工时间

机床加工时间等同于数控机床显示的时间,是从开机后到关机之间的机床工作时间;加工过程耗费的辅助时间,具体是指员工将材料放置到数控机床,以及一系列的正机进刀、停机退刀、测量、清理残屑等辅助操作,这些辅助工作不可避免,由此产生了大量的机床加工工作辅助时间耗费,合理选择切削用量三要素( 切削速度、进给量、吃刀量)对加工工时影响较大,对此详细统筹和计算,对提高生产效率有重要意义。

1.3.1切削速度的选择

数控设备配备多工位刀塔或动力刀塔,具有广泛的加工工艺性能,并在复杂零件的批量生产中发挥了良好的经济效果,数控设备加工,设定的切削速度是加工时间的关键因素,而零件结构、零件材料、数控机床性能、刀具质量都对切削速度有直接影响。为缩短加工时间,切削速度固然越快越好,但是切削速度越快,产生的热量越高,相应的刀具寿命便会受到影响,另外,切削速度太快零件的表面状态、产品精度可能无法满足要求,长期的设备运转,如果无法调整出合适的切削速度,刀具损耗加快,一方面造成成本上升,另一方面也会对产品质量造成影响。

如上述TO底座,如果为常规铝合金材料加工,采用高速整体硬质合金钻花刀具,切削速度低于90mm/min,如果采用相同的切削速度加工可伐件,则会钻尖磨损过快,甚至出现崩刀、断刀,零件质量极不稳定,且刀具成本过高。实践表明,采用高速整体硬质合金钻花刀具,切削速度必须高于150mm/min(一般选择在170-200mm/min),否则其表面粗糙度和尺寸的稳定性不高,刀具的耐用程度下降。

1.3.2進给量的选择

相比切削速度对切削热量的影响,进给量的影响要稍低一些,而与进给量相关的因素为切削力和加工精度,因此实际工作过程中的进给量和转速数值并非完全意义上的反比关系。如果切削力小或者加工精度低,便能适当的提升进给量,反之亦然。由此可知,在相同的加工条件下,已知某个尺寸的零件直径进给量,便可推出其他尺寸零件的进给量。为了缩短加工时间,提高效率,粗加工时应选用较大的进给量;为了保证表面质量及加工精度精加工时应选用较小的进给量。

如上述TO底座,如果为常规铝合金材料加工,采用高速整体硬质合金钻花刀具,进给速度为80mm/min时,进给量为0.1mm/r时,如果采用相同的进给量加工可伐件,则会因为过大的进给速度导致切削刃破坏甚至刀具折断。实践表明,采用高速整体硬质合金钻花刀具,进给量必须小于0.05mm/r,否则加工面容易出现震纹,也会导致排屑不畅引起表面缠伤以及凹坑和斑点。

1.3.3吃刀量的选择

吃刀量是指的一种垂直距离,衡量的對象是已经加工和没有加工的两个表面距离。粗加工时,余量不大,一次走刀切除多余的材料,只留下精加工余量;余量太大,可分多次切削,但第一次的背吃刀量尽可能大。粗加工后留下的余量,精加工时应一次进给切削完成。

光电金属外壳对吃刀量的选择尤为重要,上述TO底座的吃刀量需要小于0.1mm,否则会引起加工面的粗糙度不均匀,边缘处的毛刺飞边过大,甚至会引起变形。

1.4 提高检验及质量问题处置效率

任何企业都难以做到产品零缺陷,特别是光电金属外壳,在设备运转加工过程中,会出现诸如产品外观、尺寸不符合标准被退回要求返修的情况,机械加工过程实际是对零件局部挤压、切削的过程,即便在工艺过程中进行了预防控制措施按公差范围内加工,但机械加工零件尺寸较多,加工过程仍会因为工装等因素造成零件不同程度的变形和回弹,从而导致尺寸的超差,特别是以多品种少批量定制加工为主的机械加工企业,由于交期、成本等原因无法对所有零件以及所有图纸标注的所有尺寸进行严格的过程控制,造成在生产后仍被检出部分尺寸略微超差的情况。

一般情况,光电金属外壳都是采用10倍—20倍显微镜观察毛刺、缺损等质量问题,毛刺多见于孔内,缺损棱边;在零件加工前机械加工企业应与用户沟通重要尺寸,要求客户方提供检验图纸或约定统一的尺寸检验规范,根据重要程度各类产品的尺寸标准制定上应分级对待。此外,在外观检验标准方面,不能依据“无毛刺”、“无划痕”、“无缺陷”、“无色差”等模棱两可的表述,一般情况尽量量化相关标准,若不能量化相关标准,应该采取“封样”的方式按样品外观标准进行比对检验。

2 操作人员充分理解加工工艺有助于缩短加工工时

在工艺人员将工艺编制完成后,操作人员还要依托工艺规程及图纸设计规范操作,完成生产,作为操作人员,要在满足设计规范的前提下,尽可能地以缩短工时为导向,必要时向工艺人员提出更优化的解决方案,方案的选择要倾向于易加工的等级和设计,通过细节的变动,从整体上降低工时损耗,提升加工效率以及加工质量。

经验丰富的操作人员,能准准确的判断何时该调整加工参数,何时该更换刀具,但新员工一般就缺乏相关经验,在加工效率上必然比不上经验丰富的老员工,针对这种情况,企业有必要针对相关操作人员展开专项培训,培训内容要涵盖刀具选择、切削用量的计算与确定、技能熟练度培训等。

3 采用先进的工艺措施

随着时代的发展,工艺措施也要持续改革与创新,需要不断的研发更为先进的生产工艺,从产品结构、产品制造、加工创造以等各环节进行优化和改进。具体而言则是在保障生产效率和产品质量的前提下应当选择高效、必要的工艺措施,降低机械加工成本。工艺如何对于提高劳动生产率至关重要,不能仅仅限于机械加工本身,更应当引用新工艺,改造工艺,创新工艺,引入新技术。例如,部分产品利用激光加工等方式来进行加工可以更好的提高精准度,减少切割过程中的人力成本,进一步提升原材料的使用率,还可以利用少量的甚至不用切割技术来代替当前的切割加工技术;在一定情况下还可通过冲压的方式替代机械加工方式。

如上述TO底座,单批次加工数量在1000以下可以考虑机械加工方式,但单批次加工数量在1000以上且后续持续有需求量,应考虑模具冲压等批量生产方式,是否开模主要取决于产品批量和开模费用,在持续生产的过程中模具还要不断的优化,效率还可进一步提升,冲压行业内类似上述TO底座单台冲床最高效率可达3000件/天,成本相比机械加工降低10倍以上。

此外,更为先进的粉末冶金、3D打印等技术也逐步普及,在从小批量研发到大批量生产的过程中,要不断的引入新技术,提高效率,降低成本以适应市场发展。

4 结语

通过对一类光电金属外壳加工的整个过程进行分析,从构成加工时间的工艺编制等关键因素着手分析,进一步探究了工艺优化、合理选择切削三要素、人员技能水平、采用先进工艺措施等方面对生产效率的影响,为机械加工企业管理提升提供参考。

参考文献:

[1]张学功 机械制造加工企业的工时管理与效率分析[J]. 机电信息

[2]李乾伟, 仲梁维. 车间工艺工时管理系统的分析与设计[J]. 东华大学学报(自然科学版), 2013, 39(004):500-503.

[3]祁光威. 工时定额标准化研究与系统开发[D]. 大连交通大学, 2012.

(重庆声光电有限公司,重庆 401332)