基于PFEP数据分析的数控车床TPM协调生产控制方法

2020-07-08赵思雪

赵思雪

摘 要:以解决传统控制方法在数控生产工作中存在的应用性能低问题为目的,提出基于PFEP数据分析的数控车床TPM协调生产控制方法。根据数控车床的运行状态以及生产任务,生成TPM协调生产计划。收集数控车床在运行状态下的实时数据,并通过构建PFEP表进行数据分析。设计并安装协调生产控制器,并将生产技术与数据分析结果输入其中,最终实现对数控车床的TPM协调生产控制。通过与传统控制方法的对比实验得出结论:应用设计控制方法消耗的生产成本更低,即在应用性能方面具有明显优势。

关键词:PFEP数据分析;数控车床;TPM协调;生产控制

中图分类号:TG659 文献标识码:A

引言

现阶段国内外较为成熟的生产控制方法包括基于FPGA技术的控制方法、基于PLC技术的控制方法以及基于关联预测法的控制方法,然而上述传统的控制方法均存在控制协调性低的问题,在生产工作中的应用性能较低,为此引入PFEP数据分析技术。PFEP数据分析技术就是对生产过程中每一个零件的详细计划数据的分析,并注明所有与生产过程相关的信息。通过该技术的引入以期提高生产控制方法在数控车床TPM协调生产工作中的应用性能。

1数控车床TPM协调生产控制方法设计

1.1生成数控机床TPM协调生产计划

TPM可以分为事后维修、预防维护、自主维护、专业维护等内容组成,其中自主性维修是指每台设备操作人员需要保养、维修设备,每天对自己操作的设备进行点检、更换零件、加油、简单修理、及早发现故障、校正精度等,复杂的维修还需要专业的保全人员。开展自主维修工作,包括前期清扫、发源和难点问题的解决、设备的总检点、自主检测效率的提高和自主管理体系的最终形成[2]。专业维修则是专门负责设备维修,定期进行设备保养,通过专业的维修人员维修,通过专业的维修人员来改善设备性能。职业维修人员要具备一定的技术水平,协助操作人员进行自我维护工作。因此设备管理人员对设备的管理能力很重要,虽然设备的日常管理由操作人员自主维护,但同时也要有专业、高水平的维修队伍。此外,专业维修队伍的建立也不排除雇佣一些专业社会机构进行一些特殊维修工作。

1.2分析数控机床PFEP数据

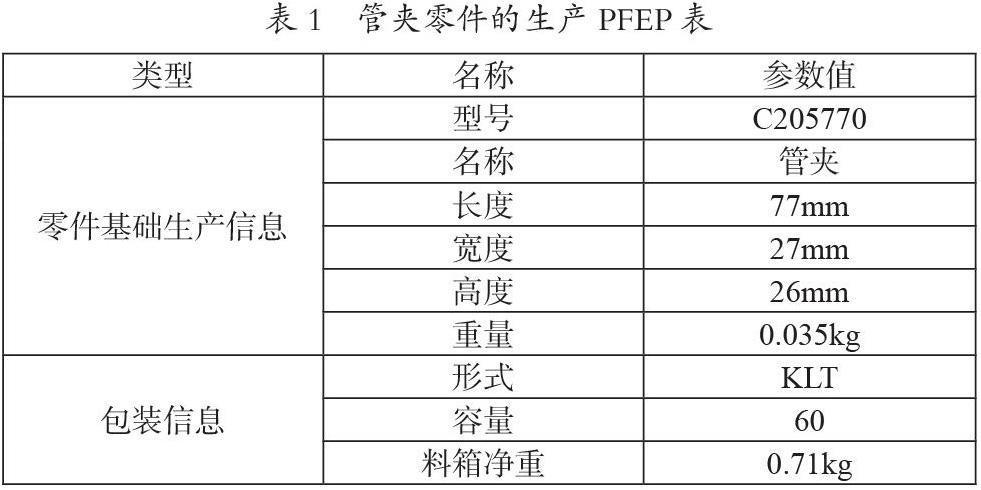

PFEP实施的第一步是建立数据表模板,根据企业的实际需要,对零件信息进行收集、输入。建立 PFEP数据表模板时,要求存储材料信息以最小单位来输入,详细划分信息所含子信息:例如,当物料包装重量信息被记录时,该信息可分为包装容器净重和包装总重量;对包装尺寸可分为长、宽、高三项基本信息。与此同时建立 PFEP表需要考虑以后的数据维护和数据更改等问题,规定需要选择能够进行修改和排序查找的版本,利用 excel表或数据库进行数据输入和保存,以满足数据收集的要求[3]。由于 PFEP表的采集数据量大,并且参与物流配送过程中的多个工序,一旦 PFEP表出现差错,对整个物料配送产生巨大影响,因此要求在建立 PFEP表时严格按照要求执行,杜绝大规模返工修正的错误。在设计 PFEP表参数时,需要根据企业实际需求情况,建立相应的 PFEP表。

1.3实现数控车床TPM协调生产控制

在协调生产控制器的控制下,将数据机床的生产计划输入其中,采用排序配送的物料协调方式实现物料上线配送控制。排序配送方式按生产次序,严格按照车间计划组织配送。一种情况是以传送带的形式,按生产节拍的时间为依据,按一定的频率进行分配[5]。在这种情况下,节拍主要影响排序上线物料分配的频率。受节拍和单件指标的影响,两个物料之间的时间间隔。按车间生产计划确定一定时间间隔,按此间隔组织一次配送,然后将所分配的物料严格按生产计划安排分配。在设备故障时调整生产计划,并在生产控制器的驱动下实现数控车床TPM协调生产控制。

2对比实验分析

为了测试设计的基于PFEP数据分析的数控车床TPM协调生产控制方法的控制效果,选择某生产工厂作为实验环境[1]。选择的生产工艺的生产零件包括管夹、齿轮、螺丝等,在PFEP数据分析技术的应用下,管夹零件的数据表如表1所示。

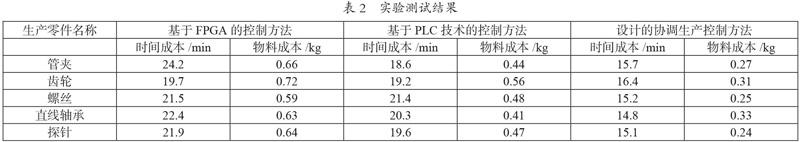

分别将设置的三种控制方法转换成数控车床可以直接运行的程序,嵌入到硬件环境中。根据实验目的可以看出,主要测试控制方法在生产工作中的应用性能,因此设置的测试指标为生产成本,具体包括时间成本和物料成本,由此间接的反映出控制方法的控制效果以及应用性能。统计10个零件的生产工艺,经过相关数据的统计,得出实验结果,如表2所示。

从表2中可以直观的看出,应用三种控制方法,数控机床的平均生产时间成本分别为21.94min、19.82min和15.44min,另外从物料消耗方面来看,平均物料成本分别为0.648kg、0.472kg和0.280kg。由此可见,与两个对比方法相比,在设计的控制方法下,相同生产工艺的成本消耗量更少,应用性能更高。

3结束语

数控车床的生产效率直接影响了企业的经济效益和運营效率,通过PFEP数据分析的应用,有效的解决了传统控制方法存在的应用性能低的问题。从实验结果中可以看出,通过设计控制方法的应用,最大限度的降低了生产成本,从而提高工业生产工作的效率,满足生产要求。

参考文献:

[1] 刘武常, 陈锋. 基于FPGA的数控机床步进电机高精度控制[J]. 微型电脑应用, 2019, v.35;No.318(10):158-160.

(派克汉尼汾流体连接件(青岛)有限公司,山东 青岛 266000)