一种夹持轮胎式泊车装置设计

2020-07-08解继红刘嘉耀马晓晨胡雅男

杜 勇,解继红,刘嘉耀,马晓晨,胡雅男

(晋中学院机械学院,山西晋中030619)

随着汽车数量的急剧增加,停车难已成为亟待解决的问题,立体停车库及相应的立体停车库搬运设备成为研究热点.[1~3]立体停车库搬运设备主要有横移台车+有轨泊车机器人的组合式和无轨泊车机器人,无轨泊车机器人主要有载车板式、梳齿式和夹持轮胎式,其中载车板式需配有多台载车板,梳齿型需要与装有梳齿的支架配合使用,[2~3]因此本文设计了一款夹持轮胎式泊车装置.

1 设计分析及整体机构设计

泊车装置工作流程为:泊车装置驶入汽车底盘下,夹紧机构自动调节适应不同轮距,夹紧轮胎并进行一次小幅抬升,在夹紧过程中需要具有自锁性保障汽车的稳定性;完成夹紧后抬升机构进行整车的抬升,将车辆放入车位之后,抬升机构和夹持机构依次复位,释放车辆.

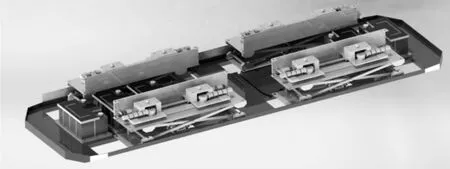

分析多种轿车的轴距、轮距、车长及重量等参数,确定自动泊车装置宽度为1200mm,长度为4900mm,高度为120 mm,工作载荷为2 000Kg.

图1 泊车装置整体结构

基于以上分析,泊车装置主要由夹持机构、抬升机构、行走系统和驱动系统组成,整体设计结构如图1所示.

2 夹持机构设计

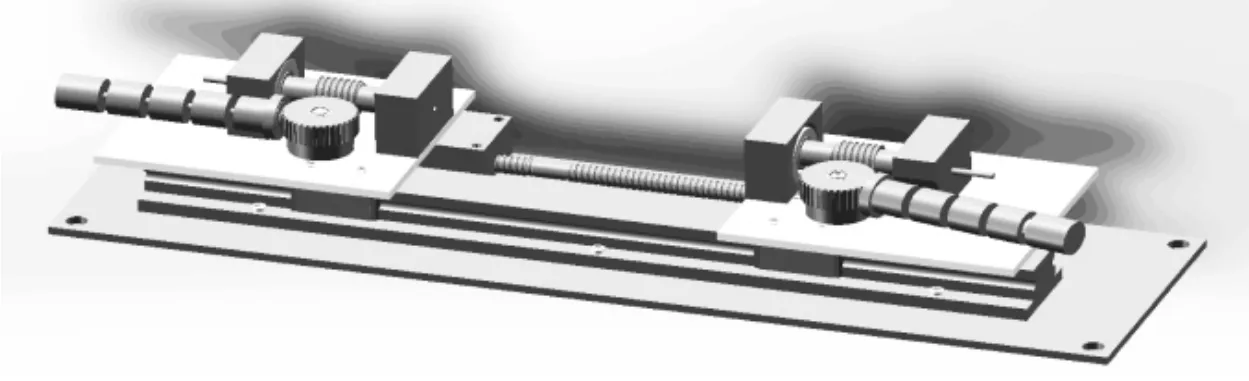

2.1 夹持机构结构设计和运动分析

夹持机构(如图2)中蜗轮蜗杆带动夹持臂进行90°的旋转运动完成夹持臂的伸缩,通过正反牙双头梯形丝杠使两个夹持臂在滑轨上相对运动,调节轴距进行轮胎的夹紧.夹持臂圆柱面加工有梯形槽,使夹持臂与轮胎能够良好接触,同时,蜗轮蜗杆具有自锁性,保障夹紧轮胎后的稳定性.

图2 夹持机构

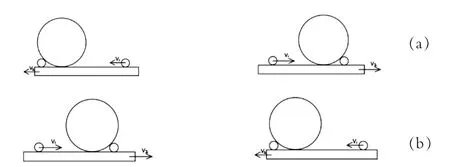

夹持机构可依据不同轴距进行自动调节,有以下两种情况:

(1)当轴距L1较大时,外侧夹持臂先碰到轮胎停止运动,内侧夹持臂在丝杠带动下继续动作,夹紧轮胎,如图 3(a)所示;

(2)当轴距L1较小时,内侧夹持臂先碰到轮胎停止运动,外侧夹持臂在丝杠带动下继续动作,夹紧轮胎,如图 3(b)所示.

图3 夹持机构运动

图中V1是摇臂相对于地面的绝对速度,V2是夹紧机构支撑板相对于地面的绝对速度.

2.2 夹持机构受力分析及动力选择

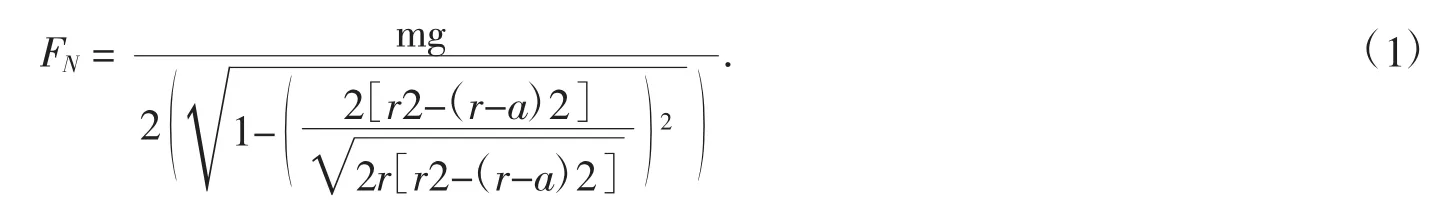

如图 4(a)所示,轮胎半径为 r,摇臂中心距地面高为 a,则 OA=OB=OC=r,OD=r-a,FN为夹持臂对轮胎的支持力,拟定车重力为4mg,每个轮子承重为mg,由轮胎受力分析图可得出:

图4 轮胎及夹持臂受力分析

如图4(b)所示,b为夹持臂固定端,a为自由端,L为夹持臂长度,夹持臂直径为d,F为轮胎对夹持臂的正压力(F=FN),M为弯矩,夹持臂最大拉应力σmax=,许用切应力[σ]>,其中抗弯截面系数Wz=,截面面积S=π()2,若满足最大拉应力σmax和许用切应力[σ],取安全系数为1.2,则夹持臂直径d=42 mm符合设计要求.

在夹持机构中,蜗轮蜗杆传动比为1:30,选用28BYG250C-0071型步进电机,夹持臂承受轿车重量产生的负载通过双头丝杆传递给其驱动电机,经计算,选用42BYG250C-0151型步进电机.

3 抬升机构设计

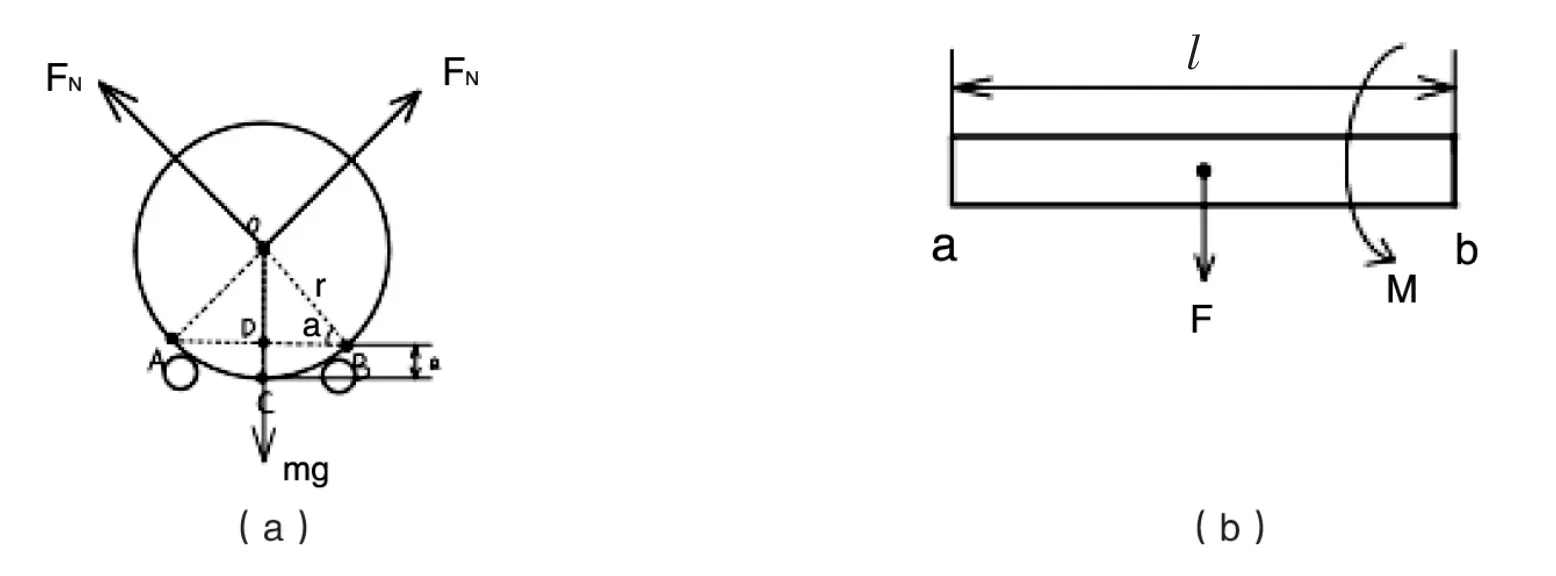

抬升机构如图5所示.

抬升机构完成汽车的抬升与下降动作,其主要结构为电动机(86BYG350AH-0201型步进电机)、行星减速器(1:8)、螺旋千斤顶、剪叉梁、滑轨等组成,其工作原理为:夹持机构的夹持动作完成后,电动机带动螺旋千斤顶的螺杆旋转(伸长或缩短),其力作用于剪叉机构中有滑块的一端,使剪叉机构角度发生变化而使滑块运动,从而实现剪叉梁抬升或下降.

图5 抬升机构

4 行走系统设计

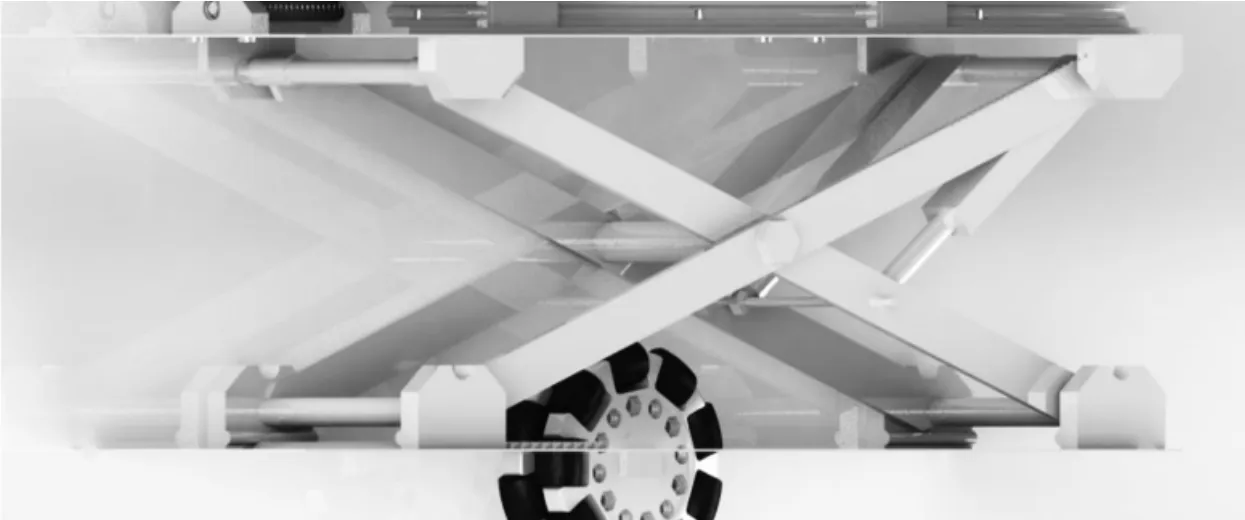

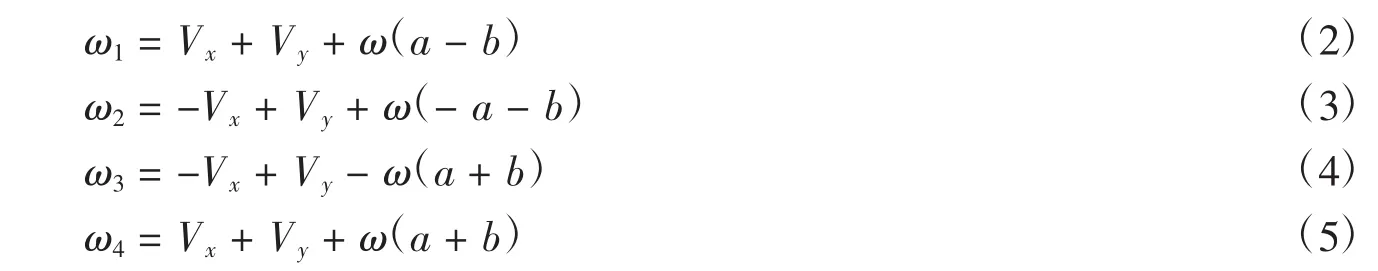

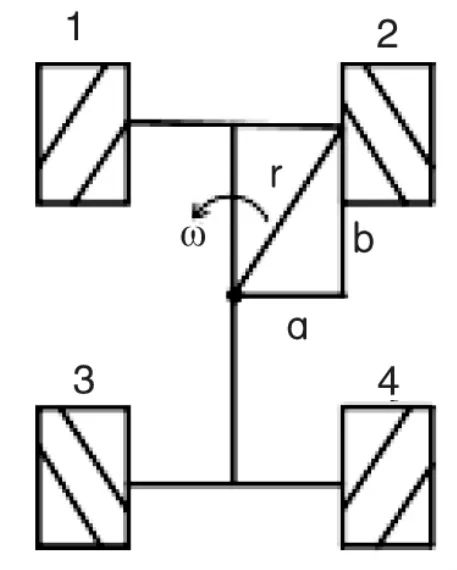

行走机构采用如图6布置的麦克拉姆轮作为行走轮,由分析可得出:

图6 行走系统布置

其中a为车体中心距轮子左右的距离(m),b为车体中心距轮子前后的距离(m),r为车体中心距轮子的距离(m),Vy为轮子 y轴方向的速度(m/s),Vx为轮子 x方向的速度(m/s),ω 为车体中心角速度(rad/s),ω1、ω2、ω3、ω4分别为 1、2、3、4 号四个轮子的角速度(rad/s).

依据以上分析,四个麦克拉姆轮分别由四个驱动电机(SH30506三相单/双脉冲步进电机)独立控制,即可实现泊车装置的前进、横移、斜行、转弯等全方位移动,行走速度为30m/min.

5 小结

该泊车装置可以进入汽车底部,采用蜗轮蜗杆伸开夹持臂,电机驱动丝杠带动夹持臂在滑轨上相对运动调节轴距夹紧轮胎,剪叉式升降结构抬升汽车,全方位行走系统完成汽车移动.本文仅对泊车装置进行了结构设计和驱动设计,在自动定位、路径规划等方面还需进一步研究.