低硅铁尾矿高强度微晶泡沫玻璃的研制

2020-07-08孙强强杨文凯李兆

孙强强,杨文凯,李兆

(商洛学院 化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛 726000)

目前,商洛市现有尾矿库133座,累计堆积量近1.25亿吨,占全省总堆存量的34.6%。大宗尾矿库40个,累计堆存量已经超过1.03亿吨[1],其中铁尾矿库(9个)堆存量已超过6000万吨,占全市尾矿总堆存量的49.1%,仅商洛柞水大西沟两处铁尾矿库的库存量就达到4876万吨。然而铁尾矿的综合利用率(13.14%)远低于国内外利用水平,不仅造成了大量铁资源的浪费,更对区域经济发展产生巨大的环境压力和安全隐患。因此,对于商洛市大宗铁尾矿的整装开发尤为关键。

目前,对铁尾矿的开发利用主要集中在混凝土砌块、保温墙材、道路填充等低附加值应用领域[2-4]。微晶泡沫玻璃是由基础玻璃粉、助溶剂、发泡剂、晶核剂等原料,经高温熔融、发泡、核化、微晶化等工艺制成的一种气固相均匀共存、具有高附加值的节能材料[5-6]。因其优越的隔热、防火、吸声、防潮性能,微晶泡沫玻璃可作为轻质高强的建筑材料、保温材料或装饰材料,广泛应用于民用建筑、化工、冷藏、地铁、船舶等多种建筑工程[7-12]。尾矿废渣微晶玻璃制品[13]早在2010年社会发展纲要中就已被列为国家资源综合利用行动的发展重点和环境治理的重点。至今,已有诸多学者就尾矿资源在微晶泡沫玻璃中应用展开研究。戚昊等[14]将含钼尾矿的基础玻璃粉、碳粉、硼砂等配比烧制后,获得了密度为 0.2 kg·m-3,热导率为 0.089 W·(m·K)-1,孔径约为 0.8~1.2 mm 的微晶泡沫玻璃,钼尾矿掺入量质量分数达到了40%。舒明勇等[15]以攀枝花钛尾矿为基础原料,以碳酸钙作为发泡剂,Na3PO4·12H2O为稳泡剂,硼砂为助熔剂,经高温熔制、发泡、微晶化等工艺,制得了孔径为1.8~2.2 mm,抗压强度为16.7 MPa的微晶泡沫玻璃。研究发现,稳泡剂的添加提升了基础玻璃物料软化后的黏度,增大发泡温度范围,过长的发泡时间易导致抗压强度的降低。ZHANG等[16]利用锗尾矿和废旧的阴极射线管为基础原料,以SiC为发泡剂,硼砂为助熔剂、TiO2为晶核剂,通过掺入质量分数为40%的锗尾矿,在880℃下熔制30 min,制备了以透辉石为主晶相、抗弯强度为 3.32 MPa、导热系数为 0.68 W·(m·K)-1的微晶泡沫玻璃。

以商洛柞水大西沟低硅铁尾矿为基础原料,通过废玻璃粉、硼砂、碳酸钙等,采用两步法研制微晶泡沫玻璃,并对铁尾矿掺入量及发泡剂进行优选,对发泡及晶化工艺制度进行优化。这不仅可以大幅减少铁尾矿的堆存量,节省对工业原料的消耗,还能有效缓解铁尾矿对环境造成的巨大压力,获得高性能、高附加值的产品,为商洛市区域发展创造环境效益和经济效益。

1 材料与方法

1.1 试剂材料与仪器

商洛柞水大西沟铁尾矿(化学成分见表1,文中均以质量百分比计),废玻璃粉(金视达玻璃装饰公司),三氧化二铝(天津天泰精细化学品有限公司),生石灰(天津天泰精细化学品有限公司),氧化镁(西安化工试剂厂),硼砂(西安化工试剂厂),碳酸钙(天津市津北精细化工有限公司),二氧化钛(天津市百世化工有限公司),氟化钙(天津市百世化工有限公司)。密封式液压压紧化验制样粉碎机(巩义予华仪器CPA2006),箱式电阻炉(巩义予华仪器SHZ-D(Ⅲ)),高温马弗炉(上海广益ECF1-10-14),X射线衍射仪(荷兰帕纳科X'pert Powder PRO),同步热分析仪(德国耐驰STA449F3),电热恒温鼓风干燥箱(上海齐欣科技DHG-9070A),粉末压制成型器(北京东西电子AA7002A),微机控制电子万能试验机(上海精密仪器仪表WDW-50),硬度计(上海视特精密仪器THV-1MD),全自动平板导热系数测定仪(湘潭华丰仪器DRH-III),全自动密度分析仪(贝世德仪器科技3H-2000TD2)。

表1 商洛柞水大西沟铁尾矿的化学成分

1.2 实验方法

1.2.1 基础玻璃粉的制备

以商洛市柞水县大西沟矿业的铁尾矿为初始基础原料。由表1的成分分析可知,矿样主要组分为 SiO2,Fe2O3,Al2O3,CaO 和MgO,且 SiO2含量<70%,属低硅型铁尾矿[17]。依次选取铁尾矿30%~50%,废玻璃粉20%~25%,CaO 7%~12%,MgO 5%~8%,硼砂12%,按一定配比混合配料,于球磨机中混合均匀转入刚玉坩埚,置于高温电阻炉中在1300℃~1400℃熔融2 h,经水淬、干燥、粉碎、过筛(200目筛)后,制成基础玻璃粉。

1.2.2 微晶泡沫玻璃的烧制

按一定比例将基础玻璃粉(95%)、发泡剂碳酸钙(1.5%~2.5%)、复合晶核剂TiO2+CaF2(2.5%~3.5%)通过机械搅拌混合均匀,装入预先铺好脱模纸的刚玉坩埚中,震荡密实。移入高温马弗炉中以 10℃·min-1,升温至 900℃~910℃发泡保温 20~25 min。以 15 ℃·min-1,升温至 1030 ℃~1040 ℃核化 30 min,再以 10 ℃·min-1升温至1150℃晶化1.5~2.5 h,热处理完毕随炉冷却至室温,即可制得微晶泡沫玻璃。按照建筑材料行业标准JC/T 647-2014对样品的抗压强度、表观密度及热导率进行测试。

2 结果与讨论

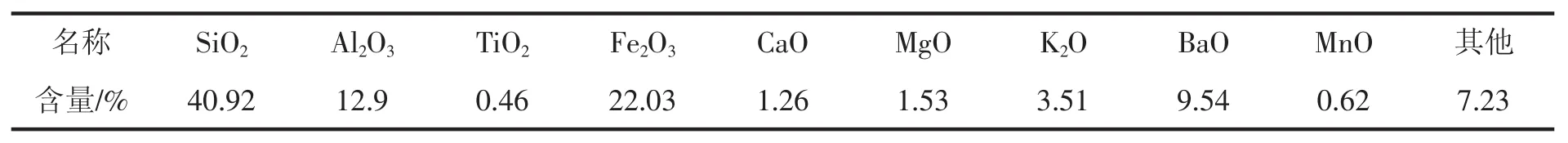

2.1 X射线衍射(XRD)分析

采用X射线衍射分析技术对初始铁尾矿及微晶泡沫玻璃成品的晶相结构进行测试,测试条件为铜靶,Kα射线,电压45 KV,电流40 mA,扫描速率 8°·min-1,扫描范围 2θ在 10°~80°,测定结果如图1所示。

图1 低硅铁尾矿及微晶泡沫玻璃样品的XRD图谱

图1中曲线a为低硅铁尾矿的XRD图谱。分析发现,谱图中仅在21.7°处出现一个属于磷石英相微弱的馒头峰,无其他显著衍射峰出现,表明低硅铁尾矿物料主要由非晶态物质组成,其中夹杂有少量磷石英相SiO2。对比微晶泡沫玻璃样品的衍射图谱(曲线b)发现,大量尖锐的衍射峰出现在谱图中,表明基础玻璃物料经发泡、晶化后,形成了大量高结晶度、晶型良好的晶相。采用MDI Jade5标准卡片对比衍射峰位置后,精准标定了不同晶体结构的物相。曲线b的谱图中存在明显的标准透辉石CaMg(SiO3)2(JCPDS No.02-0656)和钙铁透辉石Ca(Mg,Fe)Si2O6(JCPDS No.24-0203)晶相峰。两者构成微晶泡沫玻璃的主晶相,同时还出现了次晶相 Ca7Mg(SiO4)4(JCPDS No.27-1060),表明样品属于钙铁硅型微晶泡沫玻璃。谱图中衍射峰多而尖锐,强度高,这是因为铁尾矿的大量掺入、发泡剂CaCO3的热分解以及晶核剂TiO2的引入,给混合体系带来大量高价态阳离子氧化物Fe2O3、CaO、TiO2,促进了微晶化过程的晶体析出,从而增强了衍射峰的强度。这种析晶现象在一定程度上保障了微晶泡沫玻璃的强度[14]。

2.2 基础玻璃配料及泡沫玻璃的热失重差热分析

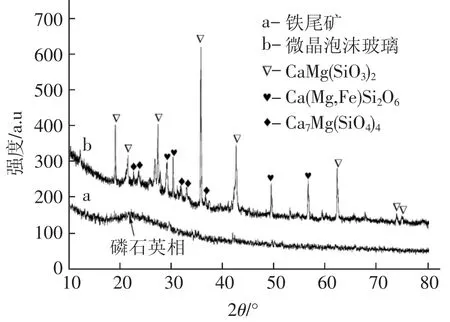

为探究基础玻璃配合料在高温下的物理、化学行为,测定了其在室温至1000℃的TG-DSC曲线,结果见图2。测试条件为:温度范围25℃~1000 ℃,升温速率为 10 ℃·min-1,N2保护气氛。

图2 热失重-差热(TG-DSC)

如图2(a)所示,在 25 ℃~1000 ℃,失重曲线有两次轻微的下降趋势,这主要是由混合料中的水分的蒸发以及发泡剂热分解气体产物的逸出造成的。对应的DSC曲线可以观察到,自200℃开始,在231.8℃处出现一个小的吸热峰,表明了结晶水的吸热蒸发过程,也恰好对应了TG曲线的第一个失重过程。自841.8℃开始,至901.7℃处出现一个大的吸热峰,这是由于发泡剂CaCO3开始吸热分解,产生CO2气体并快速逸出,同时伴随着TG曲线的第二个失重过程。910℃~1000℃上升温度段反应了配合料中玻璃相逐渐增加的过程。为包裹住气泡,形成的玻璃相要有足够的粘度和表面张力,因此,后续发泡过程的烧结温度在850℃~930℃为宜。

为探究微晶泡沫玻璃成型过程的微晶化行为,初步玻璃确定核化与晶化温度,测定了基础玻璃配合料发泡后形成的泡沫玻璃在室温至1400℃的TG-DSC曲线,结果见图2(b)。测试条件:温度为25 ℃~1400 ℃,升温速率为10℃·min-1,N2保护气氛。如图2(b)所示,失重曲线几乎没有变化,仅在800℃之后呈现极轻微的下降趋势,分析认为这是由于铁尾矿中氧化铁含量较高,在形成的高温玻璃相时发生内部还原反应所致。从图2(b)的DSC曲线可以看出,在900℃~1200℃出现了明显的吸热—放热过程,在980.2℃处的吸热峰,表明了相的转变温度(Tg)。而核化温度一般较Tg高约50℃[18],故而可选择1030℃作为微晶化过程的成核温度。在1102.1℃处出现一个显著的放热峰,表明试样中晶相发生转变,开始在泡沫玻璃内部形成了大量微晶,与发泡过程形成的气孔交织互联后形成微晶泡沫玻璃,将极大提高材料的机械性能。因此,晶化过程在1100℃~1150℃为宜。

2.3 发泡剂及其用量的选择

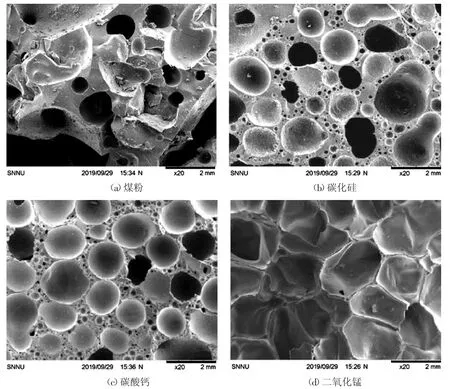

不同的发泡剂将直接影响微晶泡沫玻璃内部形成气孔的大小、分布及稳定性。为获得理想的发泡效果,比较了碳粉、碳化硅、碳酸钙以及二氧化锰四种发泡剂制得微晶泡沫玻璃的微观形貌。

分别称取等量的四种发泡剂(占总物料量质量分数的2%)与基础玻璃粉、助溶剂、晶核剂等混合均匀,选择900℃为发泡温度,20 min为发泡保温时间,其余操作按既定工艺制度烧制微晶泡沫玻璃,四种样品的微观形貌见图3。

图3 不同发泡剂制得微晶玻璃的微观形貌

图3分别描述了添加煤粉、碳化硅、碳酸钙、二氧化锰四种发泡剂所制微晶泡沫玻璃形成气孔的表观形貌。由图3(a)可知,煤粉作为发泡剂形成泡沫玻璃的气孔较少,孔径差异大且分布不均,气孔周围被烧结实心体包围,整体发泡效果较差。因为煤粉在较低温度下就氧化放气,使得高温下玻璃相转变时产生气泡不足,最终导致试样发泡不完全。碳化硅作为发泡剂时,制得的泡沫玻璃产生了大量的气孔(图3(b))。碳化硅的初始氧化温度一般在600℃,当升至发泡温度900℃时,其会与高温下低粘度的玻璃相高速发生氧化反应产生气体,从而达到发泡效果[19]。但因为氧化速度过快,产生的气泡便出现穿孔、崩塌现象,最终形成了图中大小不一、分布不均的气孔结构。图3(c)中碳酸钙发泡剂制成的微晶泡沫玻璃内部呈现均匀分布的圆形气孔,相互之间紧密相连,孔径基本保持在1.6~2.0 mm,同时具有适中的孔壁。这是因为发泡剂碳酸钙自身的分解温度与基础玻璃配合料的软化温度较为接近,玻璃相转化过程中碳酸钙分解产生了大量的CO2气体,适中的玻璃相转化速度以及气体分解速率,确保了大小适中的气泡被均匀包裹、固化,从而呈现理想的发泡效果。对比图3(d),二氧化锰作为发泡剂时,微晶泡沫玻璃内部形成的气孔尺寸相对均一,但形状不规则、孔大而壁薄,会严重影响试样的机械强度及导热性。因此,选择碳酸钙(CaCO3)作为低硅铁尾矿制备微晶泡沫玻璃的发泡剂。

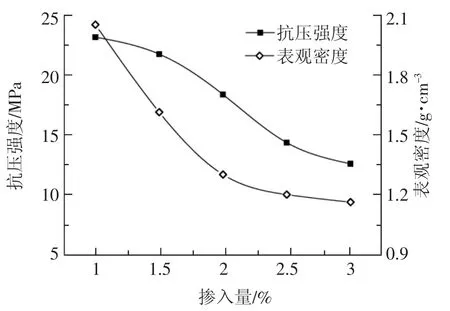

保持其他条件不变,改变CaCO3加入量1.0%、1.5%、2.0%、2.5%、3.0%,研究了发泡剂加入量对微晶泡沫玻璃抗压强度和表观密度的影响。如图4所示,随着CaCO3加入量的递增,微晶泡沫玻璃的抗压强度呈现明显递减的趋势,这是因为发泡剂加入量的增加势必引起气泡生成速率的增大,大量气体集聚,使得泡径变大,泡壁变薄;当气体压力突破玻璃体表面张力时,气泡逸出,造成试样内部气孔连通,最终导致微晶泡沫玻璃的抗压强度显著降低。气泡的集聚、增大同样会造成孔隙率的减小,导致试样中玻璃体的密实度显著降低,微晶泡沫玻璃的表观密度便随之成显现出递减的趋势。CaCO3加入量超过2.0%以后,试样表观密度减小幅度趋于平缓,而抗压强度仍大幅降低,故选择2.0%作为后续研究发泡剂的加入量。

图4 CaCO3加入量对微晶泡沫玻璃性能的影响

2.4 发泡工艺参数的优化

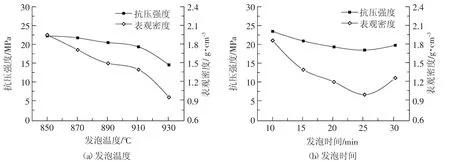

为了获得理想的发泡效果,对发泡过程的工艺参数进行了优化。采用单因素控制变量法分别测定了发泡温度(850℃、870℃、890℃、910℃、930 ℃)及发泡保温时间(10、15、20、25、30 min)对微晶泡沫玻璃机械性能的影响,结果见图5。

图5 发泡工艺参数对微晶泡沫玻璃性能的影响

由图5(a)可知,试样的抗压强度及表观密度均随温度升高呈现递减趋势。根据图2(a)的DSC曲线可知,发泡温度为850℃时CaCO3已经开始吸热分解,产生少量气体;当发泡温度由850℃升至910℃时,CaCO3的分解速率加快,大量气泡生成。同时,混合料软化形成玻璃相,充分包裹气泡后,便获得了发泡效果良好的微晶泡沫玻璃,其抗压强度达到19.41 MPa。当发泡温度升至930℃,CaCO3剧烈分解,大量气泡集聚,在玻璃相内部形成连通孔,使得试样抗压强度急剧下降。从图5(b)可观察到,试样的抗压强度及表观密度均随发泡保温时间延长呈现先降后升的趋势。当保温时间在10~25 min时,随着时间延长,CaCO3分解愈发充分,产生出足够的气泡,同时配合料也充分软化生成大量玻璃体,包裹足够气泡后在试样中形成大量气孔,泡沫玻璃的抗压强度和表观密度便随之降低。当发泡时间进一步延长时,前期形成的气泡来不及被固化,便相互吞并形成大气泡,当气泡压力持续增大,超过玻璃体的表面张力后,便从玻璃体中逸出,发生气孔孔壁坍塌,玻璃体反而变得更加密实,导致试样抗压强度及表观密度出现增大的趋势。因此,基础玻璃配合料的发泡温度及发泡时间分别以910℃和25 min为宜。

2.5 晶化工艺的优化

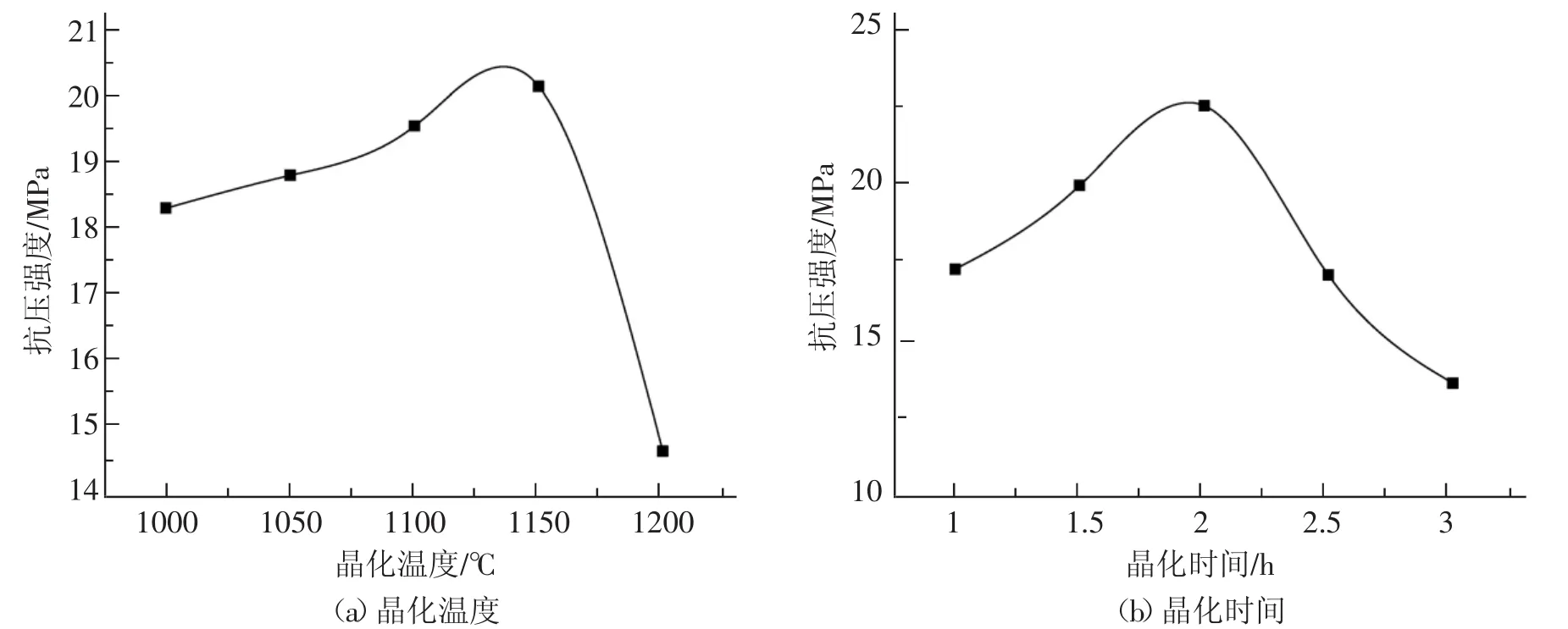

泡沫玻璃的微晶化,通过形成气孔晶质交织结构增强力学性能。为获得高强度的微晶泡沫玻璃,对微晶化过程的工艺进行了优化。采用单因素控制变量法分别测定了晶化温度(1000℃、1050℃、1100℃、1150℃、1200℃)及晶化时间(1、1.5、2.0、2.5、3.0 h)对微晶泡沫玻璃机械性能的影响,结果见图6。

图6 微晶化工艺对微晶泡沫玻璃性能的影响

由图6(a)可知,试样的抗压强度随晶化温度升高呈现先升后降的趋势,晶化温度为1150℃时,达到最大强度20.11 MPa。这是因为低的晶化温度下,形成的玻璃体粘度大,析晶不充分,试样的抗压强度较低;随着温度升高,玻璃体晶化的成核速率增加,晶核剂TiO2和CaF2能与玻璃体产生有效混溶,生成大量晶核,促进微晶结构的形成。若晶化温度过高,TiO2反而会促进玻璃体分相,破环原有微晶化结构,同时气孔会出现体积扩大现象,导致试样使抗压强度降低。由图6(b)可知,随着晶化时间延长,微晶泡沫玻璃的抗压强度同样呈现出先增大后减小的趋势,在晶化2 h后抗压强度达到最大值22.52 MPa。当晶化时间在1~2 h时,核化阶段形成的大量晶核快速长大,在泡沫玻璃气孔间隙的玻璃体中形成大量微晶,时间越长,晶体生长越大,试样抗压强度随之增大。随着晶化时间持续延长,晶核数量一定,晶粒尺寸越来越大,反而与气孔间隙的玻璃体出现相分离,使其强度降低。因此,晶化温度与保温时间选择为1150℃与2 h为宜。

2.6 铁尾矿掺入量对微晶泡沫玻璃性能的影响

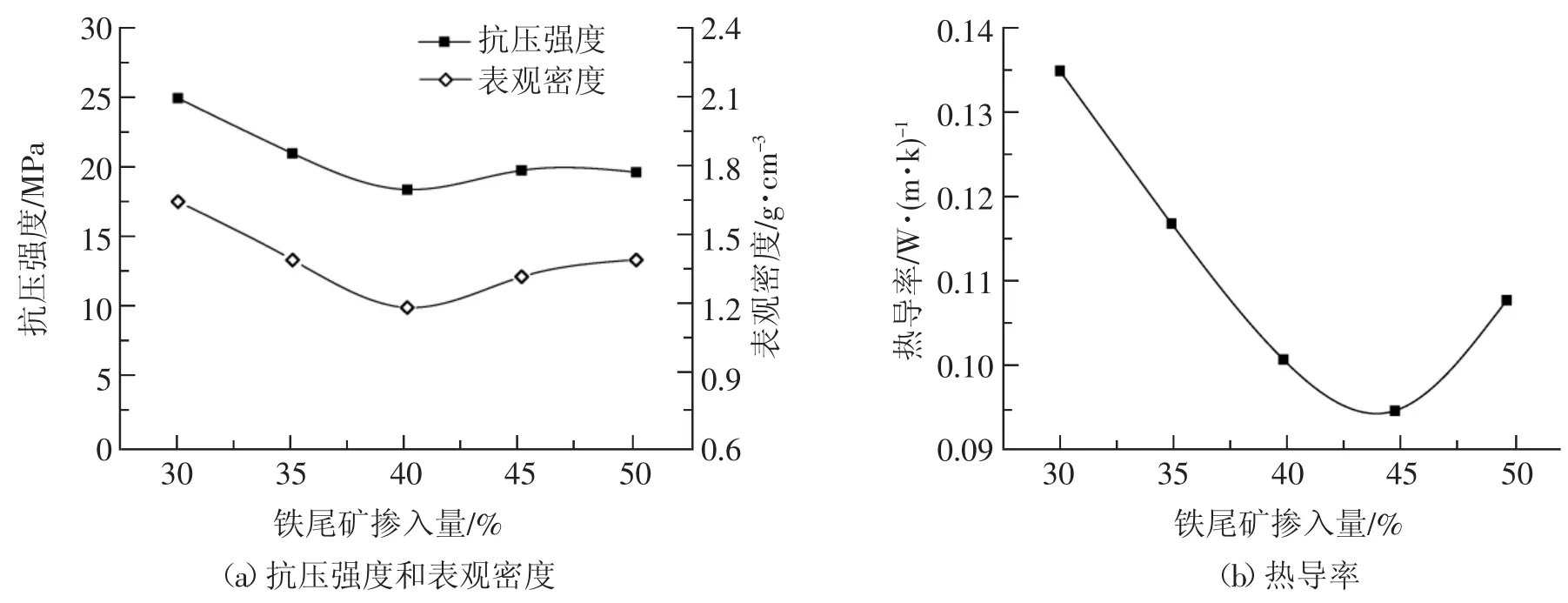

在确保微晶泡沫玻璃性能的前提下,为尽可能多的利用低硅铁尾矿,研究了铁尾矿掺入量(30%、35%、40%、45%、50%)对微晶泡沫玻璃的抗压强度、表观密度以及热导率的影响,测试结果如图7所示。

图7 铁尾矿掺入量对微晶泡沫玻璃抗压强度、表观密度及热导率的影响

由图7(a)可知,试样的抗压强度、表观密度和热导率随铁尾矿掺入量的递增,均呈现先减小后增大的趋势。铁尾矿掺入量为30%~40%时,基础玻璃配合料中Fe2O3含量也逐渐增大,Fe2O3作为一种玻璃结构变质剂,可通过增加玻璃结构中的非桥氧键,降低玻璃转变温度[20]。相同温度下可形成更多液相玻璃体,与发泡剂分解产生的大量气泡充分混合包裹后,增加了微晶泡沫玻璃内部的气孔密度。同时,配合料中K2O含量增加也大大降低了玻璃体的表面张力,有助于气泡膨胀,获得尺寸大、孔壁薄的气孔。而随着铁尾矿掺入量继续增加(40%~50%),基础玻璃配合料中的Al2O3含量也越来越大,Al2O3有助于玻璃相内形成[AlO4]玻璃网络,增大玻璃熔体黏度,反而阻碍了小气泡膨胀长大,引起试样内部的气孔收缩[14]。因而,微晶泡沫玻璃的抗压强度和表观密度便出现了先减后增的现象。

由于气孔间隙玻璃相的导热系数远大于封闭气孔中气体的导热系数,热量在微晶泡沫玻璃中的传递主要通过孔壁等玻璃相完成传导,因而试样热导率与气孔密度及孔径大小成反比。随着尾矿掺入量的递增,气孔密度及孔径呈现先增大后减小趋势,微晶泡沫玻璃的热导率便呈现图7(b)中先减后增的趋势。当掺入量(质量分数)为45%时,微晶泡沫玻璃获得了最小的热导率,同时还保有相当强度(19.78 Mpa)和适中的表观密度(1.335 g·cm-3)是最理想的铁尾矿掺入量。

3 结论

本研究以商洛大西沟低硅铁尾矿为基础原料,采用二次烧结工艺得到了表观密度为1.335 g·cm-3,抗压强度为 19.78 MPa、热导率为 0.095 W·(m·K)-1的高性能微晶泡沫玻璃,铁尾矿的最高掺量(质量分数)达45%。SEM测试表明,试样内部形成了分布均匀的封闭式圆形气孔结构,孔径在1.6~2.0 mm,使其具有优良的保温绝热性能。XRD分析发现,微晶泡沫玻璃主晶相由标准透辉石CaMg(SiO3)2和钙铁透辉石Ca(Mg,Fe)Si2O6组成,存在少量的次晶相Ca7Mg(SiO4)4。

本研究在工艺参数的优化过程发现,发泡温度过高会导致玻璃相黏度降低,造成微晶泡沫玻璃内部出现气孔连通,影响试样机械强度。晶化温度过高或晶化时间过长,晶核剂TiO2易引起玻璃体分相,使试样抗压强度降低。因此,优选的发泡工艺为910℃,发泡保温为25 min;适宜的晶化工艺为1150℃,晶化保温时间为2 h。