脱硫湿烟气喷淋冷凝过程数值模拟研究

2020-07-08李璐璐杨海瑞

李璐璐,姚 宣,张 缦,金 燕,杨海瑞

(1.太原理工大学 电气与动力工程学院,山西 太原 030024;2.清华大学 能源与动力工程系,北京 100084; 3.北京国电龙源环保工程有限公司,北京 100039)

0 引 言

我国大部分燃煤发电机组采用石灰石-石膏湿法脱硫,该工艺可使烟气温度降低至45~55 ℃。当低温饱和湿烟气直接经烟囱进入大气环境,不仅会造成水资源和热量的浪费,烟气中水蒸气还会遇冷凝结成微小液滴,从而造成烟囱腐蚀、“石膏雨”、“白烟”等现象。45~55 ℃时,每100 g烟气携带水蒸气4.9~8.7 g,脱硫湿烟气直接排放造成了水资源和热能的浪费。此外,烟气中饱和水分会在烟气中的粉尘或细小颗粒物表面凝结,使其粒度增大,烟气排入大气后,烟温再次降低,进一步发生凝结现象,细颗粒物粒度进一步增大,在烟气抬升高度低和扩散距离短情况下,粒度较大的石膏浆液液滴发生飘落,最终形成“石膏雨”[1-2]。研究表明,脱硫后烟气中的液滴含量越少,烟囱出口烟尘含量越低[3-5],因此减少脱硫系统出口含湿量是提高脱硫系统协同除尘能力的关键。湿法脱硫后的湿烟气产生“白色烟羽”主要是由于脱硫过程中,脱硫浆液与高温烟气直接接触,发生传热传质。一方面水分蒸发,增加烟气含湿量;另一方面,烟气温度降低,烟气携带水蒸气的能力降低。由于环境温度比烟气温度低,饱和湿烟气中的水分排出烟囱会凝结成小液滴形成“白色烟羽”[6-8]。有效脱除湿烟气中的水蒸气,一方面可以在冷凝过程中回收湿烟气冷凝的凝结水和热量,节水节能效果明显;另一方面可以在一定程度上消除“石膏雨”和“白烟”现象,对于环保工作意义重大。因此,正确理解湿烟气喷淋冷凝过程的传热、传质及相变规律,对于提高喷淋冷凝效果,降低水资源浪费具有重要意义。

除试验方法外,CFD数值模拟是研究气液两相冷凝的重要方法,对于实际工程应用有重要的指导作用[9-15]。江亿等[16]讨论了湿空气处理过程中的传热、传质和相变过程,基于一种新的热学分析方法,分析了空气等焓喷水加湿过程与沿饱和线加热加湿或冷却除湿过程的巨大差异。林瑜等[17]采用计算流体力学方法对大型脱硫塔内的喷淋层(共4层)组合方案进行数值模拟。赵喆等[18]对比了有喷淋和无喷淋2种情况下气相湍流流场分布,发现引入喷淋后出口截面气速明显均匀化。鲍玲玲等[19]为了提高喷淋室的传热传质效率,采用数值模拟方法对比研究了上喷式、下喷式2种立式喷淋室内水滴运动规律及气液热湿传递效果。前人研究大多为喷淋方向及喷淋层组合方式,但喷淋冷却系统设计优化还不完善,如因喷淋层布置高度、喷嘴角度设置不合理而达不到理想的冷却效果;或因喷淋水流量和温度不合适导致水资源和能量的浪费;或因雾化程度过低,导致液滴粒径过大,造成气液接触面积小。

本文对湿法脱硫后烟气的冷凝过程进行数值模拟研究,采用双层喷淋布置,为增加气液接触时间在烟气入口上方布置填料,从冷凝室装置结构以及气液两相参数等方面进行了数值模拟和性能分析。研究喷淋层不同间距、喷嘴角度、液滴直径、液气比、液滴温度、烟气流速对于冷凝效果的影响,从而确定脱硫湿烟气冷凝优化条件,以期为工程实践提供参考,进而达到节水节能、消白、除尘一体化的目的。

1 冷凝室物理模型建立及网格划分

与本模拟研究对应的中试试验台参数及运行工况见表1。采用2层喷淋设计,烟气由冷凝室底部进入,喷淋水经喷嘴自上而下与烟气逆流接触对其进行冷却。在冷凝室中间部分布置有填料,延长烟气与水接触时间,增强换热效果。

表1 试验参数Table 1 Experimental Parameters

根据烟气在冷凝室内的流动情况,将冷凝室内有关部件及气液两相作如下简化:① 只研究烟气与喷淋水接触部分的传热传质,故在3.2 m高度范围内建模;② 忽略喷嘴小阻件对流场的影响;③ 忽略浆池部分以及烟气流经浆池液面时产生的扩容流动,浆液池视为静止液面,此部分空间不纳入计算区域;④ 将填料部分简化为多孔介质模型。

简化后的模型如图1所示,采用双层喷淋布置,顶层喷淋距烟气入口截面3.2 m,底层喷淋距烟气入口截面2.2 m。填料层高度为0.6 m,布置在烟气入口截面上方0.4 m处。采用ICEM软件对模型进行网格划分。因本次模拟的是流经冷凝室内部的烟气与喷淋液滴的气液两相流动,计算域选定为浆池上方烟气所流经的通道。整个模型均采用了六面体网格,各模型网格数约70万。

图1 冷凝室简化模型Fig.1 Simplified model of condensation chamber

2 数学模型的建立及模型验证

根据本文的研究内容和着重点,对烟气和液滴的两相流进行如下简化:① 进入冷凝室的气体是饱和湿烟气;② 假设液滴为球形,不考虑液滴的碰撞、破碎及融合,不考虑液滴夹带;③ 将烟气视为不可压缩黏性流体,忽略其温度变化对密度的影响;④ 假定冷凝室绝热,烟气与喷淋液滴进行对流换热。

2.1 数学模型的建立

采用三维稳态的SIMPLE算法进行计算,应用k-ε双方程模型描述气相湍流模型,气液两相流模拟采用欧拉-拉格朗日方法,即在欧拉系下处理连续相(气相),在拉格朗日系下处理离散相(液滴)。两相间的耦合作用,通过在欧拉气相场中的源项加以考虑。

烟气连续相湍流模型。本文将烟气视为连续、定常、不可压缩流体,使用标准k-ε模型,湍流黏性系数为

μt=ρCμk2/ε

(1)

式中,μt为湍流黏度系数,kg/(m·s);ρ为气体密度,kg/m3;Cμ为常数;k为湍流脉动动能;ε为耗散率,其方程分别为

(2)

(3)

其中,ui为速度矢量u在直角坐标系i方向上的分量;xi、xj为位移坐标;μ为湍流黏度系数,kg/(m·s);Gk为由层流速度梯度而引起的湍流动能,kJ;Gb为浮力产生的湍流动能,kJ;YM为可压缩湍流中扩散产生的波动,kJ;C1ε、C2ε、C3ε均为常量;σk、σε为方程中的湍流Prandtl数;Sk、Sε由用户自定义。方程中经验系数取值为:C1ε= 1.44,C2ε= 1.92,C3ε=0.09,σk=1.0,σε= 1.3。

液滴离散相模型。对拉氏坐标系下的颗粒作用力微分方程进行积分即可获得离散相颗粒的轨道。本文的模拟忽略次要作用力,故颗粒的作用力平衡方程在笛卡儿坐标系下的形式为

(4)

其中,up为颗粒速度,m/s;u为连续相速度,m/s;gx为外力对液滴颗粒的加速度,m/s2;ρp为颗粒密度,kg/m3;fx为附加加速度项(单位颗粒质量的力),m/s2;fD(u-up)为单位颗粒质量受到的阻力。等号右边第2项为单位颗粒质量的重力与浮力的合力。

气液传热传质模型。由热量传递方程可见气液间传热量由烟气与液滴表面的对流传热和烟气中水蒸气冷凝潜热共同决定。

(5)

式中,mp为液滴质量,kg;Cp为离散相比热,J/(kg·K);Tp为离散相温度,K;h为对流换热系数,W/(m2·K);Ap为液滴表面积,m2;T∞为远离液滴的烟气温度,K;hfg为汽化潜热,J/kg。

质量传递方程表示梯度扩散决定连续相中水蒸汽的冷凝量,即从气相向离散相液滴的扩散率与气流与液滴之间的蒸汽浓度梯度相关联。

(6)

式中,D为水蒸气扩散系数,m2/s;dp为液滴直径,m;M为水蒸气摩尔质量,kg/mol;R为通用气体常数,kJ/(kmol·K);P∞为远离液滴的水蒸气分压,Pa;T∞为远离液滴的混合气体温度,K;Ps(Tp)为液滴表面水蒸气分压,Pa;Re为雷诺数;Sc为施密特数。

气相与颗粒之间的耦合模型,本文采用的是双向耦合模型。离散相与连续相的双向耦合是通过求解连续相控制方程和离散相运动方程来实现,直到两相不再随着迭代的进行而变化为止。

2.2 初始条件及边界条件

冷凝室底部为速度入口,顶部为压力出口,壁面采用标准无滑移壁面,液滴在壁面处设置为Reflect。湿烟气由底部进入,入口湿烟气温度为323 K,入口速度为3 m/s。本模拟共设有2层喷淋,每层布置19个喷嘴,喷淋水由喷嘴进入冷凝室,喷淋水速度为21 m/s,温度为303 K,每个喷嘴质量流量为0.11 kg/s,喷雾粒径分布采用Rosin-Rammler方式,文中粒径均用平均粒径表示,此时液气比为2 L/Nm3。为延长气液接触时间,达到更好换热效果,在距离烟气入口0.4 m处布置填料层进行换热,填料采用多孔介质进行建模。

2.3 模型验证

为不浪费计算资源又满足计算结果的准确性,先后进行了30万、50万、70万、90万网格数的网格无关性验证。多次模拟结果显示,70万网格符合计算精度。改变液气比对模拟和试验结果的影响如图2所示。

图2 模型验证Fig.2 Model validation

在5次改变液气比中,试验均重复3次,并采用多个测点,故试验值为多次试验的平均值。模拟值与试验值最大绝对误差为4.29 K,最大相对误差为9%;模拟值与试验值最小绝对误差为2.73 K,最大相对误差为3.61 %。两者总体相差不大,故认为建模合理。

3 模拟结果与分析

经湿法脱硫后,大量水蒸气蒸发,故烟气中水蒸气含量迅速增加。本文研究对象是脱硫饱和湿烟气,对不同喷淋层间距、喷嘴角度、液滴直径、液气比、液滴温度、烟气流速条件下出口烟气温度进行研究。

3.1 冷凝室结构对出口烟气温度的影响

3.1.1喷淋层间距

不同喷淋层间距下出口烟气温度如图3所示,不同喷淋层间距下烟气流线如图4所示。可知在其他运行参数不变的情况下,底层喷淋的布置存在最佳高度。当底层喷淋布置在距离烟气入口2.2 m、喷淋层间距为1 m时,出口烟气温度最低,冷凝效果最好。喷淋间距较大时,烟气与下部喷淋水接触时间过短,气液两相换热难度增加;喷淋间距较小时,喷淋液滴过早聚集,对烟气造成强烈撞击,形成涡流和回流区,造成烟气流场不均和部分能量损失。由此可见,喷淋层间距对于流场均匀性和换热有重要影响。寻找合适的间距,不需额外过多耗费资金,可达到相对较好的冷凝效果,是一种切实可行的提高气液之间传热传质的方法,以600 MW机组为例,出口烟气温度降低1 ℃,每小时可回收至少0.34 t水资源。

图3 不同喷淋层间距下出口烟气温度Fig.3 Outlet flue gas temperature under different spray layer spacing

图4 不同喷淋层间距下烟气流线Fig.4 Flue gas streamline under different spacing of spray layers

图5 不同喷嘴角度下出口烟气温度Fig.5 Outlet flue gas temperature under different nozzle angles

图6 不同喷嘴角度下两喷淋层温度Fig.6 Temperature of two spray layers under different nozzle angles

3.1.2喷嘴角度

不同喷嘴角度下出口烟气温度如图5所示,不同喷嘴角度下两喷淋层温度如图6所示。

由图5、图6可知在其他运行参数不变的情况下,随着喷嘴角度增大,出口烟气温度降低,说明冷凝程度增强。60°前增大喷嘴角度的传热传质效果强于60°后喷嘴角度增大。这是由于喷嘴角度的增加对于增大液滴覆盖换热面积的能力有限。覆盖面积越大,液滴越分散,气液接触越均匀。离散相(液滴)的运动轨迹有重要影响,离散相(液滴)的运动又会影响连续相(烟气)的运动。因此找到合适的喷嘴角度,可使液滴尽可能多地覆盖在整个烟气流动截面上,保证流场的均匀性,增大气液接触面积,以低成本来得到较大的经济效益。

3.2 液相参数对出口烟气温度的影响

3.2.1液滴直径

不同液滴直径下出口烟气温度如图7所示。由图7可知,在其他运行参数不变的情况下,不考虑液滴夹带,液滴粒径越小,气液接触面积越大,传热传质越强烈,烟气的冷却速度越快,冷却后的烟气温度分布越均匀。而液滴直径对于冷凝室出口温度的影响并不呈现为一次函数。液滴平均粒径为210 μm时,出口烟气温度为311.75 K,此时每100 g烟气中携带水蒸气4.56 g;液滴平均粒径为90 μm时,出口烟气温度为304 K,此时每100 g烟气中携带水蒸气2.90 g;液滴平均粒径为330 μm时,出口烟气温度为315.26 K,此时每100 g烟气中携带水蒸气5.27 g。说明210 μm以上,增大液滴直径,烟气中含湿量下降不明显。210 μm以下,减小液滴直径,换热效果明显增强,烟气含湿量快速下降。因此,雾化条件较好时,不考虑液滴夹带条件下,将液滴直径减小到210 μm以下,可将湿烟气从323 K至少冷凝至311.75 K,600 MW机组每小时可回收至少80 t水资源及6.59 MW能量,环保、经济效益显著。

图7 不同液滴直径下出口烟气温度Fig.7 Outlet flue gas temperature under different droplet diameters

3.2.2液气比

不同液气比下出口烟气温度如图8所示,不同液气比下烟气流场分布如图9所示。其他运行参数不变的情况下,分别在液气比0.5、1、2、3、4 L/Nm3工况下进行模拟。

图8 不同液气比下出口烟气温度Fig.8 Outlet flue gas temperature under different liquid-gas ratios

图9 不同液气比下烟气流场分布Fig.9 Distribution of smoke flow field under different liquid-gas ratios

由图8可知,液气比越大,气液接触面积越大,出口烟气温度越低,冷凝效果越好。当液气比大于3 L/Nm3时,继续增大液气比,冷凝效果增强程度不明显。增大液气比,气液两相之间发生强烈的相互作用,使得气相迅速过渡至强烈的湍流流动状态。强烈湍动有助于气体动量的输运,形成了局部涡流,小范围的掺混与强烈的湍流脉动有助于增大气液接触面积和烟气在冷凝室内的停留时间,在整体上增强了气液两相之间的传质。液气比的增加意味着需要耗费大量的冷凝水以及更多的电能,所以实际应用中应该结合经济性综合考虑。

3.2.3液滴温度

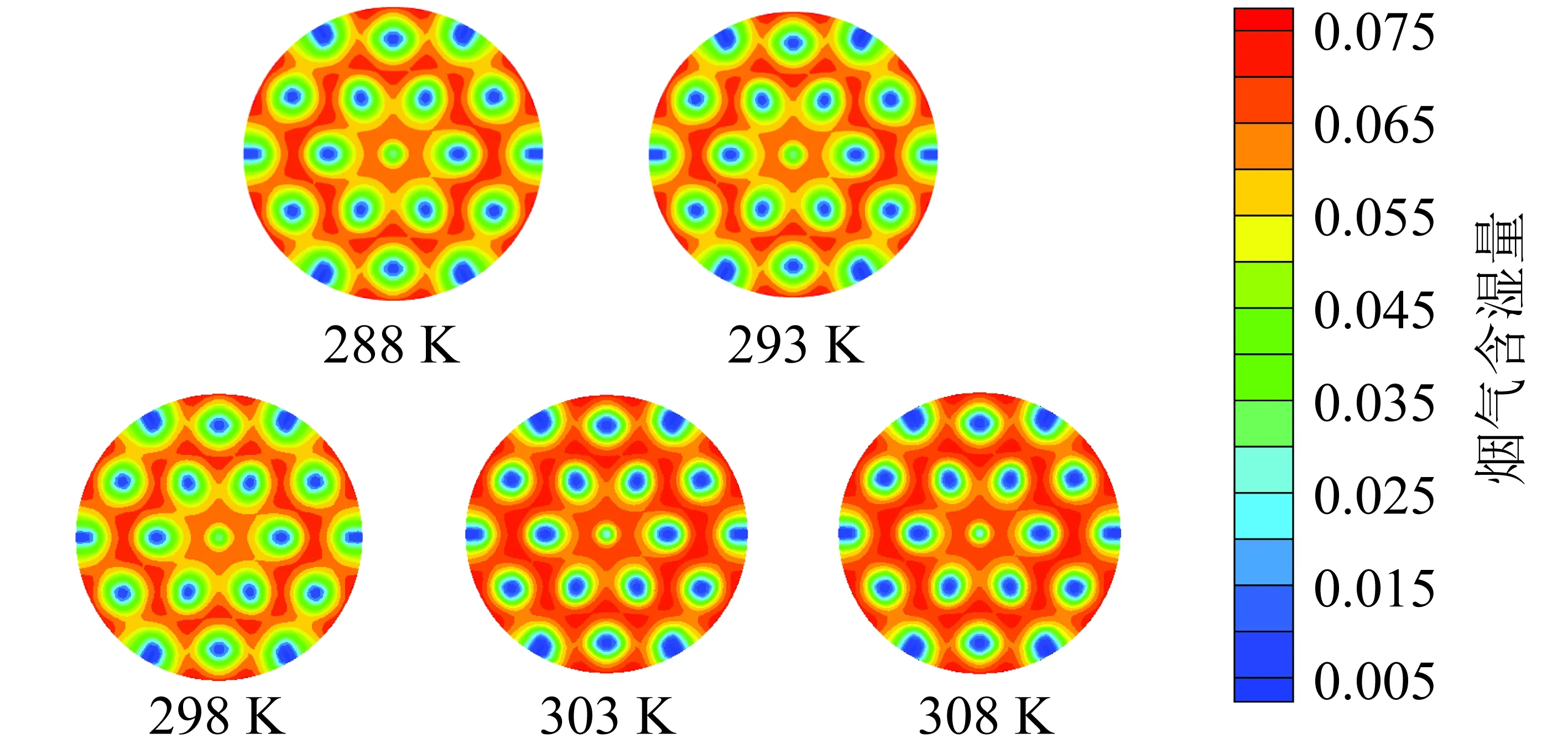

不同液滴温度下出口烟气温度如图10所示,不同喷淋水温度下出口烟气含湿量如图11所示。可知其他运行参数不变的情况下,温差与水蒸气分压差是驱动气液热质交换的动力,故而加大温差有利于气液传热传质的进行。烟气放出显热的同时,还释放了大量潜热。因此,液滴温度越低,气液之间的热湿交换效率越高。因为水温低会加大空气与水滴边界层之间水蒸汽分压力的差值,有利于湿交换。另外,由于低温水的温升大,在热湿交换过程中,液滴终温进一步提高,因而热交换效率较高。对空气而言,得到显热,则温度升高。对烟气而言,失去显热,则温度降低;其中的水蒸气凝结,则含湿量减少。对喷淋水而言,吸收烟气的显热以及烟气中水蒸气释放的潜热,温度升高。

图10 不同液滴温度下出口烟气温度Fig.10 Outlet flue gas temperature under different droplet temperatures

图11 不同喷淋水温度下出口烟气含湿量Fig.11 Moisture content of outlet flue gas at different spray water temperatures

3.3 气相速度影响

不同烟气流速下出口烟气温度如图12所示,不同烟气流速下烟气流场分布如图13所示。可知其他运行参数不变的情况下,烟气流速为3.5 m/s时,出口温度最低。烟气流速低时,烟气在冷凝室的停留时间增多,但由于烟气流速过低,单位时间、单位面积上对流质量减小,使烟气处理量减小,烟气湍流流动较弱,导致气液两相接触不均匀,造成换热不均匀。烟气流速增加时,烟气雷诺数增加,强烈的湍流带来了较高传热传质效率,但烟气在冷凝室中停留时间过短。改变烟气流速,使烟气停留时间与湍流强度处在合适的条件下,带来较好的换热效果。

图12 不同烟气流速下出口烟气温度Fig.12 Outlet flue gas temperature under different flue gas flow rates

图13 不同烟气流速下烟气流场分布Fig.13 distribution of smoke flow field under different smoke flow rates

4 结 论

1)本文针对600 MW锅炉(试验装置)尾部湿法脱硫系统出口烟气温度高、含湿量大造成的水资源与热能浪费等问题。对脱硫烟气的冷凝过程进行数值模拟研究,讨论了冷凝室本身结构和气液两相参数对传热传质的影响。随喷淋层间距的增大,出口烟气温度先降低后增加,最佳间距为1 m。两喷淋层间距对于烟气流场和液滴在冷凝室停留时间有重要影响,所以选择合适的喷淋层间距可用较小的经济成本获得较好的冷凝效果。

2)在一定范围内,喷嘴角度越大,液滴覆盖面积越大,气液接触越充分,但依靠增大喷嘴角度提高冷凝率的效果有限。喷嘴张角为60°时冷凝达到较好水平,若继续增大张角,冷凝程度提高幅度小。

3)液滴的直径对热湿交换有重要影响。在不考虑液滴夹带条件下,液滴直径越小,气液接触面积越大,冷凝效果越好,出口烟气温度和含湿量越低。在雾化程度可达到的情况下,尽可能选用雾化程度好的喷嘴有利于冷凝。若雾化程度有限,应尽量使液滴直径在210 μm以下,可将湿烟气从323 K至少冷凝到311.75 K,对于600 MW机组每小时可回收至少80 t水资源及6.59 MW能量。

4)液气比增大,烟气与水的接触面积增大,为换热创造了有利条件。但液气比增大的代价是耗费水资源。液气比为3 L/Nm3时,可将出口烟气温度降至309.32 K,达到较为理想的冷凝效果,应结合经济性与冷凝程度综合选定合适的液气比。

5)加大气液两相的温差与水蒸气分压差可有效提高热湿交换动力,有利于烟气显热与潜热的释放。因此在其他运行参数不变的条件下,冷凝水温度越低,出口烟气温度越低,可回收的冷凝水和热量越多。

6)在其他运行参数不变的情况下,烟气最佳流速为3.5 m/s。合理选择烟气速度可使烟气在冷凝室的停留时间和单位时间、单位面积对流质量处于较高水平,进而促进气液两相的传热传质。