300 MW CFB锅炉SNCR+SCR深度脱硝性能研究

2020-07-08李克章惠建飞

马 涛,茹 宇,李克章,惠建飞,朱 海,李 萌

(1.秦皇岛秦热发电有限责任公司,河北 秦皇岛 066000;2.中国华能集团清洁能源技术研究院有限公司,北京 102209)

0 引 言

鉴于日趋严峻的能源形势背景,发展传统燃煤锅炉将受到限制。循环流化床锅炉是一种清洁煤燃烧技术,具有燃烧效率高、燃料适应性广泛、污染物排放强度低、负荷调节性能好以及可高效综合利用资源等优势,已广泛应用于国内外发电行业[1-3]。随着环保形势日益严峻,循环流化床锅炉需要提高烟气处理技术,如进行超低排放改造等。针对NOx的排放,火力发电厂的控制方法主要有2类,一是低NOx燃烧技术,即在燃烧过程中减少NOx的生成[4-5];二是烟气脱硝技术,即从烟气中脱除生成的NOx[6-8]。火电厂大规模应用的烟气脱硝技术主要包括选择性非催化还原法(Selective non-catalytic reduction,SNCR)、选择性催化还原法(Selective catalytic reduction,SCR)和SNCR/SCR联合脱硝技术[8-10]。

张其良等[11]、马大卫等[12]对1台超低排放改造后煤粉炉机组的脱硝反应器性能进行研究,发现SCR改造后需进行流场优化、喷氨优化调整试验,从而有效改善NOx分布均匀性、降低氨逃逸。张杨等[13]针对SCR和SNCR应用于“W”火焰锅炉实现NOx超低排放的技术难点、边界条件等进行了论述,提出了“W”火焰锅炉NOx超低排放技术路线。唐树芳等[14]针对某六角切圆的超高压自然循环煤粉锅炉进行了现场试验测试,研究了六角切圆煤粉锅炉在超低排放改造后脱硝进出口NOx分布及出口逃逸氨浓度的特点。目前关于SCR改造的研究主要针对传统煤粉锅炉,鲜见流化床锅炉。由于流化床锅炉烟气温度水平较煤粉炉低,而温度是影响SCR反应的重要因素[10,15-16]。因此煤粉锅炉的SCR改造研究对流化床锅炉的参考意义不大。

河北某320 MW流化床机组为控制NOx排放,同时采用炉内空气分级的低氮燃烧技术与SNCR烟气脱硝技术,低负荷下NOx排放浓度约为35 mg/Nm3,脱硝效率85%~89%。由于日益增大的环保压力,京津冀地区要求NOx排放低于30 mg/Nm3,该联合脱硝技术已不能满足环保要求,因此该厂进行深度脱硝改造增加SCR脱硝系统。基于该工程改造项目,本文进行了改造前后的锅炉性能试验,研究了改造后SCR的脱硝性能及其影响因素,并测试锅炉效率,以期为流化床锅炉的脱硝超低排放改造提供参考。

1 锅炉基本情况

1.1 模型描述

该2×320 MW循环流化床(CFB)锅炉东方锅炉股份有限公司采用引进Alstom技术设计制造的1 025 t/h亚临界、中间再热、汽包式循环流化床锅炉,型号为DG1025/17.4-II1。锅炉为亚临界压力中间一次再热、单汽包自然循环。锅炉主要性能指标见表1。

表1 锅炉主要性能参数

锅炉炉膛为裤衩型结构,所用分离器为高温绝热旋风分离器。4台旋风分离器以H型左右对称布置在炉膛两侧,每台旋风分离器下方均按次序布置1台回料器、1台外置式换热器及1台冷渣器。外置换热器用于调节床温与再热蒸汽温度。

1.2 试验样品

设计煤种来自开滦煤矿的劣质煤,校核煤种为蔚洲煤,煤种煤质特性分析见表2,入炉石灰石特性见表3。锅炉燃用煤种为低硫煤,煤质较差,挥发分和发热量较低,适合使用流化床锅炉燃烧。入炉石灰石纯度约为90%,纯度较低,但由于锅炉尾部还设置有海水脱硫装置,因此石灰石纯度可以满足脱硫要求。

表2 设计及校核煤种特性

表3 入炉石灰石特性

1.3 烟气脱硝系统

锅炉改造前使用SNCR烟气脱硝技术,于炉膛出口水平烟道布置12根喷枪,脱硝剂为稀释后的尿素。改造方案为增加SCR脱硝系统,SCR反应器水平布置于省煤器后、空预器前的烟道内,SCR反应器本体内装有1层板式催化剂,混合好的烟气与氨进入反应器本体后,在催化剂的催化作用下烟气中NOx与氨进行氧化还原反应,生成N2和水,达到脱硝的目的,改造系统如图1所示。

图1 改造系统Fig.1 System diagram after transformation

2 结果与讨论

2.1 改造前后温度场

2.1.1改造前空预器入口温度场

为了对SCR反应效果做出预估判断,在SCR安装位置上,即空预器入口进行低负荷下的温度场测量,结果如图2所示。

图2 空预器入口温度场Fig.2 Temperature field at inlet of air preheater

SCR反应需要特定的温度区间[10,15-16],实际运行中反应温度不能过低,否则造成硫酸铵及硫酸氢铵结晶现象,覆盖在催化剂表面,堵塞催化剂反应位点,降低其活性,因此SCR系统的温度水平应保持在280 ℃以上。

改造前160 MW负荷下,空预器入口平面最低温度为289 ℃,最高温度为311 ℃,平均温度为297.64 ℃。因此,改造前锅炉在低负荷下运行时能保证SCR反应温度窗口,但更低负荷下需注意烟气温度水平,可能出现逃逸氨生成硫酸铵或硫酸氢铵结晶堵塞空预器的情况[17]。

由图2可知,空预器温度场高温核心偏向左侧,因此预测安装SCR装置后,NOx出口浓度分布也会呈现不均匀的现象,由于左侧温度偏高,因此预测NOx浓度分布呈现左侧低、右侧高的趋势。

2.1.2改造后SCR入口温度场

温度是影响SCR系统的脱硝能力的关键因素,改造后SCR系统入口烟气温度场如结果如图3所示。

图3 SCR入口温度场Fig.3 Temperature field at SCR inlet

120 MW下,最低温度为244 ℃,最高温度为275 ℃,平均温度为268.11 ℃;240 MW下,最低温度为264 ℃,最高温度为298 ℃,平均温度为282.11 ℃;320 MW下,最低温度为275 ℃,最高温度为329 ℃,平均温度为309.53 ℃。

传统SCR反应的最佳温度窗口在320~420 ℃,拓展的SCR反应温度区间可达260~420 ℃。但锅炉实际运行中,由于烟气中含有酸性成分SOx,温度不能过低,否则不仅催化剂活性和整体脱硝效率下降,还会导致硫酸铵/硫酸氢铵结晶问题[10,15-16]。催化剂层平均温度应尽量控制在280 ℃以上(对应负荷不低于150 MW),才能保证最低点烟温高与设计值。试验期间,240与320 MW负荷下SCR入口温度满足要求,但低负荷120 MW时烟气温度水平较低,尤其是局部温度低于250 ℃,需要严格控制运行时间,以防止过多的逃逸氨产生硫酸铵及硫酸氢铵。

由图3可知,SCR入口温度分布趋势为:烟道中心温度较高,而靠近炉墙外侧温度较低,整体上左侧高于右侧,温度在水平面上的不均匀将会影响SCR反应后NOx浓度分布,SCR出口NOx在右侧及靠近炉墙侧可能偏高。

2.2 改造后脱硝性能

通过网格法测量机组320、240及120 MW三个负荷下SCR反应器进出口水平面上NOx、O2浓度分布,具体见表4。数据用于脱硝效率计算,氨逃逸浓度为电厂热控运行数据。

表4 脱硝效率分析结果

由表4可知,120 MW下,SCR系统实际脱硝效率为40.08%,该负荷下实际的氨逃逸浓度达0.9 mg/Nm3;240 MW负荷下,实际脱硝效率为50.36%,此时氨逃逸浓度为0.6 mg/Nm3;满负荷320 MW下,脱硝效率达到72.48%,而氨逃逸浓度为0.7 mg/Nm3。低负荷下,由于温度低导致SCR效率下降,不足50%,脱硝效率的降低导致来自上游SNCR的氨气反应程度较低,因此氨逃逸浓度较高,但仍低于要求的最大氨逃逸值(1 mg/Nm3)。

SCR反应器内发生的SCR脱硝反应方程式为

(1)

(2)

(3)

(4)

影响反应效率的主要因素有烟气流速和烟气温度。不同负荷下烟气流速不同,高负荷烟气量大,在SCR反应器处烟气停留时间较短,但实际随负荷提高,SCR反应器脱硝效率明显提高,由低负荷下的40.08%提高至72.48%,这表明烟气温度是实际运行中决定SCR脱硝效率的主要因素,应特别关注SCR反应器处的烟温水平。

由表4可知,5号炉SCR脱硝装置的效率在40%~73%,低负荷脱硝效率低主要由于烟气温度低,考虑测试期间环境温度较低,而实际运行中深度调峰工况主要在夏季,气温升高10~20 ℃,相应入口烟温提升,脱硝效率更高。另外,由于烟气温度水平较煤粉炉低,因此本试验中SCR反应器的脱硝效率低于应用于煤粉炉的SCR反应器[9-10]。但在耦合上游的SNCR技术后,从最终排放值看,40%~100% BMCR工况下,满足NOx排放浓度低于25 mg/Nm3的改造目标,氨逃逸浓度也低于要求值,表明SNCR与SCR耦合良好。因此只要保证SCR入口温度高于280 ℃,即有50%左右的SCR脱硝效率。

SCR出口的NOx浓度分布如图4所示。可知出口处NOx分布并不均匀,在水平面上呈右侧高、左侧低的趋势,这与前文中依据空预器入口的温度分布结果所做出的预测一致。

图4 SCR进出口NOx浓度分布Fig.4 Distribution of NOx concentration at SCR inlet and outlet

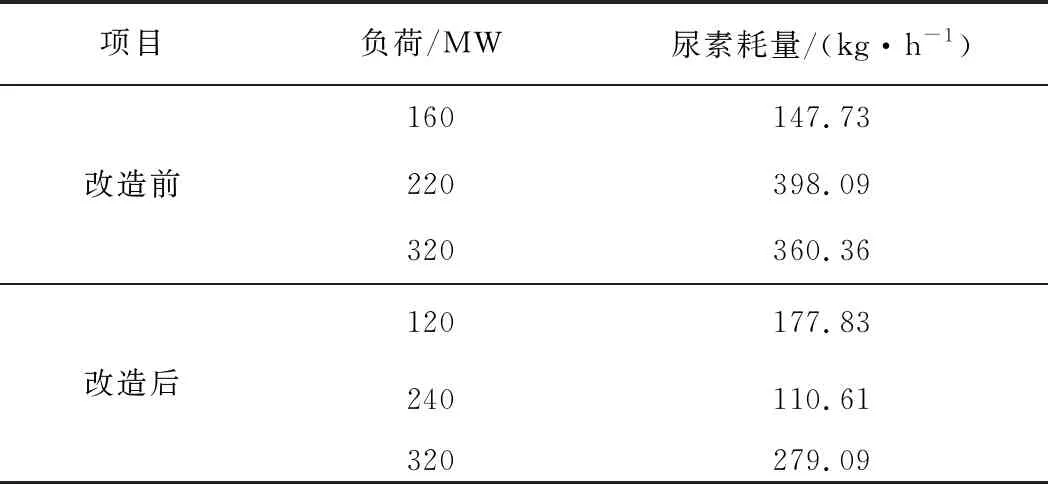

2.3 改造前后尿素耗量

SCR改造后的尿素消耗量根据热控采集的连续运行数据计算得到,结果见表5。可知,改造后320 MW负荷下尿素耗量为279.09 kg/h;240 MW负荷下尿素耗量为110.61 kg/h;120 MW负荷下尿素耗量为177.83 kg/h。改造后高负荷下尿素耗量低于改造前,但由于低负荷下烟温较低,SCR脱硝能力略低,低负荷尿素耗量略高于改造前。改造后在不同负荷下尿素耗量均满足低于300 kg/h设计值的要求。由于设计耗量为对应排放25 mg/Nm3的控制目标,测试时控制排放为10.31 mg/Nm3以下,因此折算到设计工况尿素耗量会更低。综合分析认为,在相同排放数值下尿素耗量降低50%以上,节能降耗效果显著。

表5 尿素耗量

同等级300 MW煤粉炉所用SCR催化剂基本为2+1或2+0布置,即至少布置2层催化剂,且可能预留1层布置的空间,而本次改造SCR反应器所占空间相对较小;由于流化床锅炉设有旋风分离器,可将较大粒径飞灰分离送回炉膛,因此尾部烟道飞灰浓度一般低于煤粉炉,催化剂堵塞少,且仅有1层催化剂,催化剂更换成本较低。此外,该厂联合脱硝技术由于使用上游SNCR未反应的尿素热解氨气,SNCR与SCR耦合良好,尿素耗量也低于同等级的煤粉锅炉[18-19],故该技术应用于CFB锅炉具有较大优势。

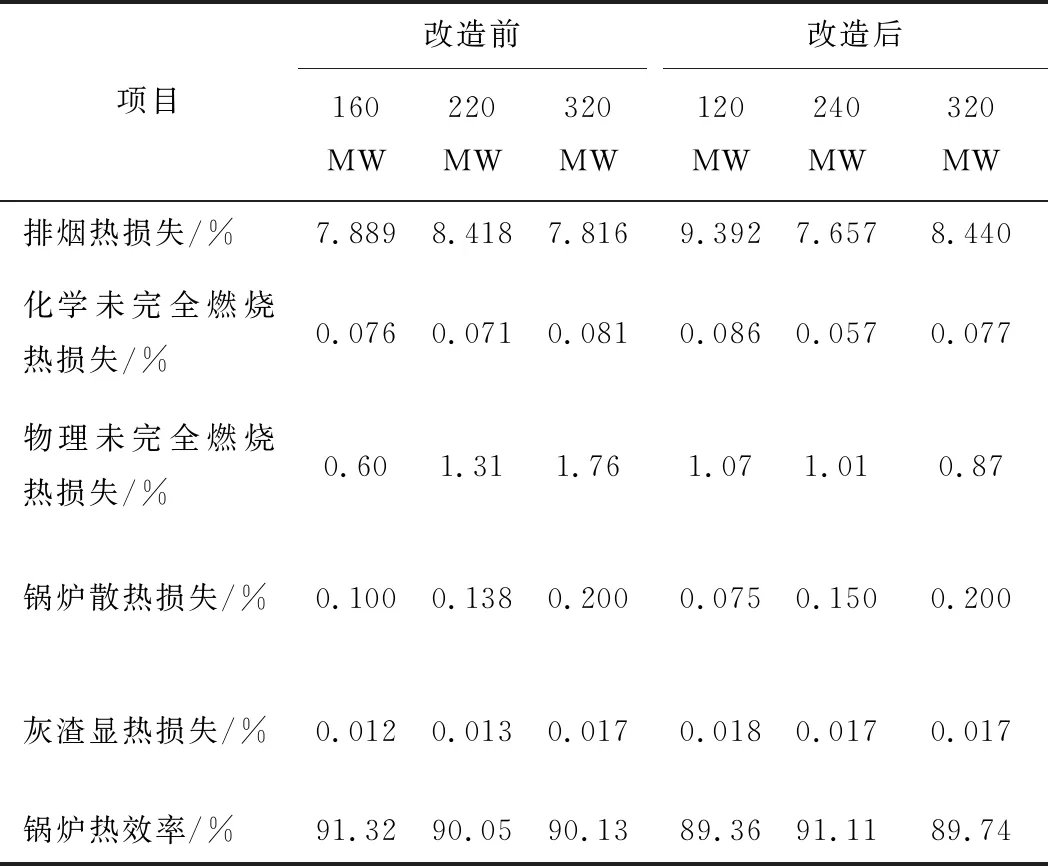

2.4 改造前后锅炉效率

5号锅炉于2019年10月改造期间安装了SCR脱硝装置,根据运行数据及电厂煤质等化验结果,对改造后锅炉进行了热效率计算。改造前后不同负荷下的锅炉热效率的测试结果见表6。

表6 各工况锅炉热效率

由表6可知,不同负荷下锅炉的各项热损失中排烟和物理未完全燃烧热损失占比最大。根据计算可知,各负荷下90%以上热损失是由这2项热损失带来,这与文献[20-21]得到的结论一致,这2项热损失是影响锅炉效率最主要的因素。排烟热损失的主要影响因素为排烟温度,锅炉效率低于设计值的一个重要原因即排烟温度较高。

改造前,160 MW负荷下,锅炉效率为91.32%;220 MW负荷下,锅炉效率为90.05%;320 MW负荷下,锅炉效率为90.13%。根据现场试验结果,160 MW低负荷下烟气氧量偏高,飞灰燃烧较为充分,因此飞灰含碳量较低,相比于220和320 MW工况锅炉热效率略高。

改造后,120 MW负荷下,锅炉效率为89.36%;240 MW负荷下,锅炉效率为91.11%;320 MW负荷下,锅炉效率为89.74%。试验表明,改造后锅炉效率基本不受影响。

3 结 论

1)机组满负荷320 MW下,SCR反应系统的脱硝效率达到72.48%,对应氨逃逸浓度为0.7 mg/Nm3。40%~100%负荷下,NOx排放均低于25 mg/Nm3,均满足“氨逃逸浓度不大于1 mg/Nm3”的要求。试验结果表明SNCR与SCR耦合良好。

2)40%~100%负荷下的尿素耗量均低于同等级的煤粉锅炉,其中满负荷下的尿素耗量为279.09 kg/h。在相同排放数值下尿素耗量降低50%以上,节能降耗效果显著。

3)改造后锅炉效率基本不受影响。不同负荷下锅炉的90%以上热损失由排烟和物理未完全燃烧热损失带来,这2项热损失是影响锅炉效率最主要的因素。