铜冶炼闪速炉给料螺旋改进实践

2020-07-08陈金球张文强

陈金球, 张文强

(铜陵有色金冠铜业分公司,安徽铜陵 244021)

铜陵有色金冠铜业分公司采用闪速熔炼、 闪速吹炼、回转式阳极炉精炼、永久不锈钢阴极电解、两转两吸制酸的主工艺流程。 精矿给料系统是闪速铜冶炼的关键工序,系统配置2 套定量失重给料装置,每套装置包含1 套失重仓和2 台给料螺旋运输机,单套定量失重给料装置设计能力150 t/h。

1 失重给料装置组成与运行状况

1.1 失重给料装置组成

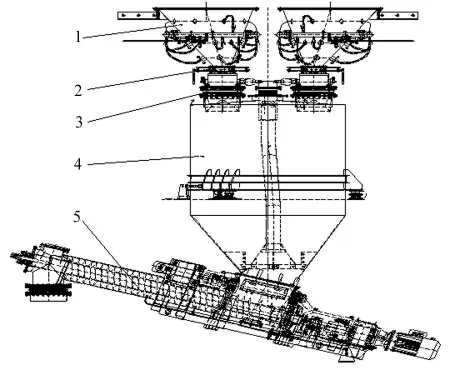

失重给料装置由流化风锥、圆顶阀、软连接、失重仓、螺旋输送机等设备组成。 如图1 所示。

该厂投产5 年来, 螺旋输送机电机一直处在超速状态下运行(单系统投料量达到135 t/h,电机转速高达1 767 r/min),失重系统控制时间段(计量起作用阶段)投料量波动最大值从原来4 t 增加到6 t。每个周期进料结束到正常投料模式过程中(进料阶段计量不起作用),存在较大瞬时波动,可达到18 t以上。 投料量的波动造成闪速熔炼炉炉内压波动很大,严重影响炉况,因此对失重给料螺旋输送机的改进势在必行。

图1 失重给料装置

1.2 给料螺旋输送机性能参数与工作原理

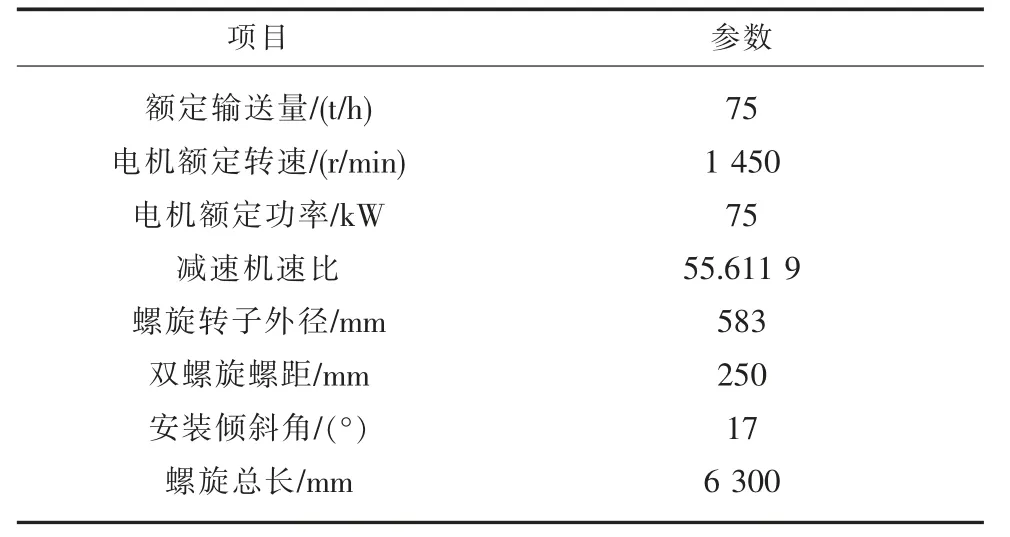

闪速炉失重给料螺旋输送机采用GX 型水平固定式,其叶片为双螺旋叶片。给料螺旋输送机性能参数见表1。

表1 性能参数

螺旋输送机主要由电机、减速机、螺旋输送机本体及进出料口组成。 螺旋输送机本体由头、 尾部轴承、螺旋体、机壳等组成。物料从进料口加入,当转轴转动时,物料受到螺旋叶片法向推力的作用,推力的径向分力和叶片对物料的摩擦力带着物料绕轴转动。 由于物料本身的重力和料槽对物料的摩擦力的缘故,物料不与螺旋叶片一起旋转,而是在叶片法向推力的轴向分力作用下,沿着料槽轴向移动,最终从出料口流出。

2 给料螺旋输送机机理分析

输送量是衡量螺旋输送机输送能力的重要指标,螺旋输送机输送能力如式(1):

式中: Q 为螺旋输送机输送能力,t/h;D 为螺旋叶片直径,m;S 为螺距,m;n 为螺旋轴转速,r/min;ψ 为物料填充系数;λ 为物料堆积密度,t/m3;ε 为给料机倾角系数。

由式(1)可知,影响给料螺旋输送机输送能力的因素主要有螺旋体直径D、螺距S、螺旋转速n、填充系数ψ、 物料性质及安装倾斜角度等。 由于螺旋外径、物料性质与安装倾斜角度已确定,螺旋转速n、螺距S 及填充系数ψ 的选择与组合是对螺旋输送机生产效率和输送能力提升的关键。

2.1 螺旋轴转速对输送能力影响

螺旋轴转速对螺旋机输送能力有较大的影响。 螺旋轴转速增加,输送量提高;转速降低则输送量下降。

螺旋转速增加,物料受到惯性离心力增加,产生垂直于输送方向翻滚增加, 螺旋输送机叶片对物料不但有轴向推进,同时也有搅拌,因此螺旋输送机转子叶片磨损加速,螺旋功率消耗增大,物料输送均匀性降低。

螺旋转速继续增加超过其临界转速时, 物料重力小于惯性离心力, 物料由于离心力过大而向外抛起,以致无法输送。

因此,螺旋输送机转速在满足输送能力要求前提下,不宜过高,更不允许超过它的临界转速。 根据经验公式[1]:

式中:nmax为螺旋轴临界转速,r/min;A 为物料综合特性系数,取值35;D 为螺旋叶片直径,m。

2.2 螺距对输送能力影响

螺距不仅决定螺旋的升角, 还影响在一定填充系列数下物料运行的滑移面, 所以螺距的大小直接影响着物料运输过程。

螺距改变,物料运行滑移面随着改变,导致物料运动速度分布的变化:螺距增加,轴向输送速度增大的同时出现圆周速度不恰当的分布; 相反, 螺距较小,速度分量的分布情况较好,同时轴向输送速度却较小。因此在确定螺距时,既要考虑物料具有尽可能大的轴向输送速度,又要防止螺旋面上圆周速度大于各点的轴向输送速度,同时保证其小于最大的许用螺距。

2.3 填充系数对输送能力影响

物料在料槽中的填充系数对螺旋输送机输送效率有很大影响。 填充系数较小,物料堆积高度较低,大部分物料靠近螺旋外侧, 具有较高的轴向速度和较低的圆周速度。 物料在输送方向上的运动要比圆周方向显著,运动的滑移面几乎平行于输送方向,垂直于输送方向的附加物料流减弱,能量消耗降低。相反,填充系数较高,物料运动的滑移面很陡,圆周方向的运动比输送方向的运动强, 导致输送速度的降低和附加能量的消耗。

填充系数的确定既要满足输送量的要求,又要保证物料在输送槽体中不堵塞。这就要求在输送槽体横截面上,物料的面积不超过螺旋叶片横截面的50%[2]。

3 给料螺旋输送机的改进

3.1 螺旋转子改进

根据系统运行现状结合产能扩大的需要, 螺旋输送机输送能力确定为150 t/h。螺旋体直径D、物料性质及安装倾斜角度改变难度较大,保持不变。由式(1)得出改进前、后电机转速、填充系数与螺距组合关系如下:

式中:n1、n2分别为改进前后电机转速;S1、S2分别为改进前后螺距;ψ1、ψ2分别为改进前后填充系数。

改进前,现场实验150 t/h 螺旋电机转速n1为2 080 r/min。 改造后,要求螺旋输送机电机转速不大于1 450 r/min,给料装置运行能满足生产要求,且电机转速不超过额定转速,故n2取值1 450 r/min。 改进前后填充系数与螺距组合关系如下:

综合机理分析确定改进方案:将螺距、填充系数同等幅度增加1.2 倍, 即双螺旋螺距增加到300 mm。改进前后螺旋体如图2 所示。

图2 改进前、后螺旋转子

3.2 螺旋转子仿真分析

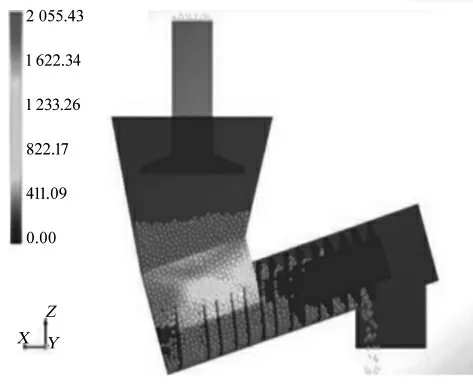

为了验证改进方案的可行性,使用DEM 软件对螺旋输送机建模如图3 所示。

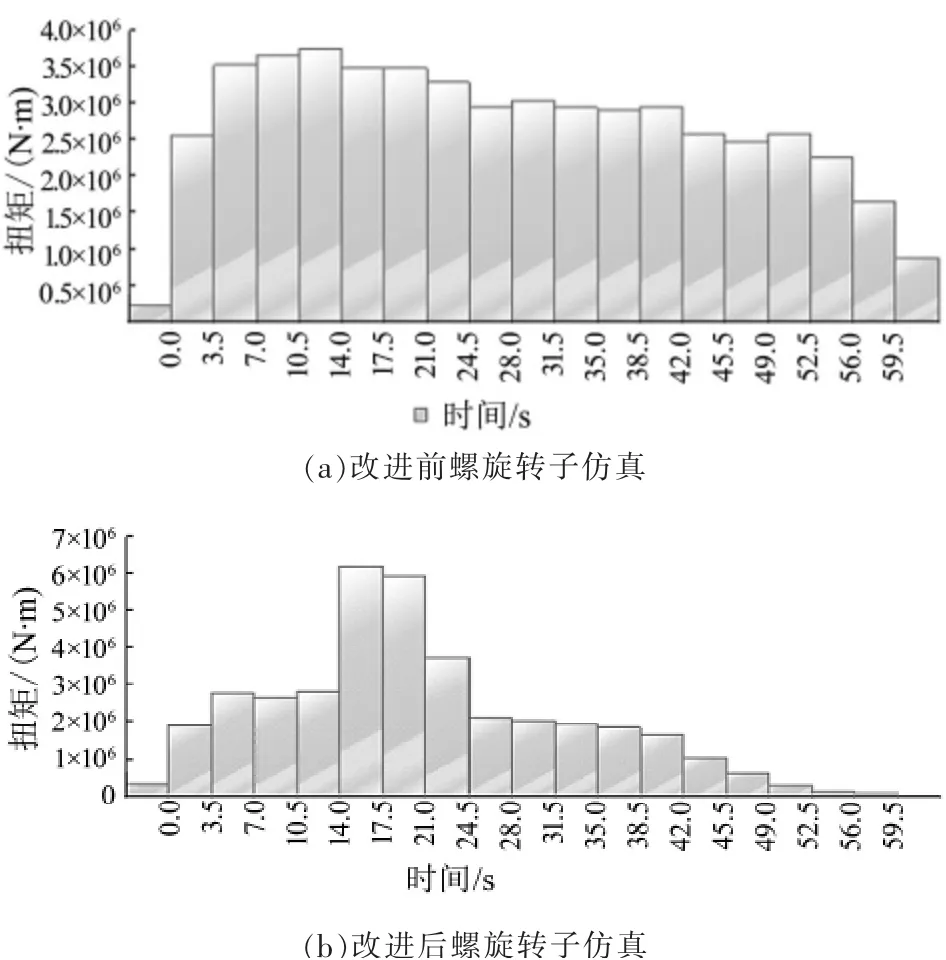

通过螺旋输送机模型仿真得出: 失重仓内物料量一定时,设定螺旋转速与投料量相同,分别测定改进前后螺旋输送机排料所需时间(X 轴)和扭力矩(Y轴),如图4 所示。

图3 螺旋输送机模型

图4 改进前后螺旋转子仿真

从仿真上可知:改进前,螺旋转子物料全部排出所用时间约为66 s;改进后,螺旋转子物料全部排除所用时间约为63 s, 且49 s 之后的扭力矩很小,因此,可以判断49 s 后物料输送完成。 相比改进前螺旋转子时间节省17 s,效率提升了约27%。仿真结果验证了改进方案的可行性。

3.3 螺旋转子改进前后运行效果

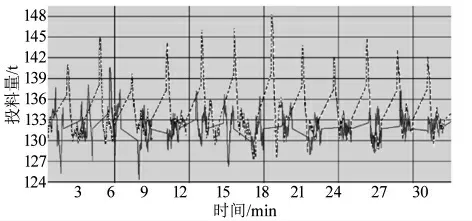

螺旋输送机改进后炉内压波动得到明显改善:失重系统控制时间段, 投料量波动最大值下降至3 t/h; 每个周期进料结束到正常投料模式过程中存在瞬时波动下降到6 t 以上。 炉内压波动得到较大的改善。 改进前后炉内压波动如图5 所示。

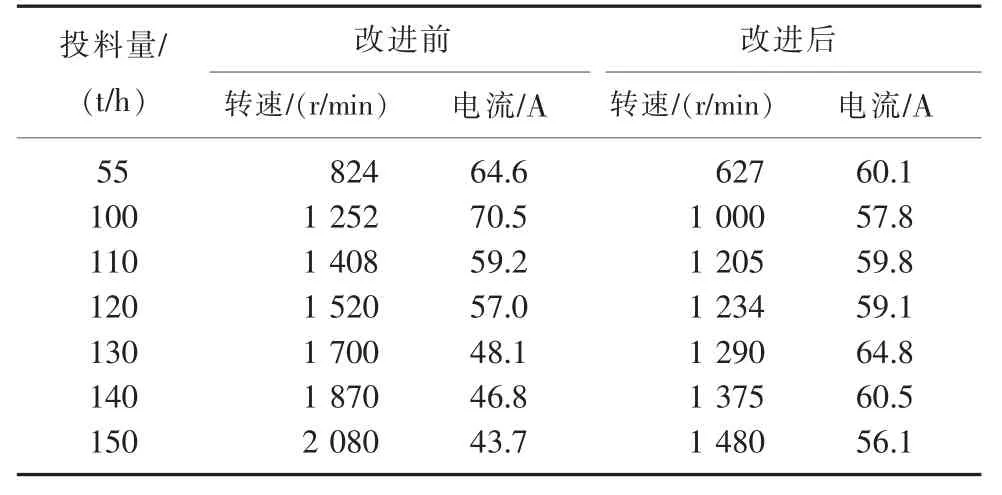

改进前后失重给料装置分别进行了分步投料量试验。 试验结果(投料量、电机转速与电机电流对应值)如表2 所示。

图5 改进前、后炉内压波动对比

表2 改进前后运行参数

试验数据表明:改进后,螺旋转速在同等投料情况下降低40%左右,投料量大于130 t/h,螺旋电机电流增加30%左右, 说明填充率有明显增加. 改进前,螺旋运输机运行电流拐点在100 t/h,电机超速点在120 t/h,说明螺旋输送机运行最佳区间在100~120 t/h;改进后,螺旋运输机运行电流拐点在130 t/h,电机超速点在150 t/h,说明螺旋输送机运行最佳区间在130~150 t/h。

4 结语

综上所述,通过理论研究,为闪速熔炼炉给料系统螺旋输送机确定了最佳参数组合,并通过建模,分析、验证了方案的可靠性。经过多次优化改进、试验,并设计改进出最佳输送能力在130~150 t/h 的螺旋输送机,较好地满足了目前的生产需要。此次改进实践不但解决了螺旋体磨损、 给料不均匀引起的炉内压波动等问题,也为今后提升产能提供了借鉴。