车用电磁耦合式飞轮储能装置的性能

2020-07-08李红储江伟袁善坤

李红 储江伟† 袁善坤

(1.东北林业大学交通学院,黑龙江哈尔滨150040;2.上海汽车变速器有限公司控制系统科,上海201807)

在市区道路运行工况中,汽车制动消耗的能量约占总能量的30%~40%,复合制动系统将部分动能以电化学形式储存,对提高汽车能量经济性意义重大[1-2]。在几种典型的储能方式中,飞轮储能的高效率、高瞬时功率、快速响应及长循环寿命等优点,使其成为最具发展前途的短时储能技术之一[3-5]。

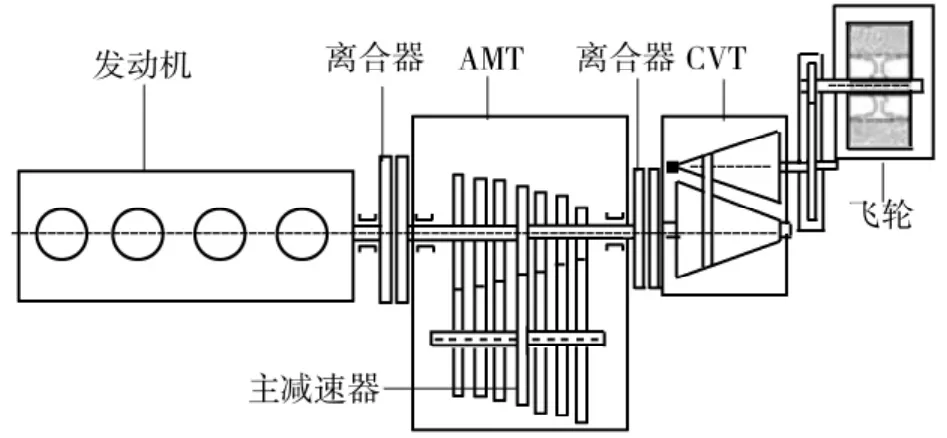

2013年,沃尔沃公司对其用于汽车的飞轮动能回收系统 (Flywheel KERS)进行测试,结果表明该系统能减少25%的油耗[6-7];文献 [8]提出一种用于内燃机汽车的飞轮混合动力总成(PSFHV),将无级变速器 (CVT)和3个行星齿轮排与飞轮集成,提高了整车燃油经济性和加速性能,但在空间布置方面较困难;文献 [9]提出了一种可应用于传统汽车的飞轮式汽车制动能量回收系统,在NEDC(新欧洲行驶工况)循环工况下,该系统能够回收的制动能量约为10%;海科新能源公司自主开发了具有独立知识产权的“电动式”飞轮混动系统——循环型动能推进系统,标准工况下可实现节能30%~50%,整车加速性能提高50% ~100%[10];文献 [11]中,埃因霍芬理工大学开发的零惯性动力系统可以有效避免车辆加速时由发动机惯性导致的加速阻力,但无法实现能量的实时回收;博洛尼亚大学研制了一种搭载AMT(自动离合手动变速器)的飞轮混合动力系统[12],如图1所示,该系统中飞轮通过CVT及离合器与自动变速器输入轴相连,可实现制动能量回收和发动机负载点切换,但离合器的使用在增加系统工作自由度的同时造成了系统冲击。文中基于转差离合器零摩擦、无冲击、调速范围广的性能,提出了一种新型飞轮储能结构——电磁耦合式飞轮储能系统,定量评估了制动过程中飞轮储能装置的能量回收效率及其影响因素,并搭建模拟运行试验平台进行验证分析,为飞轮储能技术的车用化提供了应用理论依据。

图1 搭载AMT的飞轮混合动力系统Fig.1 Flywheel hybrid system with AMT

1 电磁耦合式飞轮储能系统结构及原理

1.1 结构与特点

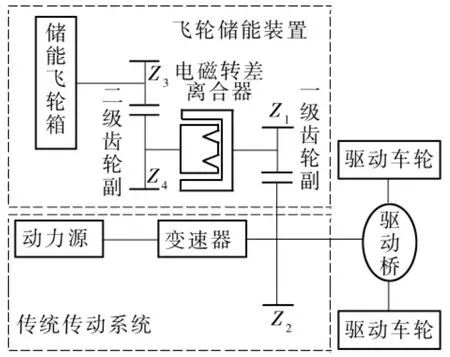

电磁耦合式飞轮储能系统结构如图2所示。汽车常规传动系统与飞轮储能装置并联。本传动方案采用两级齿轮装置,以提高储能飞轮转速。电磁转差离合器布置在驱动桥和储能飞轮箱之间,其主动部分是由铁磁材料制成的圆筒,也称电枢;从动部分磁极由装有励磁绕组的铁磁材料制成,直流电源通过电刷与集电环接通,集电环通过引线接于磁极绕组[13-14]。储能飞轮箱通过二级齿轮副 (Z3、Z4)与电磁转差离合器的磁极部分连接,电枢通过一级齿轮副 (Z1、Z2)与主减速器连接。

图2 飞轮储能系统结构Fig.2 Structure of flywheel energy storage system

电磁转差离合器主、从动部分间无机械接触,当磁极绕组中无励磁电流时,电枢感应电动势为零,此时动力切断。与普通的摩擦式离合器相比,其在动力传递或切断的同时,可实现无冲击零摩擦,也称之为无接触离合器。改变励磁强弱可控制磁极轴转速,实现飞轮箱和主减速器间的无级调速,调速范围可达10∶1。

1.2 能量转换原理

结合图2所示结构,电磁耦合式飞轮储能装置的工作状态如下。

(1)无能量转换状态。励磁绕组中无电流通过时,电枢中无涡流和感应电动势,电磁转差离合器断开,储能飞轮装置与整车无能量交换。

(2)能量回收状态。在制动状态下,励磁绕组通电时,汽车动能经驱动桥、一级齿轮副、电枢、磁极、二级齿轮副,储存于飞轮箱中。

(3)能量释放状态。励磁绕组通电时,旋转的高速飞轮将动能经二级齿轮副、磁极、电枢、一级齿轮副、驱动桥释放到车轮上,可实现与汽车主动力源的混合驱动行驶。

2 电磁耦合式飞轮储能系统传动特性及控制器设计

2.1 电磁耦合式飞轮储能装置传动特性

2.1.1 电磁转差离合器模型

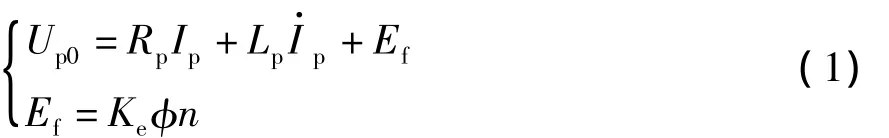

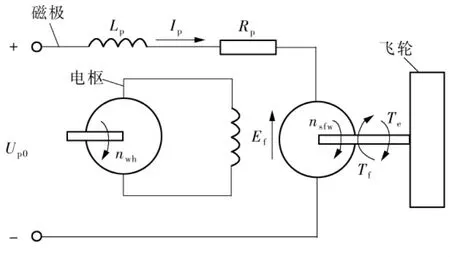

将磁极部分电路简化后,电磁转差离合器输出转速等效电路,如图3所示[15]。其中,nwh为车轮转速,磁极等效电路的各物理量之间关系如下:

式中:Up0为磁极的瞬时电压;Rp为磁极回路的总电阻;Ip为磁极回路的总电流;Lp为磁极总电感;Ef为磁极反电动势;Ke为电动势常数;φ为磁通量;磁极轴转速n=nsfwZ3/Z4,为储能飞轮转速nsfw与二级齿轮副齿数比的乘积。

电磁传递转矩Te及作用在飞轮上的力学方程为

图3 电磁转差离合器等效电路Fig.3 Equivalent circuit of ESC

式中:Km为转矩常数;Id为磁极电流;Tf为飞轮折算到磁极轴上的负载转矩;GD2为系统飞轮矩;B为电机粘性摩擦系数。

2.1.2 电磁耦合飞轮系统传递函数

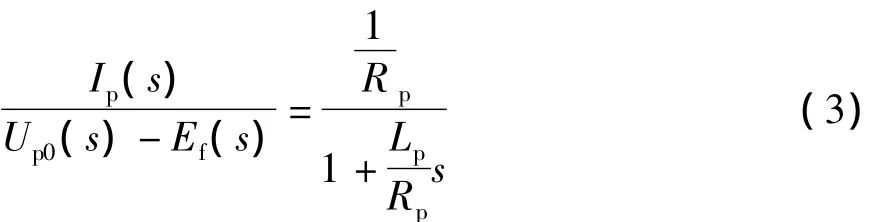

在零初始条件下,对式 (1)中的电压方程取拉普拉斯变换,得到电压与电流间的传递函数:

若将飞轮负载转矩Tf折算为负载电流Ipf,忽略电机粘性摩擦力的影响,则由式 (2)可写为

式中,tm为等效机电时间常数,经拉普拉斯变换后得反电动势Ef与电流之间的传递函数:

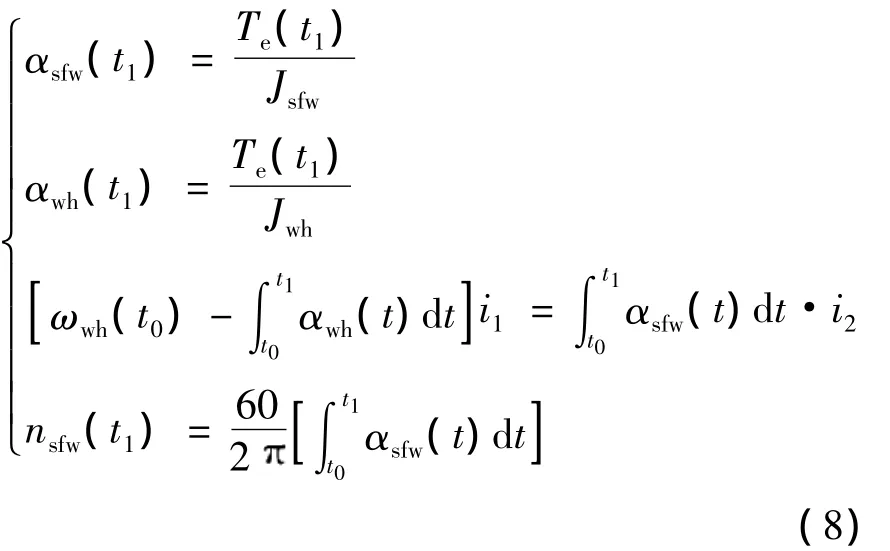

2.2 双闭环控制器设计

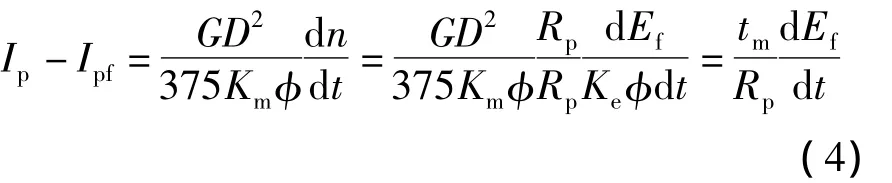

2.2.1 飞轮储能装置动态结构

电磁耦合式飞轮储能装置控制器的实质是通过对磁极励磁电流的调控实现磁极轴转速的快速响应。电磁耦合式飞轮储能装置动态结构如图4所示[15]。转差离合器静止时,突加转速环给定电压U*n,转速环偏差 ΔUn=U*n,在转速调节器(ASR)下磁极电流Id迅速增大,电磁传递转矩Te大于飞轮负载转矩Tf时,转差离合器开始启动。随磁极电流Id增大,电流环给定电压信号Ui迅速上升,电流环偏差ΔUi输入电流调节器 (ACR),在ASR输出限幅状态下实现快速启动。转差离合器主动部分转速变化时,从动部分可实现转速的快速响应,提高飞轮储能的响应速率。

图4 电磁耦合式飞轮储能系统动态结构图Fig.4 Dynamic structure of electromagnetic coupling flywheel energy storage system

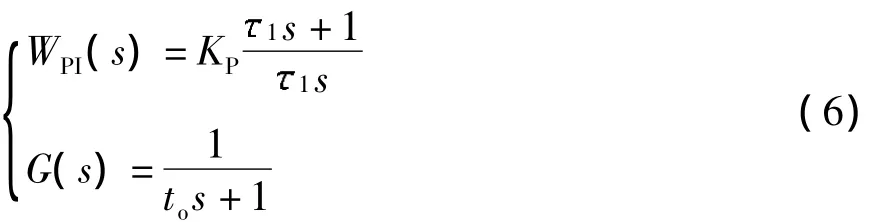

2.2.2 PI调节器设计

为实现系统无静差调速,在加快系统响应的同时消除转速的稳态偏差,电流、转速调节器均采用比例积分型;为减小纹波和高频信号对给定和反馈信号的影响,提高系统的稳态精度,转速、电流反馈后串联了滤波器[16]。PI调节器、滤波器的传递函数分别为式中:KP为调节器放大倍数;1为调节器过渡时间常数;to为滤波时间常数。

2.2.3 电力电子变换器

电力电子变换器在系统中起滞后作用,为了简化,指数项用泰勒级数展开,将电力电子变换器近似看成一阶的惯性环节[16],其传递函数可以写成:

式中,Ks为变流器放大系数。

3 汽车再生制动过程能量回收性能的仿真分析

3.1 能量转化平衡方程

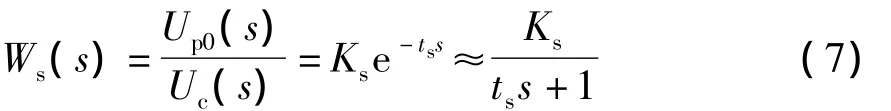

汽车再生制动状态下,电磁耦合器磁极与电枢同步时,离合器中无感应电流和转矩产生,飞轮系统与车辆无能量流转化,此时电磁耦合式飞轮储能系统中飞轮与车辆运动状态满足以下公式:

式中:ωwh(·)为车轮制动角速度;αwh(·)为车轮制动减速度;t为时间;t0为制动初始时刻;t1为飞轮储能结束时刻;αsfw(·)为储能飞轮加速度;nsfw(·)为飞轮转速;Jsfw为储能飞轮转动惯量;Jwh为车轮转动惯量;i1=i0Z2/Z1,i2=Z3/Z4;i0为主减速器速比;Te(·)为电磁传递转矩。

由式 (8)可知:

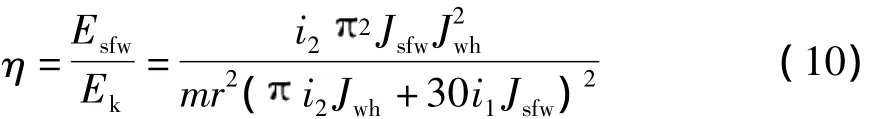

飞轮的能量回收效率η:

式中:Ek为汽车制动时的动能;Esfw为储能飞轮回收能量。当车轮转动惯量Jwh、传动比i1和i2、汽车质量m及车轮滚动半径r确定时,储能结束时飞轮的转速与车轮制动角速度ωwh(t0)、储能飞轮转动惯量Jsfw有关,飞轮箱的能量回收效率η与Jsfw有关。

3.2 仿真结果分析

3.2.1 仿真参数

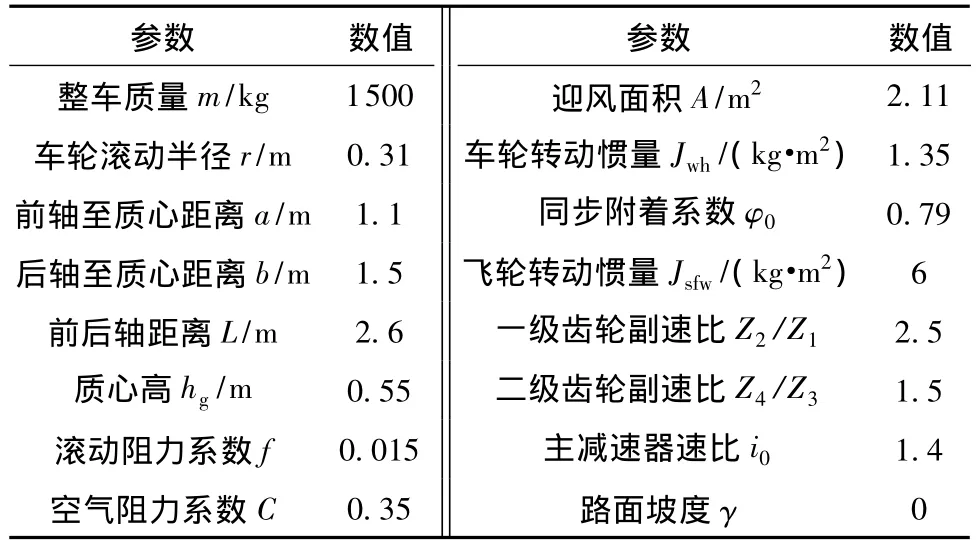

为了定量验证电磁耦合式飞轮储能装置的回收效率及其影响因素,基于Simulink软件对飞轮储能系统进行仿真分析,其模型包括电磁耦合式飞轮储能装置、液压制动系统及整车控制装置。在满足制动安全的前提下,为提高能量回收效率,驱动轮采用飞轮与液压并联制动,从动轮采用液压制动。电磁转差离合器传递转矩的大小取决于励磁电流和转速差。改变图4中转速环给定电压U*n,通过双闭环控制器实现磁极轴转速的快速响应。当电枢轴与磁极轴等速时,飞轮储能装置停止储能,制动力由液压系统提供,整车参数如表1所示[15]。

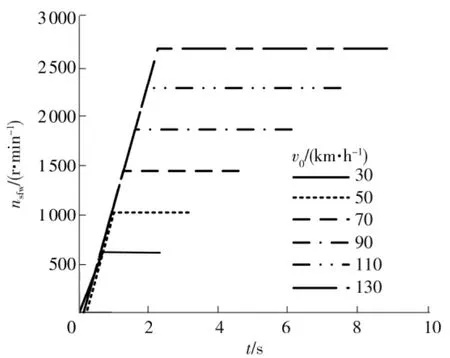

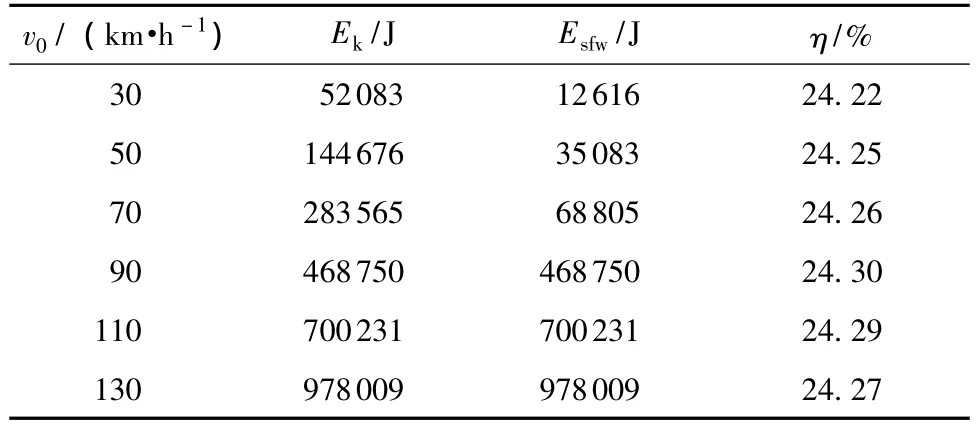

3.2.2 车轮角速度

当制动初速度为 30、50、70、90、110及130km/h,转差离合器转速给定电压一定时,储能飞轮的转速变化如图5所示。初速度v0为30 km/h时,储能飞轮的峰值转速nmax,sfw为625r/min,初速度 v0为130km/h时,nmax,sfw为2687r/min,当汽车制动初速度提高4.3倍时,储能飞轮的能量回收量提高18.5倍。由式 (10)可知,电磁耦合式飞轮系统的能量回收效率与汽车初速度大小无关,为全面反映该变化规律,以20km/h为间隔增加汽车制动初速度,完成30~130 km/h的仿真分析,系统的能量回收效率如表2所示[15]。由表2可知能量回收效率均约保持在24.3%。

表1 整车模型参数Table 1 Vehicle model parameters

图5 储能飞轮转速变化情况Fig.5 Change of energy storage flywheel speed

表2 飞轮储能系统能量回收效率Table 2 Energy recovery efficiency of flywheel energy storage system

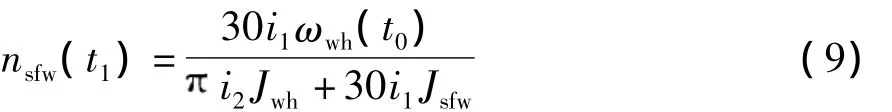

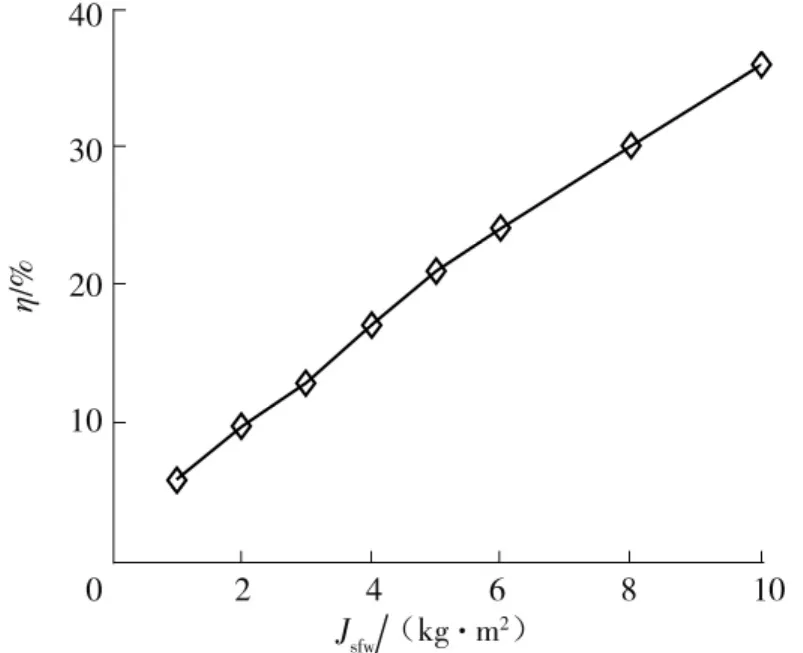

3.2.3 飞轮转动惯量

制动初速度v0为80 km/h,电磁传递转矩为800N·m时,不同飞轮转动惯量下,电磁耦合式飞轮储能装置的能量回收效率如图6所示。由图6可知;Jsfw=3 kg·m2时,η =12.9%;Jsfw=6 kg·m2时,η=24.1%。飞轮的转动惯量与其质量和形状密切相关,若能在一定质量下改变飞轮形状提高其转动惯量,则可提高能量回收效率。

图6 不同飞轮转动惯量下的能量回收效率Fig.6 Recovery efficiency under flywheel moment of inertia

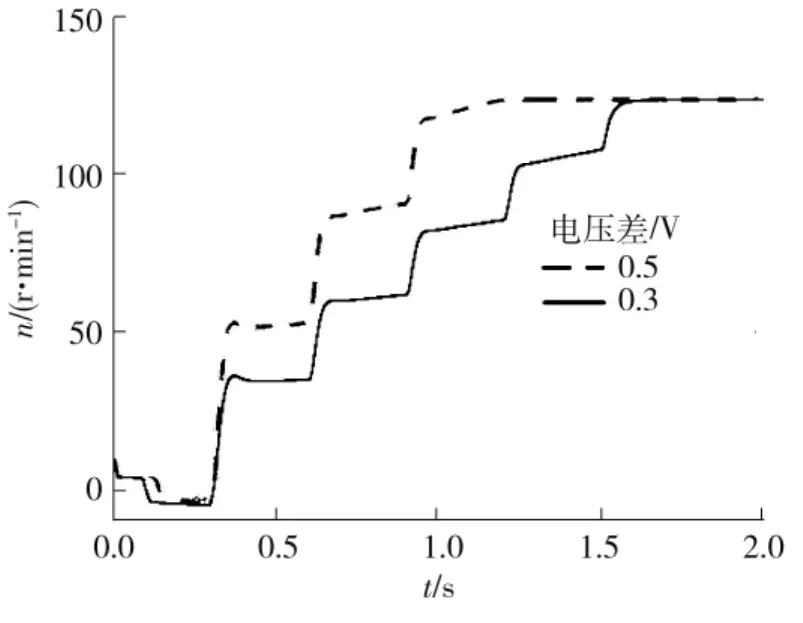

3.2.4 电磁转差离合器调速特性

为定量说明电磁耦合式飞轮储能系统中转差离合器调速特性,给定不同电压U*n下磁极轴的转速变化,如图7所示。

图7 电磁转差离合器的调速特性Fig.7 Speed regulation of electromagnetic slip clutch

当给定电压U*n分别以0.3和0.5 V的电压差从0V递增到1.5V时,磁极轴的转速均由0 r/min增加到123 r/min,但后者递增速率更快。当该系统中车辆初始制动动能一定时,通过改变转差离合器转速给定电压U*n来满足系统不同的能量状态需求。若电压U*n为0V,磁极轴输出转速约为0r/min时,系统处于无能量转换状态。

4 飞轮储能系统的能量转换特性试验

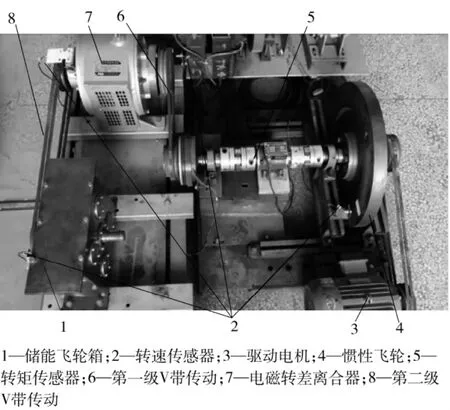

4.1 试验台架

根据图2搭建电磁耦合式飞轮储能装置模拟运行试验台,选配相应的驱动电机、惯性飞轮、电磁转差离合器、转速传感器、转矩传感器、储能飞轮箱及数据采集系统,如图8所示。

图8 模拟运行试验平台Fig.8 Simulated running test platform

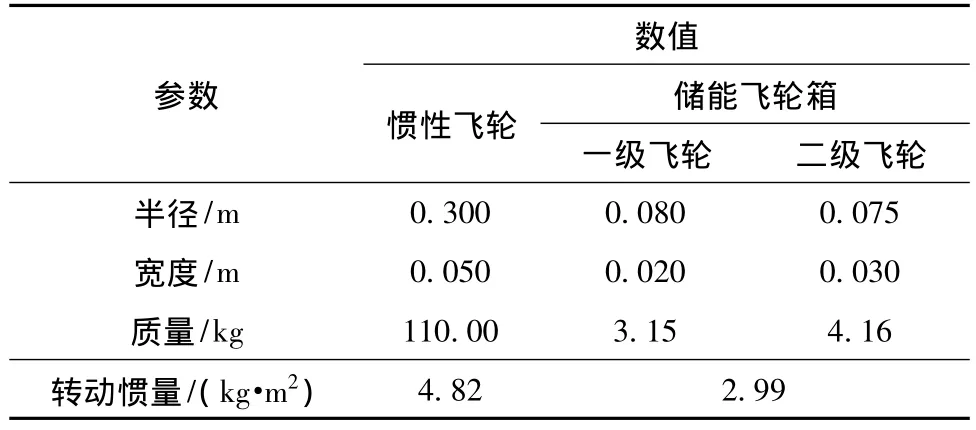

由于V带传动可降低冲击,防止试验台过载破坏,且制造、安装及维修方便,故储能飞轮箱与电磁转差离合器、电磁转差离合器与惯性飞轮均采用V带传动,其传动比分别为1.35和1.28。惯性飞轮及储能飞轮参数如表3所示。

表3 飞轮参数Table 3 Flywheel parameters

试验中用惯性飞轮模拟汽车运行状态下的动能,驱动电机驱动惯性飞轮加速至某一指定转速后断电,惯性飞轮经第一级V带、转差离合器及第二级V带带动储能飞轮转动,分别进行无转速调节和有转速调节试验。①无转速调节。转差离合器给定某一指定励磁电流,通过变频器控制驱动电机转速,断电后模拟汽车不同初速度制动时的状态。②有转速调节。驱动电机驱动惯性飞轮加速至某一指定转速后断电,通过调节转差离合器励磁电流模拟转差离合器不同速比下的能量回收状态。

4.2 能量转化特性分析

4.2.1 速度分析

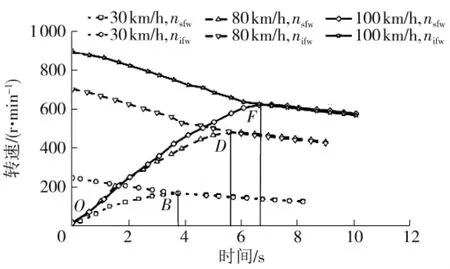

为监测不同制动初速度下电磁耦合式飞轮储能装置的能量回收情况,在转差离合器给定电压一定时,驱动电机驱动惯性飞轮分别加速至257、684和856r/min,分别模拟初速度为30、80和100km/h的飞轮储能情况,由于储能飞轮某时刻能量与其转速平方成正比,故试验中采用转速信号定量判别其能量变化规律,如图9所示。

图9 不同制动初速度下的能量回收情况Fig.9 Energy recovery at different initial braking speeds

随着制动时间的延长,储能飞轮的速度特性曲线nsfw(t)与惯性飞轮的速度特性曲线nifw(t)相交,交点分别为B、D、F。EO表征储能飞轮在O点的初始能态,EB、ED、EF表征储能飞轮能量回收结束时点B、D、F的能态,由图9分析可知EF>ED>EB,即制动初速度越大,储能飞轮回收总能量越多。

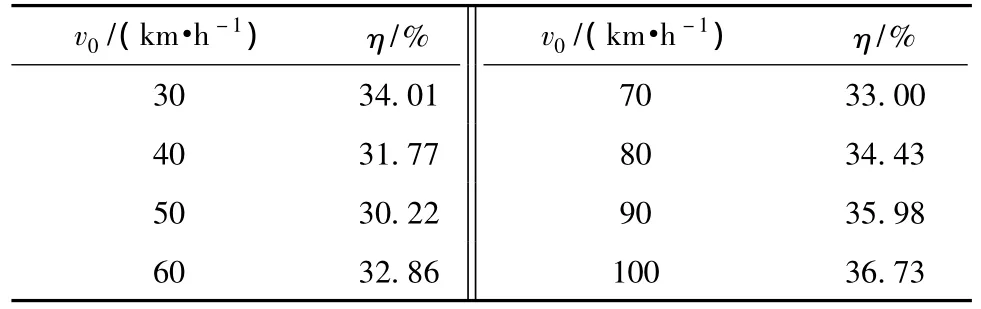

为全面反映飞轮储能装置的能量回收情况,以10km/h为间隔增加惯性飞轮转速,模拟汽车制动初速度为30~100 km/h的运行情况,系统的能量回收效率如表4所示[15]。

表4 不同制动初速度下的能量回收效率Table 4 Energy recovery efficiency at different initial braking speeds

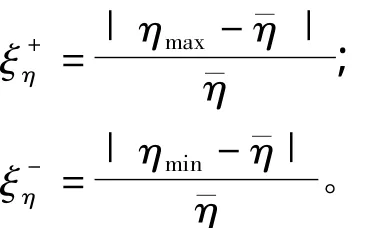

由表4可知,模拟运行试验平台测得的飞轮储能回收效率比仿真值略大,这是由于试验中忽略了汽车制动过程中车轮轮胎能量损失、从动轮地面制动力、空气阻力、传动系摩擦力对能量回收效率的影响。不同制动初速度下飞轮储能装置的能量回收效率稳定在30.22%~36.73%之间。为定量说明回收效率的波动量,定义相对正偏差、相对负偏差,其与最大回收效率ηmax、最小回收效率ηmin及均值¯η满足关系:

试验中不同车速下飞轮储能装置能量回收效率相对正偏差为9.23%,相对负偏差为10.12%,即不同的制动初速度下飞轮储能装置能量回收效率稳定在33.6%,从而验证了Simulink模型中电磁耦合式飞轮储能装置及控制器的合理性。

4.2.2 转差离合器调速分析

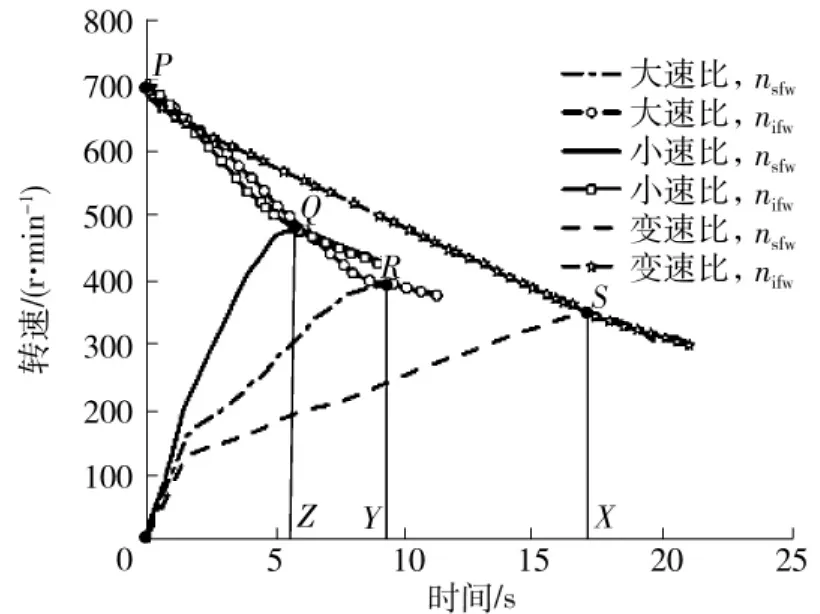

驱动电机驱动惯性飞轮加速至684 r/min,模拟整车减速瞬时具有的动能,随后驱动电机立即断电,惯性飞轮转速降低,忽略汽车制动时受到的空气阻力、滚动阻力、坡度阻力等因素的影响,验证转差离合器的调速特性对飞轮回收能量的影响。试验中,转差离合器给定励磁电流较小时,其速比较大;给定励磁电流较大时,其速比较小;给定可变励磁电流时,实现变速比调速。为定性分析转差离合器的调速特性,定义大速比、小速比及变速比3种调速方式。电磁转差离合器在不同速比时,储能飞轮的能量实时回收情况如图10所示。

图10 不同调速比下的能量回收情况Fig.10 Energy recovery under different speed ratios

由于初始时刻惯性飞轮转速均为684 r/min,即初始时刻电磁耦合式飞轮储能装置的动能Ek相同。EP表征惯性飞轮P点的初始能态,El(l=Q、R、S)表征储能飞轮能量回收结束时Q、R、S点的能态,储能飞轮能量回收量Esfw=EP-El。由图10分析可知,EQ>ER>ES,故变速比、大速比、小速比情况下的储能飞轮能量回收量 Esfw,变速比>Esfw,大速比> Esfw,小速比。由式 (10)可知,储能飞轮的能量回收效率满足 η变速比>η大速比>η小速比,即转差离合器调速时能量回收效率最大。

5 结论

基于转差离合器零摩擦、无冲击及可调速的优点,提出了一种新型飞轮储能结构-电磁耦合式飞轮储能系统,并设计转速-电流双闭环控制器,实现了转差离合器从动部分的快速响应。基于Simulink软件对飞轮储能系统进行仿真分析,最后搭建了电磁耦合式飞轮储能装置模拟运行试验台,主要得到以下结论:

(1)仿真中制动初速度由30km/h增到130km/h时,飞轮储能系统能量回收效率均约保持在24.3%。飞轮转动惯量Jsfw为6kg·m2时,能量回收效率η可达到24.1%。

(2)运行试验台分析表明,不同制动初速度下飞轮储能装置的能量回收效率稳定在33.6%;电磁转差离合器调速时,能量回收效率最高。