考虑变刚度解耦膜的液压悬置动特性快速预测模型

2020-07-08周大为左曙光吴旭东王珺

周大为 左曙光 吴旭东 王珺

(1.同济大学汽车学院,上海201804;2.泛亚汽车技术中心有限公司,上海201201)

液压悬置作为汽车发动机的主要隔振元件,其动刚度、阻尼角等性能参数及其匹配对车辆振动噪声及乘员舒适性有着至关重要的影响。目前,固定解耦式液压悬置由于其较好的瞬态性能被广泛应用在动力总成的隔振中[1]。在解耦膜工作过程中,由材料非线性、几何非线性和接触等因素导致解耦膜刚度具有很强的非线性特征,这一非线性特征同时也是液压悬置幅变特性的主要成因,要想准确预测解耦式液压悬置的动态特性,首先需要预测解耦膜变刚度特征。然而,由于液压悬置所用天然橡胶材料复杂的力学特性,以及解耦膜复杂的工作环境,难以进行准确、快速的预测。在液压悬置的设计过程中,往往采用加工样件实测或进行大量有限元仿真的方法来获取动态特性,其成本高、效率低,不利于悬置的设计。目前常用的集总参数模型法也仅仅是将解耦膜等效成一个带泵吸面积的弹簧,未阐明解耦膜结构参数对刚度的影响规律,无法指导零件的设计。因此,需要对液压悬置解耦膜变刚度特征进行深入研究,建立基于结构参数对其变刚度特性进行快速预测的模型,以缩短产品研发周期。

对于解耦膜变刚度特性的研究,国内外学者都是在建立了集总参数模型的基础上,通过实验或有限元仿真的方法获得位移和解耦膜反力的关系,然后拟合出模型各个参数。对于集总参数模型,国内外学者已经进行了大量研究。Kim等[2-3]讨论了浮动解耦膜运动间隙对悬置动态特性的影响,建立了简化建模方法,准确计算了悬置的低频动态特性;Colgate等[4]建立了浮动式解耦膜分段线性模型,包括高频小振幅和低频大振幅模型,能够表征悬置在5 ~200 Hz内的频变特性;Christopherson 等[1,5]使用幂函数建立了解耦膜非线性力模型,并分析了液压悬置非线性响应;Zhou等[6]考虑了解耦膜与金属笼的接触问题,建立了考虑解耦膜变刚度特性的液压悬置集总参数模型;潘道远等[7]利用切换系统理论,建立了浮动解耦式液压悬置的切换系统数学模型,更加真实地反映了其实际工作过程,能够在0~140Hz范围内准确计算悬置动态性能。对于集总参数的识别,主要有实验法和有限元法。Geisberger等[8-9]设计了一整套适用于液压悬置解耦膜刚度的实验装置,采用MTS公司的综合测试系统,将解耦膜从悬置总成中拆解后再进行测量,辨识了液压悬置解耦膜刚度;上官文斌等[10-13]基于流固耦合有限元法对液压悬置进行了大量研究,还建立了液压悬置各部件的有限元仿真模型,直接识别出包括解耦膜刚度的各集总参数,然后计算出液压悬置的动态特性,在低频段能够实现较为准确的预测。以上方法均通过实验或复杂的流固耦合有限元仿真实现,存在明显的局限性,且没有建立解耦膜结构参数和刚度的定量关系,不利于指导悬置的优化设计。因此,对解耦膜非线性特征的研究以及建立一种解耦膜变刚度快速预测模型是十分必要的。

针对某常见的固定解耦式液压悬置,首先考虑固定解耦膜的变刚度特性及其与金属笼的接触问题,引入解耦膜与金属笼的非线性接触力,与约束力一道构成了解耦膜非线性力,建立了适用于固定解耦式液压悬置的集总参数模型;然后基于流固耦合有限元法研究了解耦膜变刚度的变化规律,设计了正交试验表,采用BP神经网络建立了由解耦膜直径、厚度、间隙等结构参数计算变刚度的预测模型;最后利用建立的模型预测了某固定解耦式液压悬置的动态特性,并与实测值进行对比,来验证模型的准确性。

1 固定解耦式液压悬置集总参数模型

1.1 固定式解耦膜工作原理

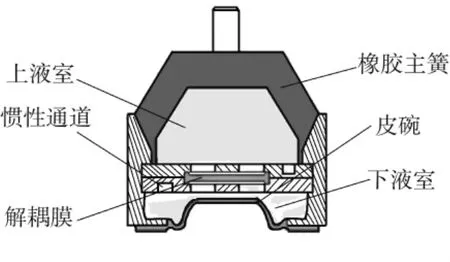

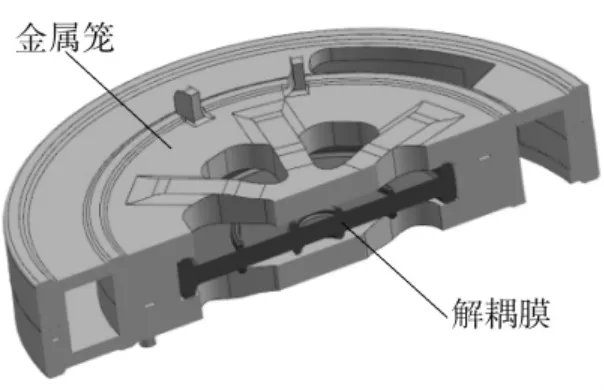

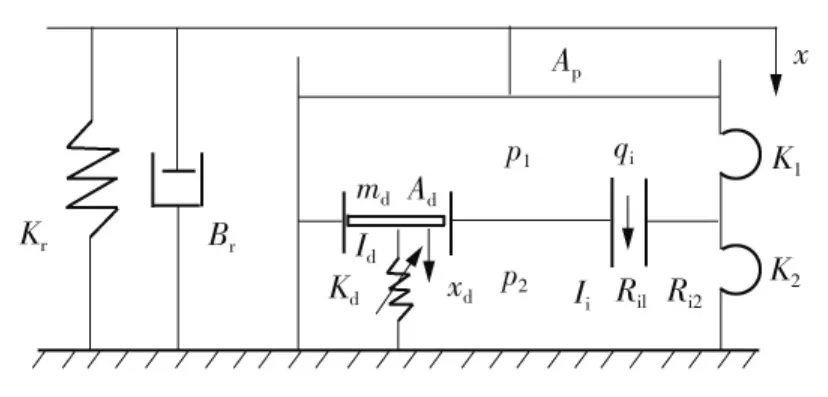

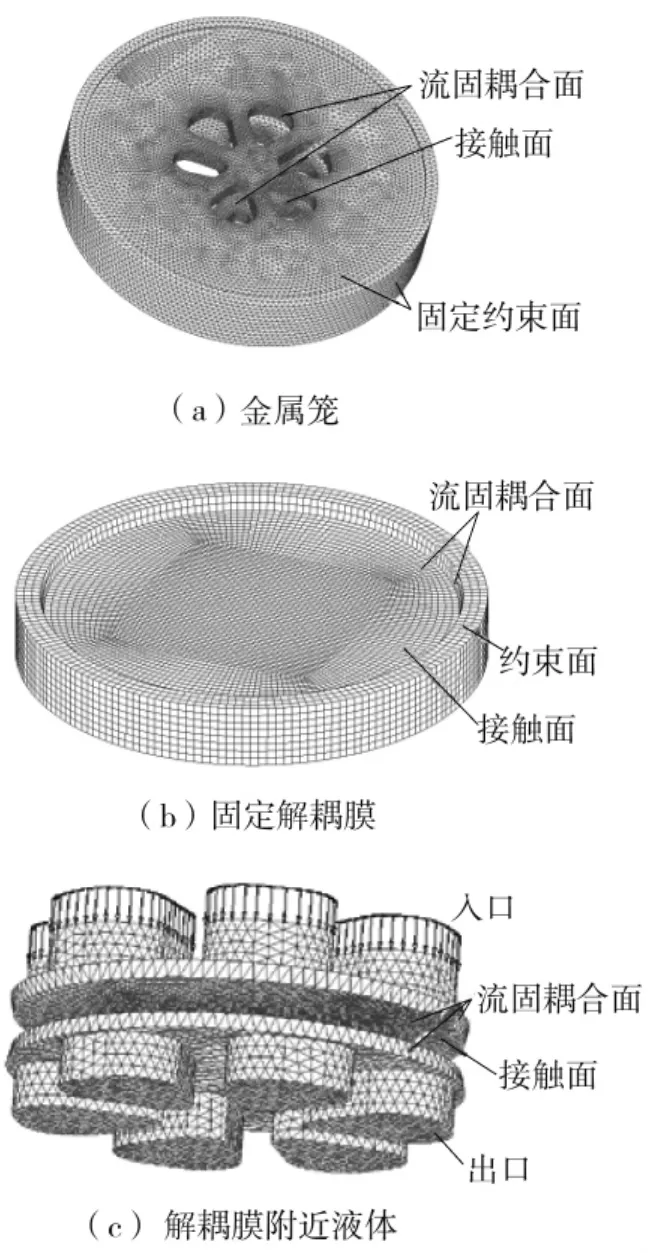

固定解耦式液压悬置结构如图1所示,其中解耦膜及其上、下金属笼如图2所示,解耦膜四周被压紧在两金属笼之间,只能在上、下液室内液体的挤压下产生形变。当解耦膜发生较大变形时,与金属笼接触,阻碍其进一步变形,此时解耦膜刚度便急剧增大,因此可以认为解耦膜刚度具有非线性特征。将固定式解耦膜等效为一个具有一定泵吸面积的变刚度弹簧,得到集总参数模型,如图3所示。其中变刚度弹簧 (其刚度用Kd表示)即为解耦膜,其刚度是解耦膜最重要的参数,也是影响液压悬置动刚度和阻尼角最显著的参数之一。图中各参数表征意义如下:Kr、Br分别为橡胶主簧的刚度和阻尼;K1、K2分别为橡胶主簧及下液室的体积刚度;Kd为解耦膜刚度;Ii为惯性通道液感系数;Ri1和Ri2分别为惯性通道沿程损失液阻系数和局部损失液阻系数;Id为解耦膜液感系数;Ap为橡胶主簧的等效泵吸面积;Ad为解耦膜面积;md为解耦膜质量;p1和p2分别为上、下液室的压力;qi为流经惯性通道的液体流量;x为动力总成的激励位移;xd为解耦膜的等效位移。

图1 固定解耦式液压悬置截面图Fig.1 Section of hydraulic mount with a fixed decoupler membrane

图2 解耦膜及其金属笼示意图Fig.2 Schematic diagram of decoupler membrane and its metallic cage

图3 液压悬置集总参数模型Fig.3 Lumped parameter model of hydraulic mount

1.2 解耦式液压悬置的集总参数模型

根据图3所示集总参数模型,分别考虑上、下液室的液体连续性,可得到流量平衡方程为

式中,qd为流经解耦膜金属笼壳体的液体流量。

定义解耦膜等效位移xd与qd的关系为

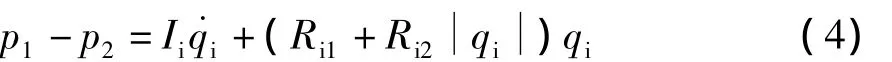

根据流体力学中的相关理论,在静止控制体上的所有外力之和等于该控制体内的流体总动量随时间变化的变化率与通过控制面的净动量流率之和。取惯性通道为控制体,简化为均直水平圆管内的充分发展层流后,可以得到动量方程为

Ii、Ri1、Ri2这3个参数的理论计算公式分别为

式中:li、Ai分别为惯性通道长度和截面积;Di为惯性通道截面等效直径,可根据面积折算;ρ为液体密度;μ为液体动力黏度;C为常数,可在参考文献 [14]中通过查表得到;k、φ为修正系数,用于修正实际湍流状态的影响;ζ为局部损失系数,与流动状态无关,只与结构有关,包含弯管损失、出入口损失等,可以在参考文献 [14]中通过查表得到。

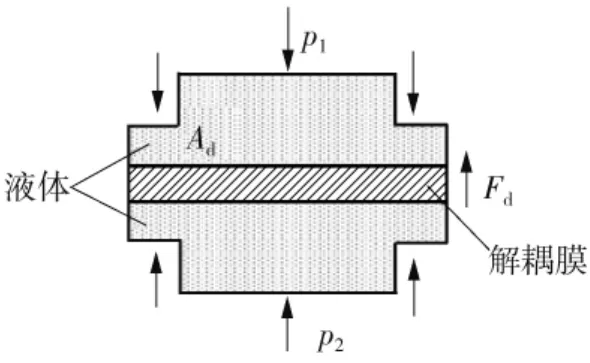

对于解耦膜部分,取解耦膜、金属笼内液体和金属笼进行受力分析,如图4所示,解耦膜主要受液体压力p1和p2,以及金属笼对解耦膜的作用力Fd,其中Fd包括了解耦膜表面和金属笼的接触力和解耦膜四周受到金属笼的约束力,Fd也可用解耦膜等效位移xd与解耦膜刚度Kd的乘积表示,即解耦膜刚度Kd可定义为金属笼对解耦膜的非线性力Fd与解耦膜等效位移xd的比值,并且Kd并非一个常数,而是随xd的变化而变化的量。此外,金属笼上的开孔很大,对于流动的阻碍很小,液体流动的能量损失近似可以忽略,但液体的惯性力不可忽略,因此可得动量方程为

式中,解耦膜液感系数Id表示解耦膜本身及附近液体的惯性,表达式为

式中,ld为金属笼与解耦膜之间的液体厚度。

图4 解耦膜受力分析Fig.4 Force analysis of decoupler

对悬置进行受力分析可得到传递到车身上的力F为

综上所述,可以得到固定解耦式液压悬置的集总参数模型为

其中,Fd为与解耦膜等效位移xd相关的变量,预测解耦膜变刚度特性实际上就是预测Fd与xd的关系。系统的输入为动力总成位移x,将式 (11)写成状态空间形式,并在MATLAB中编程,即可仿真计算悬置的动刚度和阻尼角。

2 解耦膜刚度的神经网络预测模型

2.1 固定解耦膜的有限元分析

为寻找基于结构参数估算集总参数的方法,先采用流固耦合有限元法对解耦膜进行了仿真分析,以此为基础建立变刚度预测模型。

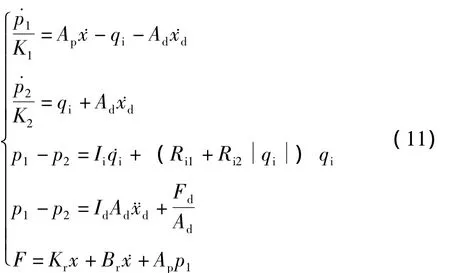

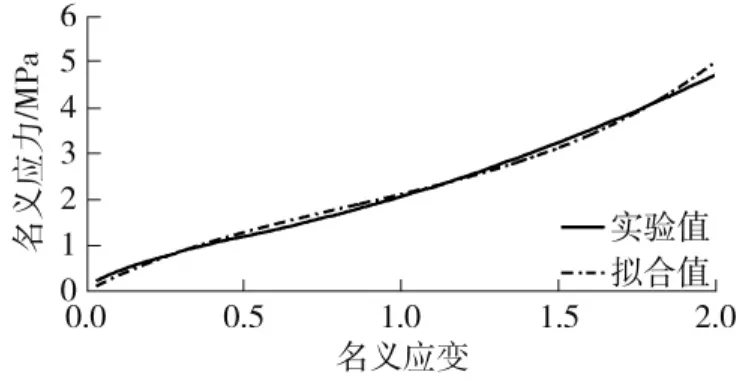

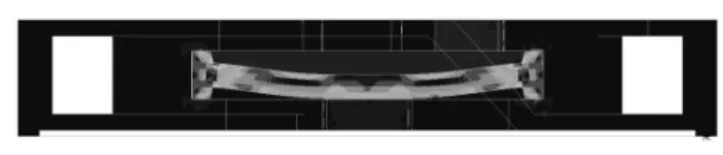

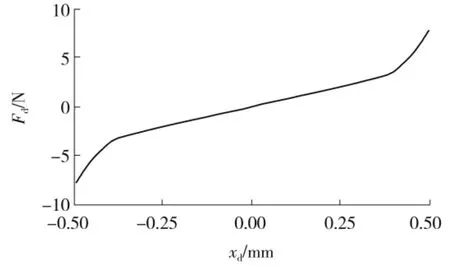

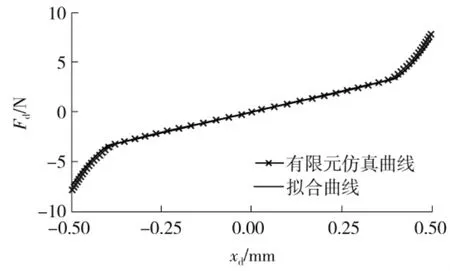

首先,通过流固耦合有限元仿真获取固定解耦膜非线性力的变化规律,橡胶材料本构参数由单轴拉伸试验拟合得到,图5为橡胶试件名义应力-名义应变的试验值和采用Yeoh模型拟合得到的名义应力-名义应变值,可见Yeoh模型可以较好地描述这种橡胶力学特性。建立的有限元模型如图6所示。解耦膜采用六面体网格,金属笼和液体采用四面体网格,其中金属笼定义为线弹性材料,液体为理想牛顿流体。解耦膜边缘与金属笼约束在一起,金属笼外表面设为固定约束。在液体入口施加静压,并设置其压力值从0 kPa开始逐渐增大,读取流入金属笼的液体流量以及金属笼支反力。对金属笼进行受力分析即可根据图4中力的平衡条件得到非线性力Fd。有限元仿真使用ADINA软件进行,解耦膜与金属笼接触且上、下液室压差为10kPa时的变形图如图7所示,计算得到的解耦膜等效位移xd和非线性力Fd的仿真结果如图8所示。

图5 橡胶名义应力-名义应变曲线Fig.5 Nominal stress-strain curve of the rubber

图6 固定解耦膜的有限元仿真模型Fig.6 Finite element model of fixed decoupler membrane

图7 上下压差为10kPa时固定解耦膜的变形图Fig.7 Deformation pattern of fixed decoupler membrane under a differential pressure of 10kPa

图8 固定解耦膜的非线性力仿真结果Fig.8 Simulation result of nonlinear reaction force of fixed decoupler

2.2 解耦膜变刚度理论模型

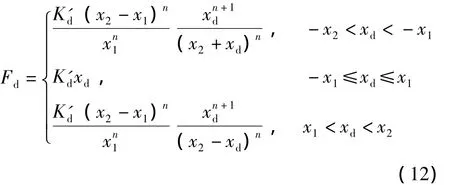

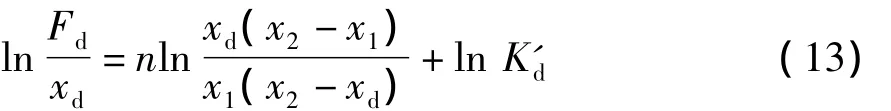

由仿真结果可知,解耦膜在与金属笼接触前刚度呈线性,即Fd随xd呈线性变化;在接触后,由于金属笼存在限位作用,使得解耦膜等效刚度快速增大,致使非线性力Fd会急剧增大。可采用一个分段函数来拟合这一过程,表达式为

式中:x1为刚接触瞬间解耦膜的等效位移;x2为解耦膜与金属笼的初始单侧间隙 (即图6(b)中接触面和约束面的高度差);n为曲线阶次,为常值;K′d为解耦膜与金属笼接触前线性段的等效刚度,仿真中可以通过拟合解耦膜小位移下刚度(即图8中线性段部分)得到。

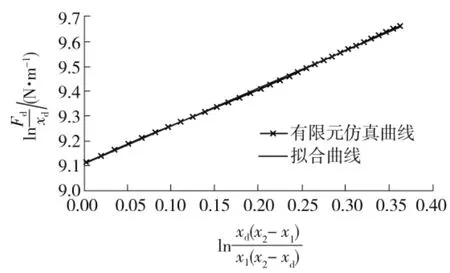

对于曲线阶次n,不妨对式 (12)等式的第1部分两边取对数并整理后得:

取接触后的解耦膜非线性力和等效位移代入式(13),得到的数值结果如图9所示。显然,可以使用最小二乘法对结果进行线性拟合,拟合后即可得到n的值,拟合结果如图9所示。

固定解耦膜在接触前变形部分的液体可近似认为形成了一个球冠,如图7所示,可以求得解耦膜与金属笼刚接触时的等效位移为

式中,r为解耦膜的有效变形半径,为解耦膜可自由变形部分的半径。

图9 曲线阶次拟合结果Fig.9 Fitting result of curve order

根据式 (12)-(14),可以求得解耦膜非线性力,并与有限元仿真结果进行对比,由图10可知,该模型可以较好地拟合解耦膜力与位移的关系。经测绘可知,解耦膜有效变形半径r为12.1mm,初始单侧间隙x2为1.1 mm;计算得到曲线阶次n约为1.5,解耦膜与金属笼接触前线性段等效刚度K′d约为8.4N/mm,解耦膜与金属笼刚接触时的等效位移x1约为0.4 mm。至此可以根据解耦膜非接触条件下的线性刚度K′d、解耦膜半径r以及解耦膜和金属笼初始单侧间隙x2计算出解耦膜变刚度曲线。

图10 固定解耦膜非线性力拟合结果Fig.10 Fitting result of nonlinear reaction force of fixed decoupler

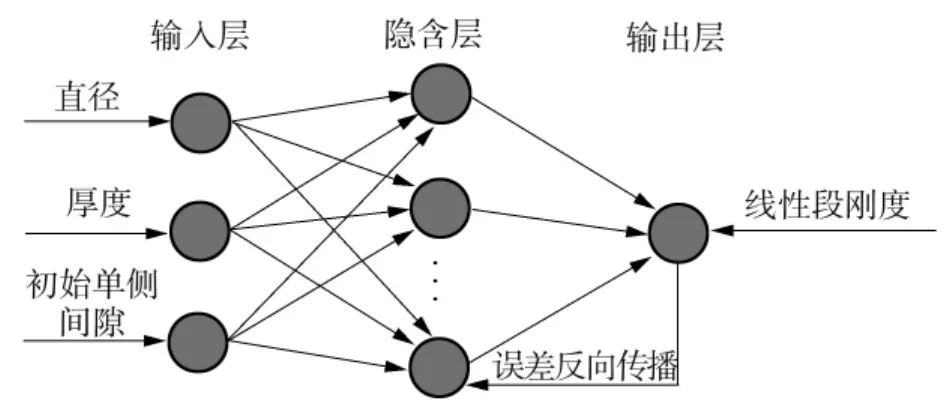

2.3 BP神经网络预测

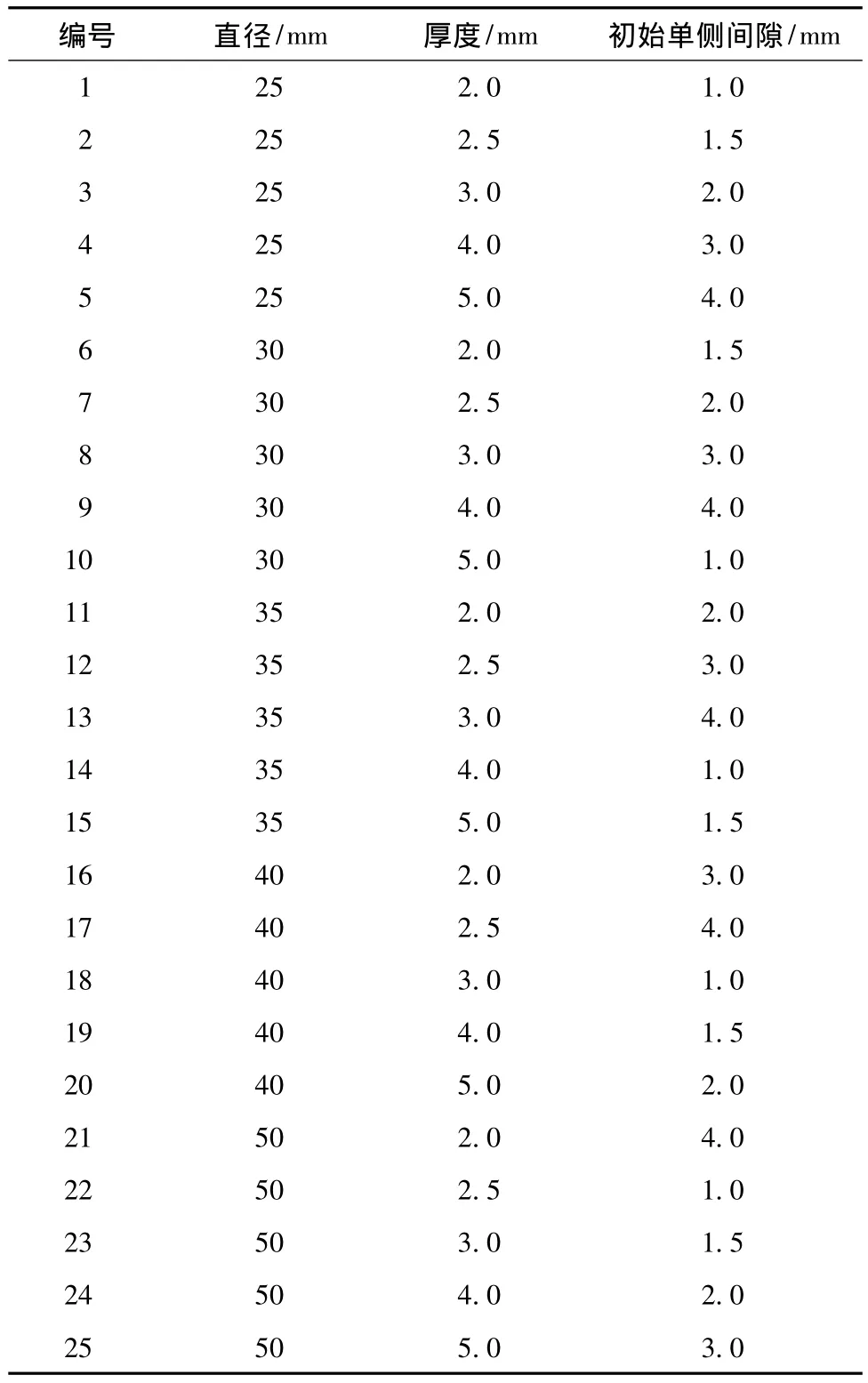

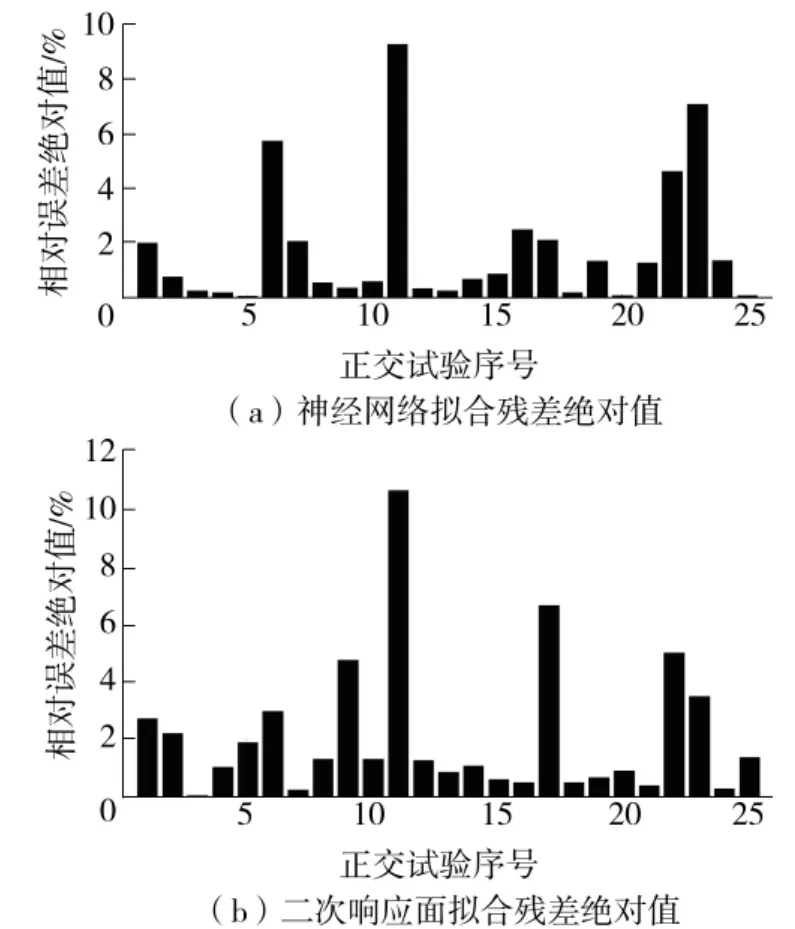

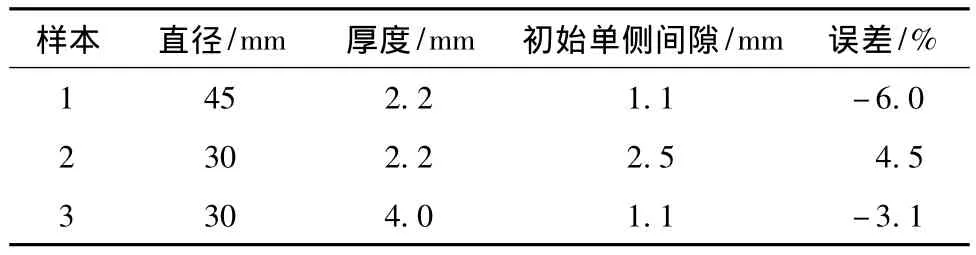

为快速预测解耦膜变刚度特性,需要建立解耦膜线性段刚度预测模型。在不考虑胶料配方的前提下,该刚度参数主要由解耦膜的几何形状决定。由于解耦膜几何形状接近于一回转体,因此其形状可以通过解耦膜厚度、直径以及解耦膜与金属笼的初始单侧间隙这3个参数描述。由于橡胶具有非线性本构关系,解耦膜工作时有大变形,难以使用经典弹性力学进行解析建模,而有限元计算周期较长,难以获取大量样本,经典的多项式型响应面法难以有效逼近真实值,因此本文拟采用BP神经网络的方法,其可以解决拟合精度的问题,且具有较强的泛化能力。首先对解耦膜进行了正交试验分析以获取样本。由于在非接触条件下解耦膜线性刚度主要取决于解耦膜自身的结构,选取的因素为直径、厚度以及初始单侧间隙,各因素的取值范围能够覆盖常见固定式解耦膜的尺寸范围,3个因素各取5个水平,分别为解耦膜直径 (25、30、35、40、45mm)、厚度 (2.0、2.5、3.0、4.0、5.0 mm)、初始单侧间隙 (1.0、1.5、2.0、3.0、4.0 mm),根据上述因素水平设计L2556正交试验表,设计好的25组样本数据如表1所示。分别对25组样本进行有限元仿真分析,将25组仿真结果作为模型的训练样本。由于解耦膜线性段刚度的3个影响因素之间不存在强耦合,且单个因素与输出结果之间的关系要么是正相关的,要么是是负相关的,不存在大量的局部最优解,因此,为兼顾网络复杂度、训练效率和模型精度,可选取经典的前馈型BP神经网络进行训练。网络包含了输入层、隐含层和输出层3个部分,隐含层的层数与拟合精度、收敛性息息相关。大量研究表明,经典的3层结构神经网络即可获得较为理想的输出,因此选用单隐含层的网络结构,如图11所示。输入层为解耦膜直径、厚度、初始单侧间隙3个参数,输出层为解耦膜线性段等效刚度,隐含层包含10个单元,激活函数选用tansig函数,为保证输出连续性,输出层采用purelin函数,训练算法采用贝叶斯正则化算法,该网络拟合残差如图12(a)所示,由图可见神经网络的拟合残差大多在5%以内,且决定系数在0.9999以上,说明其具有良好的拟合效果;而使用多项式型响应面的拟合残差如图12(b)所示,相对误差最大可达10%以上。为验证BP神经网络的泛化能力,另取3组样本进行验证,其数值结果如表2所示,可知该网络对新样本也具有较好的适应能力。至此,可以根据结构参数预测解耦膜的线性段等效刚度,进而得到非线性力与等效位移的关系。此方法在计算机上几乎可瞬间完成计算,而有限元法在某12核CPU的工作站上的计算时间就超过了3h。

表1 样本数据Table 1 Sample data

图11 BP神经网络结构Fig.11 Structure of the BP neural network

图12 BP神经网络与二次响应面拟合残差Fig.12 Residual errors of the BP neural network and the quadratic response surface

表2 BP神经网络预测误差Table 2 Prediction error of BP neural network

3 实验与模型验证

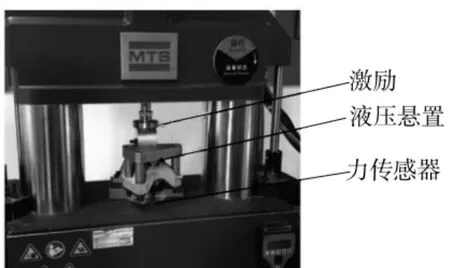

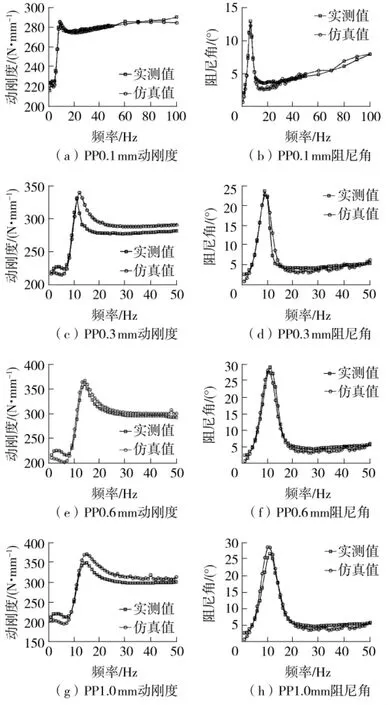

为验证建立的解耦膜变刚度预测模型,选择某解耦式液压悬置进行实验。如图13所示,使用MTS831动态试验机测量液压悬置动刚度和阻尼角,激励为标准正弦激励,激励幅值分别为PP0.1 mm(表示峰 -峰值0.1 mm,其余意义同此表达)、PP0.3mm、PP0.6mm和PP1.0mm,激励频率分别从1~50Hz每隔1Hz测量1次,其中PP0.1mm的工况也测量了60、70、80、90和100Hz的频率点,基本涵盖了液压悬置的主要工作区间。

图13 某固定解耦式液压悬置实验装置Fig.13 Experimental setup of hydraulic mount with a fixed decoupler membrane

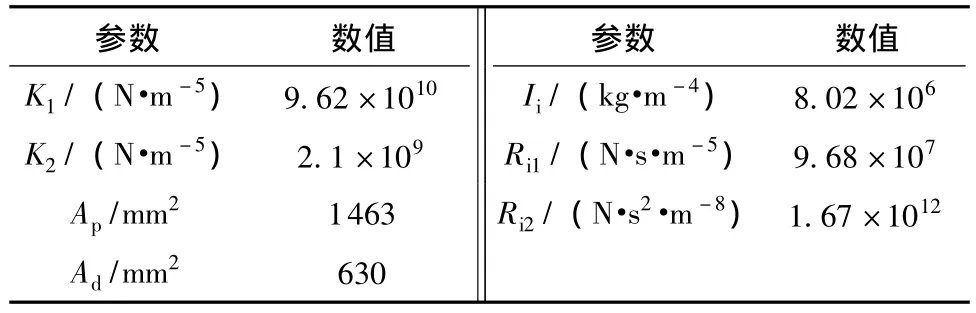

将前文建立的解耦膜刚度预测模型与液压悬置集总参数模型相结合,采用MATLAB/Simulink编程计算即可得到的悬置动刚度和阻尼角的预测值。仿真中橡胶主簧泵吸面积、上下液室体积刚度通过有限元计算得到,橡胶主簧刚度也具有幅变和频变特征,但由于橡胶主簧在悬置设计中改动较少,故可直接将橡胶主簧各频率和激励幅值下的动刚度实测值代入模型中参与计算,上液室体积刚度参考文献[15],随主簧刚度动静比修正,部分集总参数如表3所示。仿真与实验的结果对比如图14所示,相对误差结果见表4。从计算结果可知,预测模型能够同时反映悬置的幅变特性与频变特性,在0~50Hz内的预测结果与实测值接近,峰值频率相差1Hz以内,相对误差在7.5%以内,能够满足工程需要,说明了预测模型的准确性。

表3 仿真中的部分液压悬置集总参数Table 3 Some lumped parameters of hydraulic mount in numerical simulation

图14 某固定解耦式液压悬置的动态特性Fig.14 Dynamic characteristics of a certain hydraulic mount with a fixed decoupler membrane

表4 动态特性预测相对误差Table 4 Relative errors of prediction results of dynamic characteristics

4 结论

针对固定解耦式液压悬置,建立了一种动态特性快速预测模型,得到的主要结论如下:

(1)使用一个分段函数来描述解耦膜变刚度特性,其中非线性段刚度可根据解耦膜半径、解耦膜与金属笼间隙等结构参数以及线性段刚度计算获得。线性段刚度可以由解耦膜结构参数拟合获得,因而可以根据结构参数计算出整条变刚度特性曲线。

(2)将建立的解耦膜变刚度预测模型和经典液压悬置集总参数模型一起构成快速预测模型,计算了某固定解耦式液压悬置动态特性,与实测值对比后发现,该模型可以准确测试液压悬置幅变和频变特性,预测相对误差在7.5%以内,证明了所建立的解耦膜变刚度预测模型是准确的。该模型能够将原本3 h的计算量几乎在瞬间完成,有利于悬置的优化设计。此外,该方法也可以推广到其他结构形式的悬置中,具有较好的适用性。