合成基础油对锂基润滑脂性能的影响

2020-07-08李朝宇何懿峰

李朝宇,刘 伟,陈 靖,何懿峰

(中国石化石油化工科学研究院,北京 100083)

润滑脂是由稠化剂稠化基础油制备的从半流体状到固体状的润滑剂。基础油、稠化剂和添加剂是润滑脂的三大主要成分,它们与润滑脂制备工艺条件同为决定和影响润滑脂性能的重要因素[1]。在润滑脂中,基础油所占比例最大,约为70%~95%。基础油对润滑脂的剪切安定性、氧化安定性、胶体安定性、黏温特性等都有很重要的影响。由于基础油的不同,会造成锂基润滑脂工作锥入度、分油率和相似黏度等的明显差别。因此研究和分析基础油对锂基润滑脂性能的影响对于制备性能更佳的锂基润滑脂具有指导作用。

目前,关于基础油对锂基润滑脂性能影响的研究不断深入。Delgado等[2]分析了基础油对12-羟基硬脂酸锂皂的皂纤维结构的影响,结果表明:随着基础油黏度的增加,锂基润滑脂的皂纤维变长,有效储油空间增大。刘志颖等[3]研究发现基础油中链烷烃含量的增加,导致复合锂基润滑脂稠度变小,同时钢网分油量增加。叶小娟等[4-5]发现提高基础油中芳烃和硫化物含量能够提高锂基润滑脂的抗磨性和氧化安定性。周维贵等[6]指出基础油的黏度越小,锂基润滑脂的黏弹性表现越显著,破坏其结构所需要的能量越大。马丽等[7]提出锂皂的溶解性和基础油的极性呈正相关关系,基础油的极性越强,锂皂的溶解性越好。王伟军等[8]考察基础油对润滑脂微观结构的影响发现:当基础油的极性或黏度增大时,生成的纤维结构较为松散,纤维较短且更为粗实,纤维纠缠度也较低,但网状结构发达、空腔体积大;反之,生成的纤维结构较为紧密,纤维较为细长,纤维纠缠程度高,但网状结构比较简单。何懿峰等[9]从表面活性剂原理的角度阐述了皂与油的作用过程,在以锂皂制脂的过程中,涉及两个比较明显的相变,即球状反胶束到棒状反胶束的相变、棒状胶束到“纤维”状结晶的相变,且后者的相变温度比前者高,热效应也更大。虽然有关基础油对锂基润滑脂性能影响的研究很多,但鲜有报道关于黏度相近、不同类型的合成基础油对锂基润滑脂性能影响的研究。

为了研究黏度相近、类型不同的合成基础油对锂基润滑脂性能的影响,本课题将聚α-烯烃合成油与双酯类合成油按照不同比例复配的油品作为基础油,通过锂皂稠化基础油制备锂基润滑脂,考察不同类型合成基础油对锂基脂热安定性、低温性能、剪切安定性与胶体安定性的影响。

1 实 验

1.1 原 料

锂皂,自制;聚α-烯烃合成油,ExxonMobil Chemical Asia Pacific公司生产;双酯类合成油,通辽市通华蓖麻化工有限责任公司生产。合成基础油的理化指标如表1所示。

表1 合成基础油的理化性质

1.2 仪 器

润滑脂锥入度测定仪(TSY-6004)、润滑脂滴点测定仪(TSY-2015)、润滑脂蒸发损失测定仪(TSY-2012)、低温恒温浴(DHW-65),均为大连特安技术有限公司生产;恒温干燥箱(101A-2B),上海实验设备厂生产;润滑脂毛细管黏度计(AKB-2),石油工业部华东石油勘探局上海机修厂生产;离心机(3K30H),德国SIGMA公司生产;润滑脂工作器(K18191),美国Koehler公司生产。

1.3 锂基润滑脂的制备

1.3.1 锂皂的制备胡性禄等[10-11]研究表明:采用12-羟基硬脂酸锂皂为稠化剂制备的润滑脂具有较高的滴点,在氢键与范德华力的共同作用下,12-羟基硬脂酸锂分子间发生扭转,皂纤维形成纽带状结构,皂纤维较粗且抗剪切能力强,具有良好的剪切安定性;采用硬脂酸锂皂为稠化剂制备的润滑脂,在范德华力作用下,硬脂酸锂分子排列较为规整,皂纤维形成规整棒状或片状结构,皂纤维较细且短,形成的油皂体系较牢固,皂纤维形成的三维空穴结构能吸附大量的基础油,具有较好的胶体安定性。因此,为得到具有良好的剪切安定性和胶体安定性的润滑脂,采用12-羟基硬脂酸与硬脂酸混合制备锂皂,具体制备过程为:将12-羟基硬脂酸和硬脂酸以质量比为3∶1混合后置于烧杯中,同时加入一定量的水,搅拌升温;升温至(82±5)℃时缓慢加入氢氧化锂碱液,控制加碱液温度在85~90 ℃;加碱液完成后,控制反应温度为(90±5)℃,反应时间约2 h;反应完成后将产物于烘箱中(108±2)℃烘干,即得到锂皂。硬脂酸与氢氧化锂、12-羟基硬脂酸与氢氧化锂的反应方程式分别见式(1)和式(2)。

(1)

(2)

1.3.2 锂基润滑脂的制备分别以聚α-烯烃合成油、聚α-烯烃合成油与双酯类合成油按质量比75∶25,50∶50,25∶75的混合油样、双酯类合成油作为基础油,加入质量分数为10%的锂皂,搅拌,加热升温至205 ℃,在反应产物全变为液体后停止加热,保持温度在200 ℃左右10 min,急冷研磨3遍后得到锂基润滑脂试样,编号分别为1号~5号。

1.4 锂基润滑脂性能测试

润滑脂的热安定性可以反映润滑脂在高温条件下的使用寿命,润滑脂的滴点、蒸发损失是表示润滑脂热安定性能的指标。按照国家标准GBT 3498—2008方法测定锂基润滑脂的滴点,按照国家标准GBT 7325—2004方法测定锂基润滑脂在100 ℃、22 h后的蒸发损失程度。润滑脂的低温性能是指润滑脂在低温条件下,其稠度和黏度增大的程度和趋势,主要取决于基础油的性能,可以通过相似黏度表征,依据行业标准SHT 0048—2004方法测定锂基润滑脂的相似黏度,测试条件为:温度-50 ℃,平均剪切速率10 s-1。润滑脂受到机械剪切力作用前后的锥入度变化值可以反映润滑脂的剪切安定性,依据国家标准GBT 269—1991方法测定锂基润滑脂经60次与10万次剪切试验工作后锥入度的变化值。润滑脂储存安定性试验、钢网分油试验、离心分油试验用于分析评测润滑脂的胶体安定性,依据行业标准SHT 0452—2004方法分析锂基润滑脂在100 ℃恒温干燥箱中储存不同时间、经60次剪切试验工作后锥入度的变化;依据行业标准SHT 0324—2004方法测定锂基润滑脂在静止状态、不同温度条件下,流经钢网24 h后析出基础油的质量分数。依据行业标准SHT 0869—2013方法测定锂基润滑脂在50 ℃、相对离心加速度为36 000的条件下,析出基础油的质量分数。

2 结果与讨论

2.1 热安定性和低温性能

对5种锂基润滑脂试样分别进行滴点、蒸发损失和相似黏度试验,结果见表2。

表2 热安定性和低温性能试验结果

从表2中滴点数据可以看出,5种锂基润滑脂试样的滴点均在180 ℃左右,基础油对锂基润滑脂的滴点基本没有影响。稠化剂类型是影响滴点的关键因素,在相同锂皂含量以及工艺条件下,锂基润滑脂的滴点不随基础油类型而变化。

从表2中蒸发损失数据可以看出:从1号到5号锂基润滑脂试样,随着双酯类合成油的增加,蒸发损失逐渐增加,其中1号、2号试样的蒸发损失较小,表现出良好的热安定性;4号、5号试样的蒸发损失较严重,蒸发损失率接近0.9%。一般情况下,润滑脂中基础油的蒸发损失与其黏均相对分子质量呈正相关关系,与双酯类合成油相比,聚α-烯烃合成油的黏均相对分子质量较大[12],基础油的挥发性小,高温条件下基础油的蒸发损失小,表现出优异的热安定性。

从表2中相似黏度数据可以看出:在5种锂基润滑脂试样中,随着双酯类合成油的增加,相似黏度逐渐增大,当基础油中双酯类合成油的比例大于50%时,锂基润滑脂试样的相似黏度变化幅度增加。相似黏度主要受基础油黏度指数与倾点的影响。一般情况下,倾点低、黏度指数高的基础油制备的锂基润滑脂相似黏度变化值小,低温性能良好。聚α-烯烃合成油与双酯类合成油的黏度指数均大于100,可通过式(3)、式(4)计算黏度指数(VI)。

(3)

(4)

式中:H为与试样100 ℃下运动黏度相同、黏度指数为100的油品在40 ℃下的运动黏度,mm2s;U为试样在40 ℃下的运动黏度,mm2s;Y为试样在100 ℃下的运动黏度,mm2s。

通过计算,聚α-烯烃合成油的黏度指数为149,双酯类合成油的黏度指数为153,两种基础油黏度指数相差不大,锂基润滑脂试样的相似黏度主要受基础油倾点的影响。聚α-烯烃合成油的分子结构中,直链烷烃结构具有良好的黏温特性,而梳状的侧链具有良好的低温性能,因此该类基础油具有较高的黏度指数、较低的倾点以及挥发性[13]。同时,由于聚α-烯烃合成油与锂皂的相容性较差,结合程度不高,导致油皂结构不稳定,在低温条件下受外力时仍然能保持优异的低温流变性能。

2.2 剪切安定性

将制备的5种锂基润滑脂试样分别进行60次与10万次剪切试验工作,得到锂基润滑脂试样的工作锥入度与延长工作锥入度,结果见表3。润滑脂工作锥入度与延长工作锥入度的差值可以反映机械外力剪切润滑脂时,其保持稠度的剪切安定性能。

表3 剪切安定性试验结果

从表3可以看出:5号试样的工作锥入度与延长工作锥入度的差值最小,表现出良好的剪切安定性;而1号、2号试样的工作锥入度与延长工作锥入度的差值均较大,在经过10万次剪切工作后,胶体体系被破坏,稠度急剧减小,导致延长工作锥入度变大;随着双酯类合成油含量的增加,3号、4号试样的剪切安定性逐渐改善。酯类合成油可以通过氢键与锂皂很好地结合,且锂皂在酯类油中溶解能力较强,用它制备的锂基润滑脂试样皂纤维分散得更细;而聚α-烯烃合成油的苯胺点较高,与皂纤维的相容性较差,所制备的锂基润滑脂试样表面粗糙,皂纤维粗大,剪切安定性相对较差。

2.3 胶体安定性

为了考察制备的5种锂基润滑脂试样的胶体安定性能,对试样进行了储存安定性试验、钢网分油试验和离心分油试验。

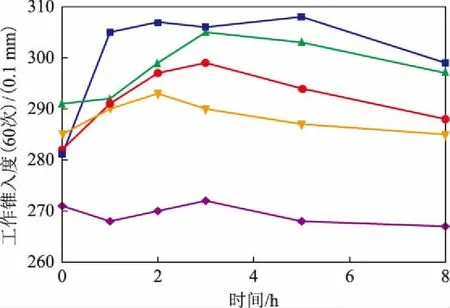

2.3.1 储存安定性试验5种锂基润滑脂试样的工作锥入度随储存时间的变化见图1。从图1可以看出:随着储存时间的延长,5种锂基润滑脂试样的工作锥入度均呈先增加后缓慢减小的趋势,其中5号试样的工作锥入度随储存时间的延长变化幅度最小,在2 ~3 h时油样有所变稀,之后开始变稠;1号试样的稠度变化最大,高温储存1 h后工作锥入度便急剧增大,2 h后工作锥入度开始减小;随着双酯类合成油含量的增加,锂基润滑脂试样的工作锥入度随时间的变化幅度明显减小,基本在1 ~3 h的时间内稠度减小,3 h之后开始变稠。锂基润滑脂经高温储存时,油分子热运动增加,锂皂对基础油的吸附能力减弱,皂纤维骨架软化,表现为润滑脂抗剪切能力下降,工作锥入度变大;随着储存时间的延长,部分基础油少量挥发,导致锂皂含量相对增加,工作锥入度又开始减小。润滑脂试样中,聚α-烯烃合成油与锂皂的相容性较差,高温储存导致皂纤维结构被破坏,游离的基础油增加,随着时间的延长,游离基础油少量挥发,稠度又开始变大;双酯类合成油与锂皂相容性良好,且与锂皂中的12-羟基硬脂酸锂之间由于氢键的作用,结合比较紧密,吸附能力强,高温储存条件下纤维结构不易破坏,因此稠度变化不明显。

图1 锂基润滑脂工作锥入度随储存时间的变化■—1号; ●—2号; ▲—3号; 号; ◆—5号。图2~图3同

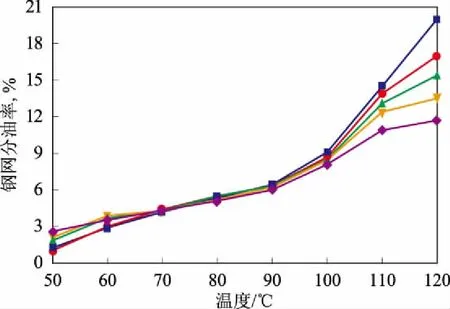

2.3.1 钢网分油试验润滑脂钢网分油试验是测定润滑脂在高温条件下的分油倾向,可以反映不同温度下锂皂与基础油的结合程度。图2为5种锂基润滑脂试样的钢网分油率随温度的变化。从图2可以看出:在5种锂基润滑脂试样中,5号试样的钢网分油率随温度升高而变化的幅度最小;1号试样的钢网分油率在100 ℃以下变化幅度相对较小,超过100 ℃后钢网分油率明显增加,且有持续增长趋势;其他3种锂基润滑脂试样中,随着双酯类合成油含量的增加,钢网分油率的增长趋势有所减弱,温度升至100 ℃以上后,虽然仍有增长,但是增长幅度不大。润滑脂钢网分油试验结果从另一个方面说明了双酯类合成油与皂纤维的结合程度要优于聚α-烯烃合成油。聚α-烯烃合成油与皂纤维之间由于仅有范德华力的作用,随着温度的升高,油分子的热运动增加,油与皂分子间的结合度降低,游离出更多的油,导致分油率增大;随着双酯类合成油含量的增加,通过氢键的作用力,部分双酯类合成油紧密结合在皂分子骨架结构中,且随着温度的升高,这种作用力仍存在,游离出的基础油较少。

图2 锂基润滑脂钢网分油率随温度的变化

2.3.2 离心分油试验润滑脂离心分油率可反映在高转速下锂皂与基础油的结合程度。图3为在不同离心时间下5种锂基润滑脂试样的离心分油率变化情况。从图3可以看出:3号、4号、5号试样在3 min之前基本无油分出,5 min后离心分油率开始增加;而1号、2号试样的离心分油率增加明显,3 min时离心分油率已开始增多,且大于3号、4号、5号试样的离心分油率。基础油与皂纤维结合的程度不仅受温度的影响,而且与动力学因素有关,由于聚α-烯烃合成油与锂皂的结合程度较弱,在高转速条件下,皂纤维骨架结构中的吸附油更容易分离。

图3 锂基润滑脂离心分油率随时间的变化

综合上述胶体安定性的试验结果可知,双酯类合成油作为基础油在锂基润滑脂中表现出较好的胶体安定性,随着其含量的增加,在储存安定性、钢网分油率与离心分油率上性能更加优异,其在锂基润滑脂中表现出的胶体安定性优于聚α-烯烃合成油。

3 结 论

(1)随着双酯类合成油含量的增加,锂基润滑脂具有更加优异的剪切安定性与胶体安定性。

(2)由于聚α-烯烃合成油自身优异的高低温性能,该类基础油制备的锂基润滑脂具有优异的热安定性与低温性能,但由于聚α-烯烃合成油属于非极性物质,与锂皂分子间作用力属于范德华力,且与锂皂相容性较差,结合程度较弱,在剪切安定性、胶体安定性方面性能较差。双酯类合成油属于极性物质,与锂皂相容性较好,分子间易形成氢键,结合能力较强,在剪切安定性、胶体安定性方面性能更加优异。

(3)聚α-烯烃合成油中长直链烷烃以及梳状侧链的结构使其具有较高的黏度指数、较低的倾点以及挥发性。双酯类合成油的分子结构中含有长链的酯基官能团,酯基官能团具有极性,与锂皂束缚能力强,油皂结构不容易被破坏。对于温度较低、使用温度范围宽的工况,建议增加锂基润滑脂中聚α-烯烃合成油的含量,对于长时间剪切的工况,则应适当提高酯类合成油的含量。