C8芳烃异构化催化剂RIC-270的应用特点

2020-07-08王志华梁战桥

王志华,梁战桥

(1.中国石化金陵分公司,南京 210033;2.中国石化石油化工科学研究院)

乙苯转化型二甲苯异构化催化剂是双功能催化剂,分子筛酸性组元提供酸性功能活性中心催化异构化反应,贵金属铂提供金属功能以完成加氢、脱氢反应过程[1]。区别于乙苯脱烷基型催化剂,乙苯转化型催化剂的最大特点是完成二甲苯异构化的同时,可以将乙苯异构化为二甲苯,最大化生产对二甲苯。中国石化石油化工科学研究院(简称石科院)开展乙苯转化型催化剂研发已近50年,相继开发成功SKI、RIC两个系列,共五代催化剂。RIC-270催化剂是石科院于2016年开发成功的新一代乙苯转化型二甲苯异构化催化剂,并已工业应用。近几年,石科院对RIC-270催化剂进行了改进和优化,通过采用自主研发的具有特定物化指标的沸石分子筛、优化氧化铝载体性质和改善金属负载技术等措施,提高了其酸性、金属功能以及二者的匹配关系[2-5],比上一代RIC-200催化剂性能明显提升。同时,石科院成功开发了RKJ-1型催化剂顶部软质导流密封帽罩,替代原来的不锈钢折流挡板内构件,减少无效催化剂装填量[6-7]。

中国石化金陵分公司(简称金陵分公司)600 kt/a芳烃联合装置于2008年12月建成投产,采用美国UOP公司工艺技术。该装置相继使用过石科院的第三代SKI-400异构化催化剂、标准公司的Oparis-plus催化剂、石科院的第五代改进型RIC-270催化剂(2019年12月更换)。以下结合金陵分公司芳烃联合装置的工艺及原料特点,对RIC-270催化剂的应用过程、运行参数、初期综合性能等情况进行分析,并与进口催化剂进行对比。

1 催化剂物化性质及工艺指标

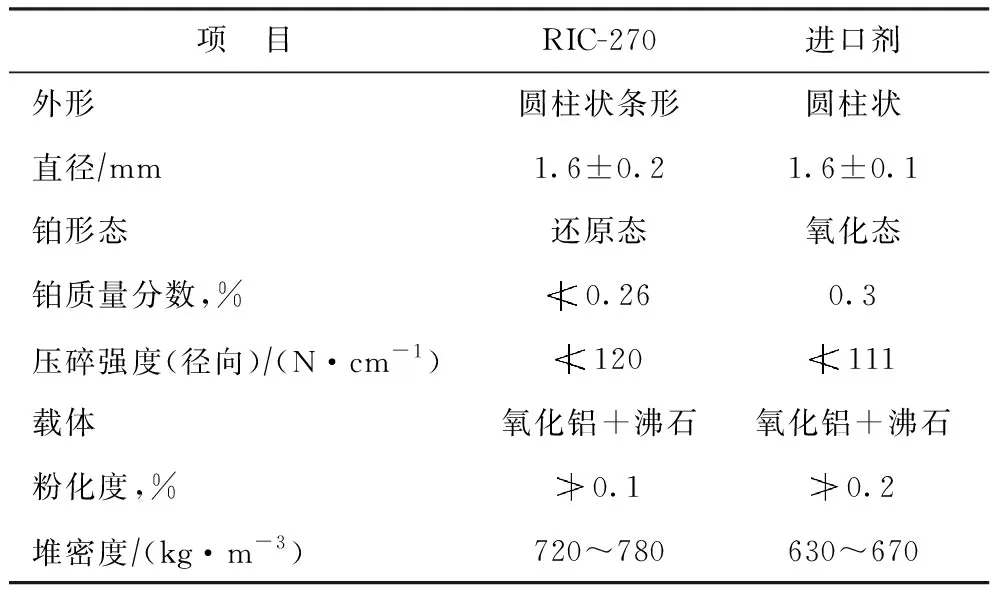

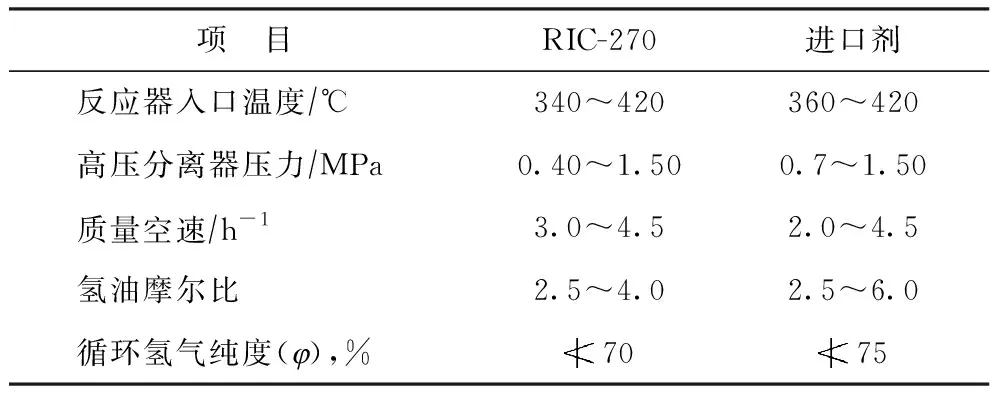

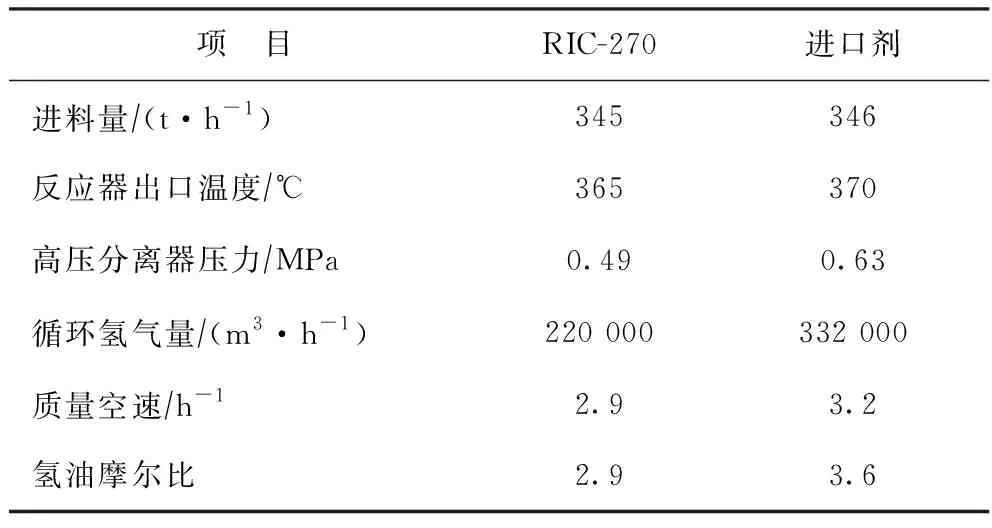

RIC-270催化剂和国外某公司进口催化剂(简称进口剂)的物化性质见表1,工艺条件操作范围见表2。

表1 催化剂的物化性质

表2 工艺条件操作范围

由表1可见,新型RIC-270催化剂的物化指标与进口剂基本相近,核心不同点在于不同的载体专利技术,RIC-270催化剂成品为还原态。由表2可见,RIC-270催化剂的操作工艺条件范围相对较宽,反应初期温度及压力较低,调整空间增大,同时有利于降低反应损失。RIC-270催化剂对氢油比及循环氢气纯度要求低,有利于降低反应系统氢气耗量。

2 催化剂装填及开工

2.1 催化剂装填

金陵分公司的异构化反应器为径向结构,直径为4 600 mm,RIC-270催化剂采用密相方法装填,共装填120 t,装填高度为11.4 m,装填堆比为737 kg/m3。催化剂压碎强度高,粉化度低,因此装填过程中粉尘量也较少。控制适宜的装填速度及堆比,未对反应器中心筒屏蔽罩进行加长或者截断,减少了装填时间。催化剂床层上部安装RKJ-1型软质导流帽罩,取消了密封与塌陷催化剂,降低催化剂装填量约10%,采用布袋方式装填瓷球。

传统的异构化催化剂顶部密封采用钟罩式的折流挡板,需用螺栓将多块不锈钢折流挡板连接成钟罩形状,钟罩顶部开人孔,通过吊板将整个钟罩固定于反应器内部上方。钟罩式折流挡板结构只能采用传统布袋式方法装填催化剂,而且还要通过人工方式装填反应器扇形筒与折流挡板环隙中的催化剂和瓷球,非常繁琐,而且装填不均匀。石科院新开发的RKJ-1型导流帽罩较传统折流挡板优势明显,安装更加简洁、省时、高效,同时可节省催化剂投资成本10%。

2.2 投料开工

2019年12月上旬,完成催化剂装填后,反应系统用氮气置换完全及气密合格,再引入氢气置换完全后,建立氢气循环升温干燥环境。反应系统逐步升温至425 ℃恒温2 h,升温及干燥过程中在高压分离罐低点未发现明水,证明催化剂在生产及运输过程中防水措施完好。干燥结束后,反应温度降至340 ℃,高压分离器压力调整至1.0 MPa,准备投料。与之相比,进口剂为氧化态,需要先在低氧氮气下干燥,再还原,然后注入二甲基二硫等进行钝化,开工过程较为繁琐。RIC-270催化剂在生产过程中对初活性进行了抑制,而且成品为还原态,可以精简开工步骤,缩短至少30 h以上的开工时间。同时,注硫钝化对异构化反应临氢设备会带来潜在的腐蚀影响,对装置长周期安全、平稳运行存在隐患。

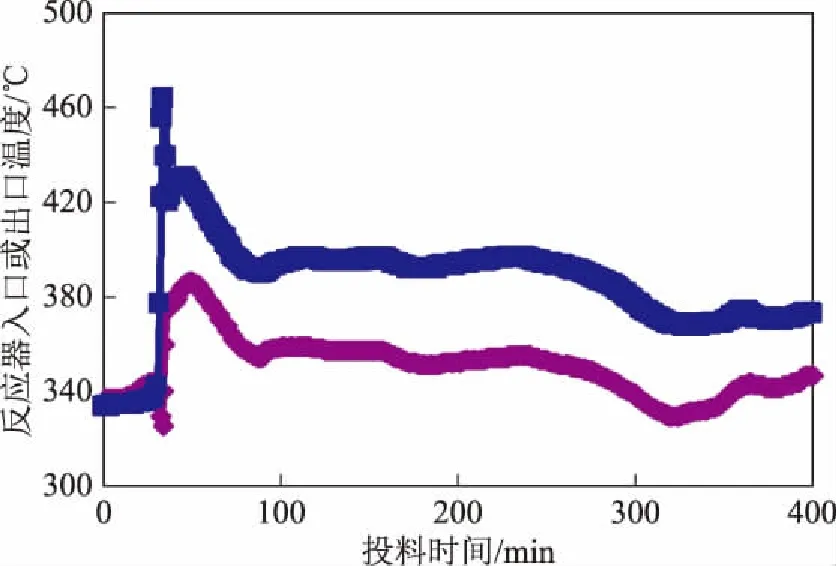

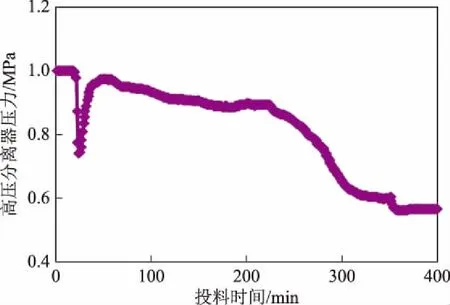

投料之前,引入体积分数98.8%的高纯度PSA氢气和体积分数92.2%的重整氢气作为补充氢气。2019年12月30日,芳烃联合装置其他各单元稳定后,异构化反应系统以80%负荷投料。投料期间反应器出口温度、入口温度及高压分离器压力等主要参数变化趋势如图1、图2所示。由图1可知,投料之后,液体进料到达催化剂床层后,反应器出口温度因吸附热和反应放热而快速上升,最高至463 ℃,然后即急剧下降。反应器入口温度由于低温液体瞬间切入反应器,加热炉来不及加热而出现小幅下降,而后随着反应器出口温度急剧上升而升高,是因为反应器进料与高温出口物料换热导致,随着出口温度降低、调整加热炉火嘴等,入口温度稳定控制在350 ℃。由图2可知,液体进料开始反应时,由于初期耗氢量大,高压分离器压力由1.0 MPa迅速降至最低0.74 MPa,然后随着温升下降而迅速回升至0.95 MPa。逐步降低高压分离器压力,减缓初期活性。投料期间,循环氢纯度快速下降,最低为55%。期间将补充氢气流量提高至22 000 m3/h,并提高异构化进料量至最大负荷,以快速带出反应器内部热量。投料2 h后温升逐步恢复正常。

图1 投料期间反应器入口温度、出口温度变化趋势◆—入口温度; ■—出口温度

图2 投料期间高压分离器压力变化趋势

RIC-270催化剂投料初期,异构化活性和乙苯转化率都较高,副反应损失偏大。逐步下调反应温度和压力,维持对二甲苯/二甲苯质量比稳定在23.2%;乙苯转化率稳定在30%左右;C8芳烃(C8A)损失稳定在2.4%左右。异构化反应在最佳工况下运行,最大幅度提高吸附进料中对二甲苯含量。

3 催化剂运行分析

3.1 初期工艺参数对比

表3列出了金陵分公司芳烃装置使用不同异构化催化剂时的初期工艺参数。由表3可以看出:在异构化进料负荷相同的工况下,使用RIC-270催化剂时的氢油摩尔比较使用进口剂时低20%左右,较低的氢油摩尔比使得循环氢气流量可维持在较低水平,减少压缩机蒸汽消耗;与进口剂相比,RIC-270催化剂起始运行温度低5 ℃、高压分离器压力低0.14 MPa。使用RIC-270催化剂时较为缓和的工艺操作参数为后续装置在更高负荷下运转提供了支撑。从工艺参数对比看,RIC-270催化剂在长周期平稳运行方面具备潜在性能优势。

表3 使用不同异构化催化剂时芳烃装置初期工艺参数对比

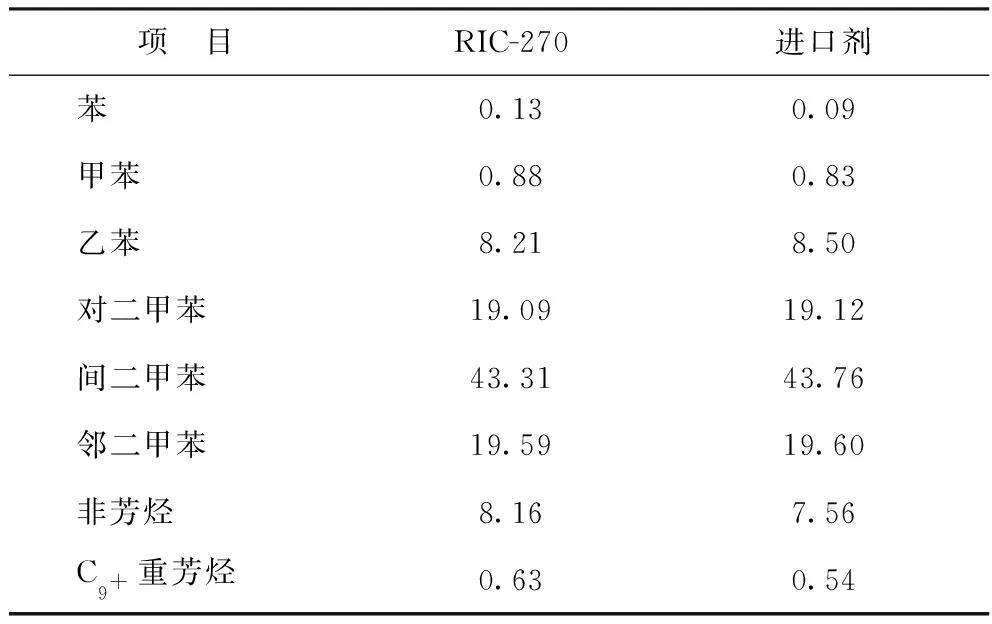

3.2 产物分布对比

RIC-270催化剂稳定运行一个月后,对比进口剂在相同运行时间下的性能,结果见表4。金陵分公司芳烃联合装置的新鲜C8A原料主要来自于催化重整、歧化单元,新鲜C8A原料自开工以来相对稳定。新鲜C8A原料的组成(w)为:12.82%的乙苯,19.18%的对二甲苯,43.14%的间二甲苯,24.87%的邻二甲苯。

表4 不同催化剂上异构化反应产物组成 w,%

从表4可以看出,与使用进口剂相比,使用RIC-270催化剂时,反应副产物苯、甲苯和C9+重芳烃等的质量分数提高0.18百分点。而在同样原料情况下,使用RIC-270催化剂时产物中乙苯质量分数低0.29百分点,C8A质量分数相近。RIC-270催化剂的高乙苯转化性能可降低二甲苯回路循环物料量,进而降低公用工程消耗。

4 结 论

(1)新型RIC-270二甲苯异构化催化剂在金陵分公司芳烃联合装置上初期工业应用时,其密相装填及RKJ-1导流帽罩技术可靠性高,催化剂运行性能良好。工业应用数据表明,RIC-270催化剂初期应用的异构化活性稳定在23.2%、乙苯转化率为30%、C8A损失率为2.4%。

(2)RIC-270催化剂初始运行温度、压力较低,催化剂运行氢油摩尔比低,具备长周期平稳运行的潜在优势和较大的调整空间。