基于PLC的煤矿主扇通风系统的研究与设计

2020-07-07郭鑫程

郭鑫程

(西山煤电西铭矿机电科外维二队, 山西 太原 030052)

引言

主扇风机是煤矿中最重要的大型固定设备之一,也是保障井下人员安全生产作业的重要设备[1]。它负责新鲜空气运送和有害气体的排出,改善井下作业环境,又被称为“矿井之肺”。主扇风机在24 h全天运转的状态下其耗电量巨大,出口风量一般都通过人工增加挡板来实现,这种传统方法不仅费时费力,而且会造成大量电能的浪费。同时主扇风机在运行当中需要监测的参数除了风量还有温度、振动、风压等等,涉及到的设备众多,监控难度较大,智能化的风机工况监测对于保证主扇风机安全稳定运行和井下安全生产具有重要意义[2]。

目前,许多企业仍采用人工控制和监测主扇风机的方式,不仅劳动强度大,可靠性低,也无法满足现代煤矿安全生产自动化和信息化的要求[3]。本文设计了一种基于PLC和变频器的煤矿主扇通风系统,利用PLC对主扇通风系统进行控制,大大提高了系统的智能程度和可靠性;采用变频器来实现主扇风机的软启动,不仅可以实现风机的无级调速,还可以实现风机的智能运行,从而降低能耗节约电能,对于提高井下通风系统自动化、智能化水平具有重要意义[4]。

1 系统设计的总体方案

本系统主要实现的功能有两个:控制主扇风机和监测风机在运行中各种工况参数。主扇电动机需要通过变频器实现软启动和变频运行,可对风机出口压力和风量进行变频调速,当变频器发生故障时,系统能够自动做出适应,将电机从变频运行切换至工频运行;通过PLC对变频器进行控制,同时PLC与上位机配合实时监测主扇风机压力、风量、温度、转速等参数;系统还应具有故障诊断和预警功能,当设备发生故障时,系统通过各类传感器发出的信号进行声光报警,并进行切断电源等相应措施。

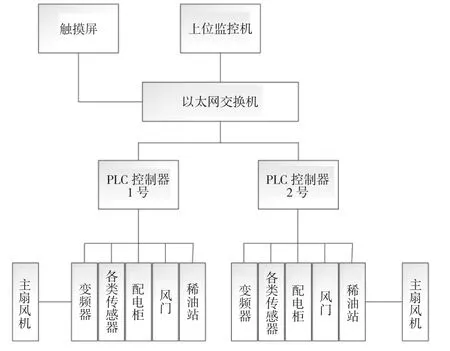

系统主要分为三部分。第一部分为上位监控层,主要由工控机和触摸屏组成,用于各类参数监测值的实时显示和设备的远程控制;第二部分为PLC控制层,该层为系统的核心部分,通过PLC可实现现场参数信号的采集、设备运行的控制以及与上位监控层的通讯以及故障诊断处理;第三部分为现场设备层,主要由变频器和各类传感器组成,变频器通过PLC的控制实现对电机的软启动和变频运行,传感器则上传风机各项运行参数用于监测[5]。系统总体设计如图1所示。

图1 系统总体结构图

2 硬件方案的设计及选型

PLC控制器是本系统的核心部分之一,本文选用西门子S7-300可编程控制器,S7-300 PLC体积小巧,价格低廉,扩展性能强大,完全满足本系统的控制需求。PLC的CPU选择S7-226,该CPU采用24V DC输入输出,具有24路数字量输入和16路数字量输出;电源模块选用PS305,其输出电流2 A,输出电压24 V DC;数字输入模块选用SM321,可用于各类开关量信号;数字量输出模块选用SM322,可将PLC内部信号转换为外部信号输出;模拟量输入模块和模拟量输出模块分别选用SM331和SM332,主要用于各类传感器模拟信号的采集和模拟信号的输出[6]。

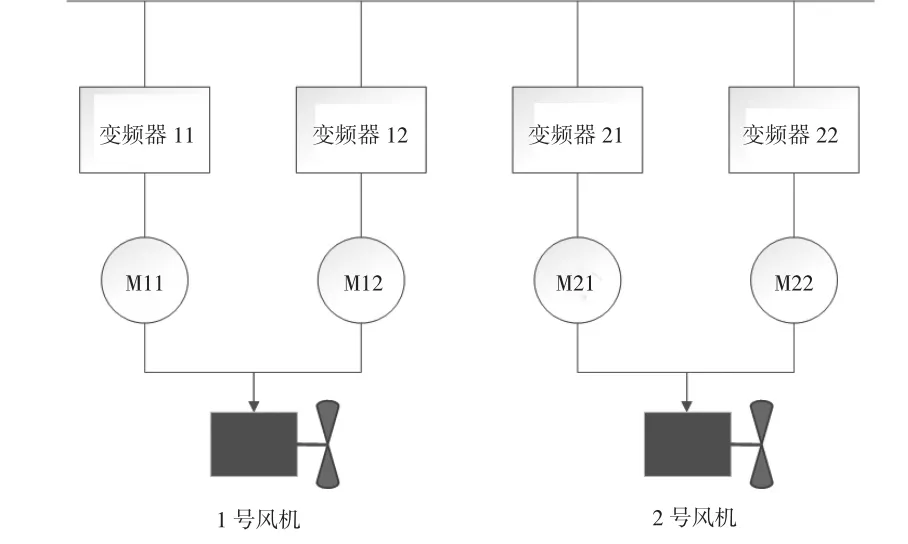

变频器也是本系统的核心部分,选择变频器最主要的就是要保证其额定电压和电流要与风机相匹配,同时变频器频率不能过低,否则会引起电机温度过高等问题,造成设备损坏。本矿井通风系统采用一主一备的方式设置了两台轴流风机,每台风机均由两台电动机驱动[7],每台电动机均配有一台变频器进行控制,一台风机由两台变频器为一组同步运行控制,控制原理如图2所示。

图2 变频器控制原理

本文选用施耐德ATV61HC31N4通用型低压变频器,额定工作电流555 A,额定电压380 V,额定功率31 kW,可完全满足本系统主扇风机的需求,并且可留出一定的余量。

主扇风机温度监测需要两个设备配合完成,在电动机定子和轴承处安装有PT100铂热电阻,其量程为-50~150℃。铂热电阻采集到的温度模拟信号在传送到PLC之前需要转换成PLC可识别的电流信号,本系统选用EDA9018温度采集模块实现温度电流信号的采集,可输出标准的DC 4~20 mA电流信号。

本文选用Y400-402型压力传感器对主扇风机的风压进行监测,其测量范围为0~60 MPa,输出为标准的DC 4~20 mA电流信号[8],并且抗干扰能力和稳定性能都十分出色,可满足本系统需求。

主扇风机的风量是本系统的重要监测点,本文选用GFW15型矿用风速传感器对风机出口风量进行监测,其测量范围为0.4~15 m/s,分辨率为0.1 m/s,测量的基本误差不超过±0.3 m/s,输出为标准的DC 4~20 mA电流信号,可完全满足本系统需求。

电机在运行中会引起振动,如果振动量过高会引起电机受损甚至损坏,所以对电机振动量的监测也是很有必要的。本文选用GBC80型矿用振动传感器,工作电压为10~24 V,工作电流≤30 mA,测量范围为 0~80 m/s2,测量误差为±1.6 m/s2,输出为标准的DC 4~20 mA电流信号。

3 软件方案的设计

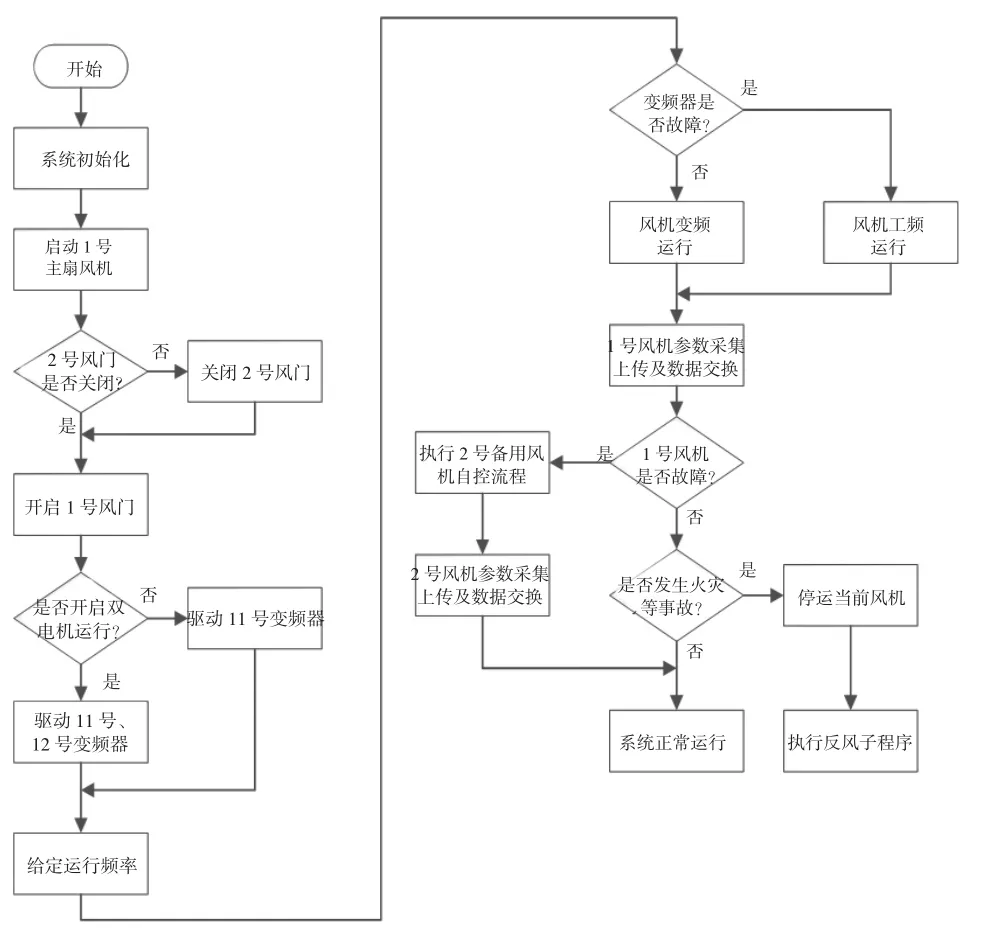

当PLC接收到启动信号后,首先将系统进行初始化,然后进入启动主扇风机的流程,PLC会选择需要开启的风机,在风机开启前,还需要判断相应风门的开闭状态;系统默认1号风机为主用风机,当1号风机出现故障时,2号风机开启备用;然后系统会跟据用风量判断是否开启双电机运行,如果用风量小,只需开启一台变频器控制一台电动机驱动风机;变频器启动时,PLC会通过RS485进行通信,给定变频器的启动频率,当变频器出现故障时,系统会自动切换至工频运行;现在变频器正常运行于变频状态,传感器将采集到的风机运行参数上传至PLC中,PLC再与上位机进行监控数据交换,风机的风压、风量、振动和温度等参数的监测就在此步骤中完成,如果有参数超出阈值,系统会发出报警并进行停机等相应操作;在正常运行中,若1号风机发生故障,则系统发出报警信号并开启2号备用风机,2号风机启动流程与1号风机相同。系统主流程图如图3所示。

图3 系统控制主流程图

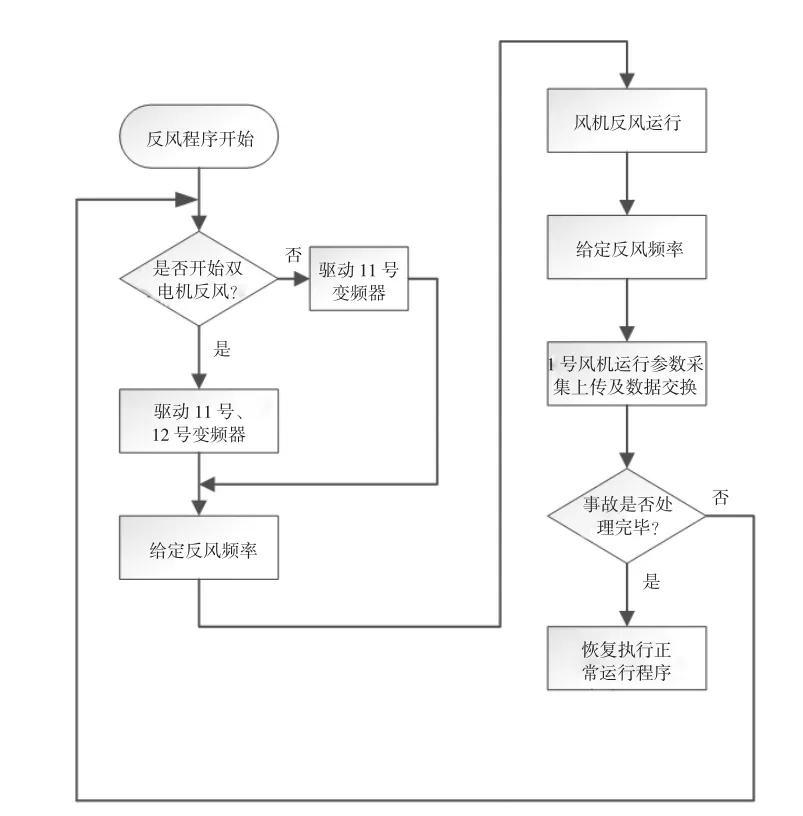

在系统正常运行过程中,如果发生火灾等事故时,系统会立即执行报警程序,发出声光报警并立刻停止当前运行中的风机,并执行反风子程序。当系统处于反风运行模式时,也需要选择是单电机驱动运行还是双电机驱动运行,一般在发生火灾等重大事故时,系统会直接投入两台变频器驱动两台电机运行,并给定反风频率,当事故结束后,系统重新恢复执行正常的运行程序。反风子程序流程如下页图4所示。

图4 反风子程流程图

4 结语

本文设计的基于PLC的煤矿主扇通风系统在实际测试中可对主扇风机的风量、压力、温度等参数进行实时监测,测量参数准确,实时性高,主扇风机通过变频器实现了软启动变频运行,平滑调速,大大降低了能耗,系统的控制精度、稳定性、自动化程度都得到了提升,具有良好的经济效益和应用前景。