矿用液压支架电控系统的设计与应用

2020-07-07杨建忠

杨建忠

(大同煤矿集团机电装备力泰有限责任公司, 山西 大同 037036)

引言

液压支架作为煤矿综合性机械中最重要的采煤设备,其顶板和底板可以对工作空间的井下综采工作面环境有效适应,不仅为电源、采煤机、输送机等设备提供可靠的支撑结构,同时也给工作人员提供安全适合的操作空间。液压支持系统可以由电液压支架操作并对被控制面自动控制,单个操作液压设备可以完成整个工作面的联动响应,在一系列的动作等功能实现后,通信和远程控制表面可有效实现[1-2]。不仅在生产力以及提高操作安全性的改进方面有所增强,而且还降低了工作人员的数量并改善工作保障环境。因此,研究液压支架电控系统,以提升综采工作面自动化管理水平[3]。

1 液压支架系统原理

液压支架主要通过高压液压油驱动支架构件而产生各种动作,液压支架具有低震动、低噪声、支撑强度高等特点,被广大采矿企业在采煤过程中所使用。液压支架的日常操作与各个结构类型没有多大关系,但是与液压支架的液压系统的液压油循环回路有较大关系。液压支架的各个动作不复杂,并且在整个工作面支撑过程中也是进行了相同的工序,重复性较高[4]。液压支架的每个构件的工作状态都不一定完全相同,工作面设置有许多液压支架,但各个液压支架的每个动作都是独立进行。根据系统指令也有可能同时产生动作,如果布置液压支架较多,整个工作面就会呈现复杂的工作状态。液压支架被高压液压油所驱动后会产生降落、移架、支撑、推移输送机以及防护等动作,在煤矿恶劣的环境中,液压支架能够满足安全要求,不会产生电火花、剧烈震动、高噪声,并且可以实现井下狭小工作面的机械化工作状态,如图1所示为液压支架的工作原理。

2 液压支架电控系统功能

液压支架电控系统主要为克服目前人工操作控制所产生的缺陷,针对煤矿井下恶劣的作业环境及地层复杂性,液压支架需针对各个工况实现结构机械操作以满足采矿工作面支撑需要,能够确保采煤机械及时地向前推进,顺利地开采并运送出煤炭物料。通过对现场调研分析,液压支架应满足以下几个机械动作,分别为:单架单动作、单架顺序动作、成组动作和自动控制动作[5]。

图1 液压支架工作原理

1)单架单动作。单价单动作主要是指工作面上的某一个液压支架的动作,一个液压支架可对工作面局部的部位产生作用,通过后台电控系统控制操作法对单个液压支架发出指令,单架单动作主要包括深度降住台收底座等动作。

2)单架顺序动作。单价顺序动作主要是指整个连排液压支架按照预定的程序,在一定时间范围内完成降柱—移架—升柱系列连贯的动作,并按照一定的顺序开展下去。

3)成组动作。根据采煤工作面的使用需求不同,会在相应的工作面位置安装液压支架,如果仅通过单个液压支架完成动作,整个生产过程的效率将会降低,通过多组液压支架的相互联合作业及配合,将大大提高工作面的采煤效率。液压支架的成组动作主要包括成组顺序联动、成组推溜、成组辅助采煤机喷雾等动作。

4)自动控制。为实现液压支架与采煤机之间动作的相互配合,在采煤机上安装一套红外发射装置,通过该装置将采煤机的作业信号传输至液压支架中,以此来完成对采煤机作业位置及作业状态的实时定位监控,最终实现液压支架自身结构的推溜、拉架、护帮伸收等自动化操作控制。

3 液压支架电控系统结构组建

3.1 整体结构

液压支架电控系统的设计应满足上述功能要求,才能有效发挥性能作用。通过对现场实地查勘,工作面的实际长度将最终决定液压支架的整体布局。一般情况下将设置100台液压支架结构,而每个液压支架上设置了至少8个控制信号输入端口,以此完成对液压支架的压力、位移等数据进行检测,并且进行机构运动控制才能实现一系列的动作。通过对国际上常采用的控制器PM4、PM31、RS20等型号进行查阅[6],采用CAN总线控制技术,用PLC工业控制器的中央核心处理器发送指令,在煤矿企业后台设置控制室,通过以太网对工作面液压支架发出工作指令,整体结构设计如图2所示。

CAN总线通讯技术抗干扰能力强,能够使工作面上液压支架的通讯传输减少干扰,并且每个通讯线路都是分别设置,如果出现故障将不影响CAN总线上其他支架控制器的通讯传输,并且采用本质安全型电源箱,对于短路过载的保护性能更好。各个电气设备均选用防爆型设备确保开采过程中的安全性。

3.2 控制器结构

PLC工业控制器将作为本次液压支架电控装置的中心核心部件,将采集到的模拟信号转换为数字信号,实现A/D转换,输入信号经过过滤、逻辑判断对电磁阀发出指令,最终执行命令形成对液压支架的控制,控制器结构图如图3所示。

图2 液压支架电控系统整体结构示意图

图3 液压支架控制器结构示意图

由于煤矿工作环境的特殊性,可以针对一些紧急情况实现声光报警,突出整个控制器的联动功能并保障CAN总线通讯顺畅,因为液压支架电液控制器之间和液压支架电液控制器与顺槽控制主站之间的通讯是通过CAN总线建立起来的。

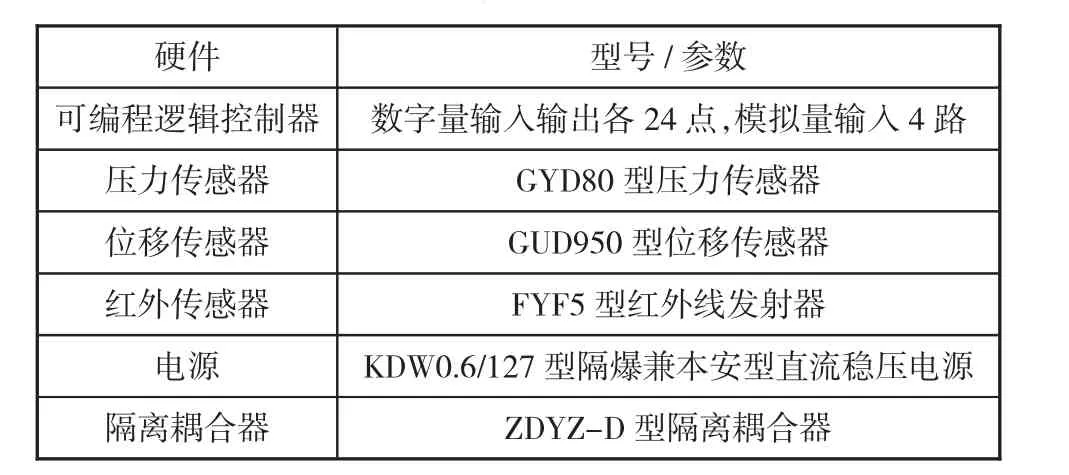

3.3 硬件装置

完成液压支架电控系统结构搭建,对每一个结构构成的硬件装置进行选型,使其能够满足工作性能的需要,选型结果如表1所示。

表1 电控装置硬件选型表

由于整个电控系统是通过CAN总线技术进行数据传输,采煤工作面液压支架电控系统对CAN总线的要求有以下几点:

1)CAN总线节点不得少于200个;

2)数据通信应该包括点对点和总线广播的数据传输方式;

3)具有本质安全型防爆功能;

4)CAN总线两端节点的通信延时不超过2 s。

4 电控系统的试验

根据上述硬件选型及参数设计,对电控系统进行安装调试并应用于前期调试试验。首先在实验室里对系统进行测试,并使用了5个控制器进行调试,编写软件实现CAN总线的数据信息通讯畅通,保障试验时候室内温度20℃左右,将液压支架与现场的控制器进行正确连接,并在控制器上对液压支架进行操作,对推溜、拉架、护帮伸收实际工况动作进行测试。在可视化显示器前对各个参数及实时动态进行监测,可视化显示器内容如下页图4所示。

图4 测试页面示意图

测试结果显示,设计出的液压支架电控系统通讯正常,能够及时执行指令者传达的各种液压支架动作,能够满足现场实际应用,提高开采工作面的支撑效率。

5 结语

煤矿井下开采面环境恶劣,地质条件复杂,采用液压支架能有效保障开采过程中的支撑强度,确保作业人员及机械设备的安全性。目前液压支架的电控系统还有待进一步完善之处,硬件选型缺乏科学性和实用性。通过设计液压支架的硬件装置,组成各个硬件的最优组合,应用于液压支架的电控系统。通过在现场实际应用结果显示,设计出的电控装置及其硬件选型均能满足现场实际应用要求,提高了井下作业的快速反应、快速移动的工作效率,为矿井井下机械自动化设计研发提供了依据。