复合顶板动压巷道锚杆支护技术的研究

2020-07-07申鹏

申 鹏

(潞安集团常村煤矿, 山西 长治 046102)

引言

一直以来,煤矿安全生产问题备受企业的关注。影响煤矿安全生产的因素包括有综采设备的安全性、通风系统的性能以及巷道的支护效果。巷道的支护效果除了采用合理的支护方式外,还与工作面巷道顶板的类型相关。根据工作面巷道顶板特点不同,可分为多层薄层顶板、复合顶板、层厚整体顶板和厚煤层顶板。我国地域辽阔煤矿地质条件各不相同,但绝大多数巷道为复合顶板巷道。复合顶板的载荷属于动载荷,其支护难度较大。针对复合顶板动压巷道的支护经历从棚室支护到锚杆支护的转变[1]。但在实际生产中,在复合顶板动压巷道采用锚杆支护后仍出现较大的变形,而动压为导致巷道出现较大变形的主要原因。因此,为提升复合顶板的支护效果,需对复合顶板动压巷道进行控制。

1 工程概况

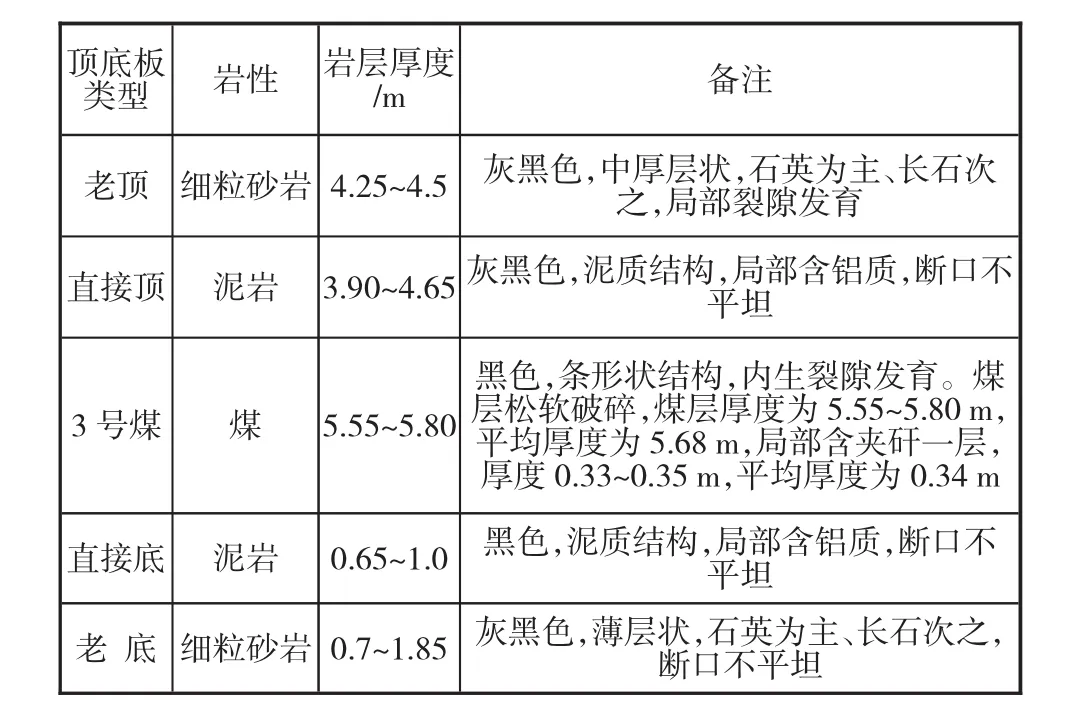

本文以常村煤矿某工作面为研究对象,该煤层工作面呈现东高西低的趋势,且工作面煤层的最大倾角为8.8°,工作面煤层起伏变化较大。经现场勘测后知,夹矸平均厚度为0.34 m。该工作面煤层顶底板的情况如表1所示。

2 复合顶板巷道围岩变形机理的研究

2.1 复合顶板特征

复合顶板最显著的特征为顶板由软岩层和硬岩层相互间隔组成,其中硬岩层位于顶板上部,软岩层位于顶板下部。一般情况下,复合顶板下部的软岩层的厚度小于3 m。而且,复合顶板岩层的抗变形能力较差,容易出现挠曲下沉的现象,从而导致顶板中软硬岩层出现层离现象,最后导致软硬岩层的分离[2]。

表1 常村煤矿某工作面顶底板情况

2.2 复合顶板巷道变形机理

工作面巷道在掘进过程中,其围岩为主要承载结构。如果巷道围岩未得到合理的支护,当围岩的应力超过其强度要求时,便会打破巷道围岩的平衡状态。尽管巷道围岩采用了相应的支护结构,但是所采用的支护结构强度无法抵抗巷道围岩的压力和变形情况,随即也会打破巷道的平衡状态。

巷道围岩平衡状态被打破的原理为:在巷道顶板岩层自重的作用下发生弯曲变形,并在岩层的各个截面上分解到一个弯矩,从而加剧了顶板的弯曲变形。顶板的弯曲变形又会进一步加剧岩层的变形,在此恶性循环的基础上,使得岩层平衡状态最终被打破[3]。

3 复合顶板动压巷道支护参数的设计

目前,应用于综采工作面最为广泛的支护手段为锚杆(索)支护。锚杆作为支护的主体承担着抗拉和抗剪的作用。为了提升锚杆(索)的支护效果,还常通过增加巷道钢带和托梁等支护手段进行加固处理。为保证所采用巷道支护参数的合理性和有效性,通过理论计算对锚杆支护载荷、承载能力、锚杆的长度和密度、锚索的长度和密度等参数进行核算。

根据工作面围岩松动圈大小的测定结构,并在结合围岩物理力学特性和巷道支护参数设计理论以及巷道的断面形状的基础上,对锚杆长度、密度,锚索长度、密度等参数进行设计。

该煤矿工作面巷道的断面形状为矩形,结合煤矿其他工作面支护参数的设计经验,该工作面采用锚杆、锚索、金属网、梁以及喷的联合支护方式[4]。

3.1 某工作面外切眼一次切眼

3.1.1 顶板支护

1)锚杆布置:每排6根顶锚杆,锚杆间距800mm,排距1 000 mm。锚杆角度:靠近老塘帮的顶锚杆安设角度与垂线成25°外偏角,其他顶锚杆垂直顶板打设。

2)锚索“小五花”布置,两根锚索时,靠老塘帮侧锚索距老塘帮1 300 mm,间距1 800 mm;三根锚索时,靠老塘帮侧锚索距老塘帮1 000 mm,间距1 500 mm。锚索规格为Φ22-1-19-8300 mm,锚索全部垂直顶板打设。

3)双钢筋托梁规格型号为:Φ16 mm×4 300 mm×800 mm×120 mm(6眼)。

4)网片规格:4 900 mm×1 100 mm(30 mm×30 mm),10号铅丝编织,16号铅丝联接,双丝双扣,孔孔相联。

3.1.2 巷帮支护

3.1.2.1 老塘帮

1)锚杆布置:帮布置4根锚杆,锚杆间距1 000mm,排距1 000 mm,帮顶角锚杆距离顶板为250 mm,帮底角锚杆距底板为250 mm,帮顶底角锚杆安设角度与垂线成10°外偏角,其他帮锚杆垂直打设。

2)双钢筋托梁规格型号为:Φ14 mm×3 200 m×1 000 mm×105 mm(4眼)。

3)网片规格:3 400 mm×1 100 mm(30 mm×30 mm),10号铅丝编制,16号铅丝联接,双丝双扣,孔孔相联。

3.1.2.2 回采帮

1)锚杆布置:每排布置4根玻璃钢锚杆(Φ18mm×2 000 mm),锚杆间距1 300 mm,排距1 000 mm。帮顶角锚杆距离顶板为400 mm,帮底角锚杆距底板为500 mm。

2)打眼木托板:Φ160 mm×400 mm。

3.2 某工作面外切眼二次切眼

3.2.1 顶板支护

1)锚杆布置:每排5根顶锚杆,锚杆间距800mm,排距1 000 mm,靠近回采帮的顶锚杆安设角度与垂线成25°外偏角,其他顶锚杆垂直顶板打设。

2)锚索每排两根布置,间距分别为1 500 mm、1 800 mm。间距1 500 mm时,靠回采帮侧锚索距回采帮1 000 mm打设;间距1 800 mm时,靠回采帮侧锚索距回采帮1 300 mm打设,锚索规格为Φ22-1-19-8300 mm,锚索全部垂直顶板打设。

3)双钢筋托梁规格型号为:Φ16mm×3500mm×800 mm×120 mm(5眼)。

4)网片规格:3 900 mm×1 100 mm(30 mm×30 mm),10号铅丝编织,16号铅丝联接,双丝双扣,孔孔相联。

3.2.2 回采帮

1)锚杆布置:每排布置4根玻璃钢锚杆(Φ18mm×2 000 mm),锚杆间距1 000 mm,排距1 000 mm。帮顶角锚杆距离顶板为250 mm,帮底角锚杆距底板为250 mm。

2)打眼木托板:Φ160 mm×400 mm。

3)网片规格:3 400 mm×1 100 mm尼龙网。用16号铅丝联接,双丝双扣,孔孔相联。

4 支护效果的验证

为了验证上述支护方案是否能够达到较为理想的支护效果,在巷道内每隔30 m设定一个观测点对顶板离层量、表面收敛量等参数进行监测。具体监测结果如下:

1号监测点顶板的最大沉降量为34 mm,最大沉降速度为7 mm/d;2号监测点顶板的最大最大沉降量为17 mm,最大沉降速度为4 mm/d;3号监测点顶板的最大最大沉降量为52 mm,最大沉降速度为11 mm/d;4号监测点顶板的最大最大沉降量为45 mm,最大沉降速度为18 mm/d。

综上所述,在对四个监测点长达120 d的监测中发现,巷道顶板的最大沉降量为52 mm,最大沉降速度为18 mm/d。上述变形量及变形速度均在允许范围之内,且满足《煤炭安全规程》的巷道支护变形要求[5]。即说明本文针对复合顶板动压巷道所设计的支护参数是合理的,可对巷道进行有效支护。

5 结语

巷道支护效果和质量一直以来是影响工作面是否能够安全生产的关键,也是最为直接的影响因素。尤其是针对特殊顶板巷道而言,由于其顶板的动载荷特性相对复杂,为其支护效果带来了一定的难度。因此,针对复合顶板动压巷道而言,为保证其巷道支护效果和质量采用锚杆+锚索+金属丝网+金属梁的联合支护方式,并根据巷道形状及动载荷特性设计锚杆、锚索的长度和密度,设金属网网格的尺寸和金属网的面积,为工作面的安全生产奠定扎实的基础。此外,还可采用试验巷道监测的手段验证所设计支护参数的有效性,进而判断是否需对支护参数进行优化。