矿用液压支架掩护梁的模拟分析与优化改进研究

2020-07-07曹萍萍

曹萍萍

(大同煤矿集团机电装备力泰有限责任公司, 山西 大同 037000)

引言

液压支架作为综采工作面不可或缺的构成部分,对其可靠性的要求日益提升[1]。而掩护梁是液压支架的承重结构件,其服役过程的可靠性直接决定着液压支架的安全性[2]。鉴于液压支架掩护梁的重要性,学者们对其开展了很多研究,也取得了一定的研究成果[3-4]。然而在实践过程中,偶尔还会出现由于掩护梁刚度和强度不够而出现的故障问题,威胁着液压支架的安全使用[5]。基于此,本文对某型号液压支架的掩护梁进行了研究分析,发现其中存在的不足之处,并提出了优化改进方案。

1 液压支架掩护梁的结构和主要功能

掩护梁是液压支架的重要构成部分,主要起到承重的作用。整体上掩护梁为箱体结构,通过多个钢板焊接制作而成。底部有4根较长的主筋贯穿整个箱体,主筋的上部和下部分别与整体背板和腹板进行焊接处理,不同主筋之间每间隔一段距离还设置有加强筋,通过这些主筋和加强筋可以保证掩护梁拥有足够的强度和刚度以满足使用要求。上端的左右两侧设置有相互对称的耳座,通过耳座实现与顶梁的连接,下端同样设置有耳座实现与前后连杆的连接。腹板中间位置设置了一个区域用来固定千斤顶,这种连接方式与插销耳座式连接方式相比较而言能够承受更大的载荷,可靠性更好。

掩护梁在液压支架中的作用是多方面的,其中最重要的作用就是避免液压支架工作过程中采空区石块掉落时对液压支架造成较大的冲击,从而对液压支架的零部件造成损坏,确保采煤过程中液压之间的可靠性和安全性。由此可见,掩护梁在保护液压支架方面发挥着重要作用,为液压支架的安全工作提供了坚实的保障。但是,只要掩护梁自身具备足够强度和刚度,才能够更好地保护液压支架[6]。

2 液压支架掩护梁模型的建立及计算

2.1 三维模型的建立

建立液压支架掩护梁有限元模型首先需要利用三维造型软件建立其三维实体模型,本文利用PRO/E软件完成建模工作。为了保证模拟计算的准确性,模型尺寸全部来自真实的液压直接尺寸。由于实际的掩护梁结构相对复杂,存在很多倒角等细节,这些细节的存在会显著降低模型计算速度,但不会对计算结果产生较大影响。因此本文在建立三维模型时对那些不影响计算结果的细节之处做省略处理,以提升有限元模型的计算速度。结合具体情况,如果细节之处可能影响掩护梁强度则不能省略。

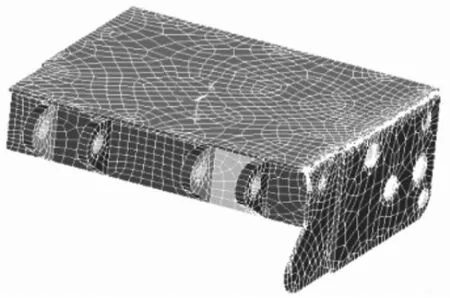

2.2 有限元模型的建立

本文利用ANSYS有限元软件进行模拟分析,将建立好的三维模型导入到ANSYS进行后续处理,第一步就是划分单元。该软件中包含有很多种单元类型且每种类型的单元都有其特点和适用范围,合理选用单元类型对计算过程和结果都有直接影响。在综合考虑多方面因素的基础上,本文利用壳单元SHELL63和体单元SOLID45完成网格划分,这两种单元类型都具有较好的形变能力和强度,能够满足本文使用要求。如图1所示为掩护梁网格划分情况。网格划分后统计的节点数量和单元数量分别为50 566和 97 743。

图1 液压支架掩护梁网格划分情况

在实际生产制作中,掩护梁使用的钢材需要调质处理,其主要的材料属性按以下数据进行设置:弹性模量和泊松比分别为2×1011Pa和0.3,屈服强度和密度分别为480 MPa和7.85 g/cm3。根据液压支架的实际使用工况设置边界条件,其中掩护梁主要受到表面的作用力,其垂直方向和水平方向的力分别设置为320 t和80 t。

3 模拟结果分析

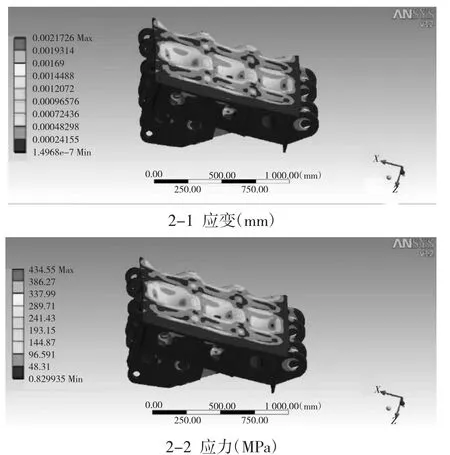

在设置相关的属性后,利用软件中的求解器对模型进行求解分析,如图2所示为液压支架掩护梁应变和应力分析结果。从图中可以看出,基于真实情况建立的模型和设置的参数,掩护梁的最大应变和最大应力分别为0.002 172 8 mm和434.55 MPa。最大应变量相对较小,基本可以忽略不计,最大应力虽然没有超过材料的屈服强度值,但是已经非常接近,处于比较危险的状态,必须引起重视。进一步分析可知,液压支架掩护梁发生最大应力的区域为铰接部位和掩护梁板的表面。基于以上分析认为需要对上述两个位置进行优化处理。

图2 液压支架掩护梁应变和应力分析结果

4 液压支架掩护梁的优化改进

对于液压支架掩护梁的应力集中问题,可以采取的优化方法较多。比如可通过改变孔和轴的尺寸规格、优化整个掩护梁的箱体结构等都可以达到降低局部应力的效果。此外,改变掩护梁的生产制作材料,提升零部件材料的许用应力值,也可以达到提升其可靠性的目的。尤其是对于大高采工作面更应该采用强度更高的材料来制作掩护梁。根据上文的分析计算结果可知,掩护梁的应力集中现象主要出现在铰接部位和掩护梁板的表面位置。因此,本文主要从这两个角度对其进行优化改进,主要思路就是提升钢板的厚度。

4.1 铰接位置的优化改进

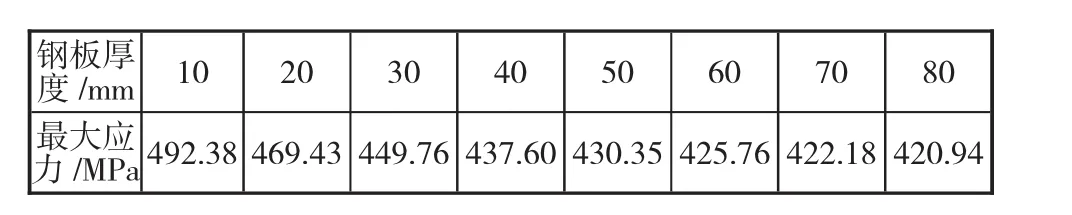

在四连杆结构中掩护梁发挥着重要作用,所承担的应力相对较大。基于上述分析结果可知,掩护梁铰接位置存在较大应力集中现象,比较危险,而其他部位的应力远小于材料的许用应力值,在安全范围内。为了提升铰接位置强度确保掩护梁安全,在允许范围内可以适当增加该部位钢板的厚度,以分散该部位的应力值,降低最大应力值。即通过改变铰接位置钢板厚度实现最大应力值的优化。本文所述型号液压支架掩护梁铰接部位设计厚度为45 mm,为了分析该位置钢板厚度对局部应力集中现象的影响,本文分别计算了钢板厚度为10~80 mm时的情况下,如表1所示为掩护梁铰接位置钢板不同厚度时的最大应力值统计情况。

表1 铰接位置钢板不同厚度时的最大应力值

由表中数据可知,随着铰接部位钢板厚度的增加,该部位的局部应力集中现象有所改善,当钢板厚度为10 mm时,该位置的局部应力最大值为492.38 MPa,当钢板厚度增加到80 mm时,该位置的局部应力最大值降低到了420.94 MPa。可见,通过增加铰接位置的钢板厚度可以在一定程度上降低该部位的最大应力值,但是改善的效果有限,将钢板厚度从10 mm增加到80 mm,最大应力值只降低了71.44 MPa。因此,如果只是从增加铰接部位钢板厚度这一个层面进行优化效果不是非常显著。

4.2 掩护梁板的优化改进

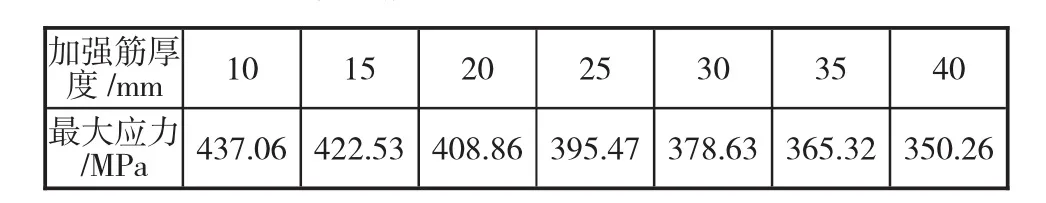

由图2可知,掩护梁表面部位存在显著的应力集中现象,不利于掩护梁的安全。结合实际情况,对掩护梁内部加强筋的厚度进行提升达到优化的目的。该型号液压支架加强筋的厚度设计值为16 mm,为了分析加强筋厚度对应力集中问题的影响,本文分别分析计算了加强筋厚度在10~40 mm时的情况,如表2所示为掩护梁箱体内部加强筋不同厚度时对应的最大应力值情况。需要说明的是,这些研究都是基于铰接位置钢板厚度为80 mm进行计算的。

表2 加强筋不同厚度时的最大应力值

由表中数据可知,加强筋厚度为10 mm时局部应力最大值为437.06 MPa,当厚度增加到40 mm时局部应力最大值降低至350.26 MPa。可见,随着加强筋厚度的逐渐增大,局部应力集中现象得到了很大程度的改善,加强筋厚度由10 mm增加到40 mm,局部最大应力值降低了86.8 MPa,降低的幅度达到了19.86%。

可见,通过增加适当增加铰接位置和加强筋的钢板厚度,可以有效降低掩护梁的局部应力集中问题。本文分别将铰接位置和加强筋的钢板厚度设计成80 mm和40 mm,并在实践中得以应用,结果表明,应用效果显著,通过增加钢板厚度显著提升了掩护梁的服役可靠性和安全性。

5 结论

掩护梁作为液压支架的关键组成部分,其服役可靠性对整个设备都有重要影响,通过对现有的掩护梁进行分析发现铰接部位和掩护梁板的表面位置存在应力集中现象,威胁到了掩护梁的安全性。结合实践经验,对这两个位置的钢板厚度分别增加至80 mm和40 mm,取得了良好的效果,应力集中现象得到了很大程度的改善。实践结果表明通过对掩护梁的优化改进能够显著提升其服役的安全性和可靠性。