采煤机牵引部双电机协调数学模型及联合仿真分析

2020-07-07孟园泰

孟园泰

(山西阳泉煤业集团寿阳开元矿业有限公司, 山西 寿阳 045400)

引言

随着煤矿开采能力和采煤机械化水平的不断提高,对于采煤机牵引系统的要求也愈加严格。目前采煤机主要以主从控制方式为主,由于此控制方式存在滞后和销轮销轨啮合偏载的情况,不能完全实现煤矿安全高效生产的目的,为此,不少学者已从相关方面入手。成凤凤等通过三维软件UG,研究了采煤机牵引部的物理及力学参数变化,结果为刮板机销轨的结构优化和大节距销轨研究提供了依据[1]。周笛、赵丽娟、徐建超等通过三维机械软件和分析软件,通过研究采煤机牵引部最薄弱环节,为有效地提高采煤机整机的寿命和对其进行局部结构优化提供了理论依据[2-4]。

本文在学者已有的研究基础上,从动力学角度出发,研究了采煤机牵引部双电机驱动协调动态响应,提出了可靠的采煤机控制方式。

1 异步电机在三相静止坐标下的数学模型

采煤机是煤矿综采的重要设备之一,在煤矿井下开采过程中,如若发生故障,将对生产造成巨大的损失。随着煤矿生产能力以及机械化水平的提高,采煤机由传统的单一电机牵引转化为双电机牵引的方式,弥补了传统采煤机单一电机牵引功率不足的缺陷,双电机牵引虽然功率足够,提高了采煤机的工作效率,但是因为双电机参数不一致,很难达到同精度的运行,进而导致电动机实际功率有偏差,以致电动机过载损坏,影响生产的顺利进行。因此对于双电机驱动的采煤机协调调控的研究就显得尤为重要。目前,国内外已有不少学者通过adams、UG等软件建立采煤机模型,进而研究采煤机的受力状况。本文主要研究采煤机整个牵引系统在运行过程中的动态响应,为了更好地建立牵引系统的仿真模型,因此用三相交流异步电机动态数学模型建立电机模型。

在建立三相交流异步电机的数学模型时,为了便于能量的转化分析计算,需对电机进行以下假设:

1)无论是单电机驱动还是双电机驱动,导磁系数都为常数,忽略磁饱和以及磁滞和集肤等的影响;

2)电机转子为对称结构即电磁路也为对称结构;定子的绕组角度以及结构完全相同;

3)定子与转子表面均是光滑的,且均产生正弦分布的磁动势;

在以上假设的基础上,定子与转子绕组电压、电流方向均需满足发电机惯例,且定子产生正值磁链为负电流,转子则为正电流。

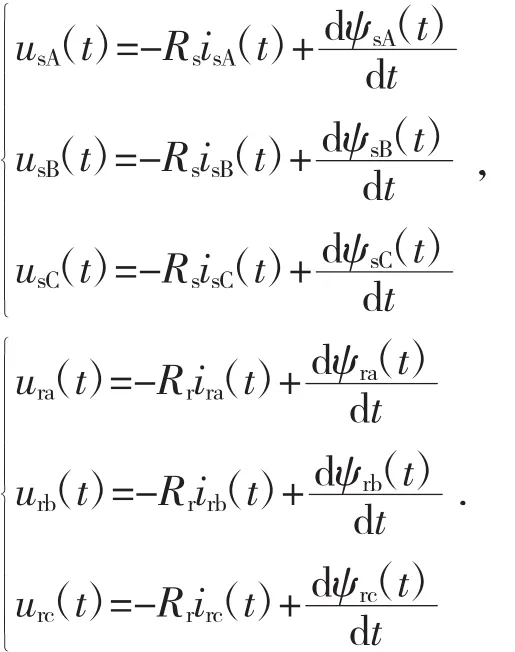

根据上述规定,定子、转子电压方程如下所示:

式中:Rs为定子电阻、Rr为转子电阻;usA、isA、ψsA分别为定子的电压、电流、磁链;ura、ira、ψra分别为转子的电压、电流、磁链。

定转子的矩阵表达式为:

式中:Lrs为转子互感矩阵,θr为定子与转子空间相位角。

采煤机采用双电机驱动时,多电机驱动时的性能同步性决定了采煤机采煤效率的高低,传统的采煤机控制方式为主从控制,采用主从控制可根据主电机的输出转速得到附加在主电机上的速度变化以及负载变化,此效果为单项,并不能从其他电机得到主电机的电流以及负载变化,因此不能保证电机同步。

2 采煤机牵引部机电的联合仿真分析

目前,许多煤矿采用双电机驱动牵引采煤机以提高工作效率,通过功率调节器减少两台电机的偏载率,从而减少载荷不均造成的机械设备损坏事故,但是,因为电机采用主从控制的方式,一旦主电机的额定功率过高或过低,系统仍然以主电机的输出功率作为参考,功率较小时,可能导致整个机械设备输出功率不足,影响生产的顺利进行,当输出功率较大时,采煤机牵引部会烧毁,且损坏电机,此时,因为主电机输出功率的不稳定性,系统内偏载现象严重。为了提高设备的工作效率,延长电动机的使用寿命,应及时改进采煤机牵引部双电机驱动协调控制方法,减少不同电机偏载率,提高设备的运行效率。

采煤机牵引部的联合仿真模拟包含了机械系统与电机系统仿真两部分,通过在Adams中建立状态变量,利用control模块,实现模块间数据的传递,根据上述异步电机在三相静止坐标下的数学模型,产生机械系统子模块和电机仿真系统子模块。

由于传统的主从控制方式不能精确控制精度导致电机以及设备的损坏,因此,并行控制和交叉控制方式应用而生。并行控制方式为通过控制两个独立的电机以减少电机间转速偏差带来的影响,但是这种控制方式也有缺陷,因为整个控制系统的开环性,在设备运行过程中,如若一台电机受到干扰,电机之间的同步偏差会增加,性能也会变差;交叉耦合控制方式则是通过耦合的方式将不同电机的转速通过信号输入的方式通过转速调节器减小误差,从而达到控制电机间精度的目的。

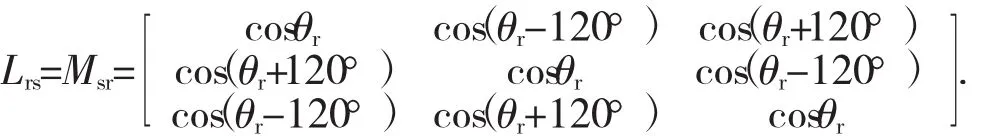

不同控制方式下采煤机牵引部双电机间的精度有差异,因此研究不同控制方式对电机性能有重要意义。图1给出了不同控制方式下电机牵引速度随时间的变化曲线,从图中可以看出,在电机启动2 s左右,采煤机达到稳定状态,主从控制的响应速度在2 s后,而并行控制和交叉耦合控制的响应速度都在2 s前,优于主从控制方式,稳定后牵引速度维持在8 m/min左右波动,这是销轮销轨啮入啮出所致。

图中可以看到采煤机由电机启动达到稳定牵引需要经过近2 s时间,并行控制和交叉耦合控制相比主从控制响应速度更快,提前近0.2 s达到目标值,且稳定后牵引速度在8 m/min附近周期性波动,这也体现了销轮销轨啮入啮出的特点。

图1 不同控制方式下牵引速度随时间的变化曲线

从上述模拟结果可以看出,主从控制的响应时间慢,容易导致电机的偏载现象,在长时间的采煤过程中,偏载现象会愈加严重,极易导致设备的损坏,并行控制方式和交叉耦合控制方式明显优于老式的主从控制效果,因此下文着重介绍并行控制方式和交叉耦合控制方式的差异。

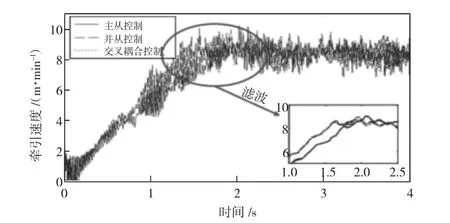

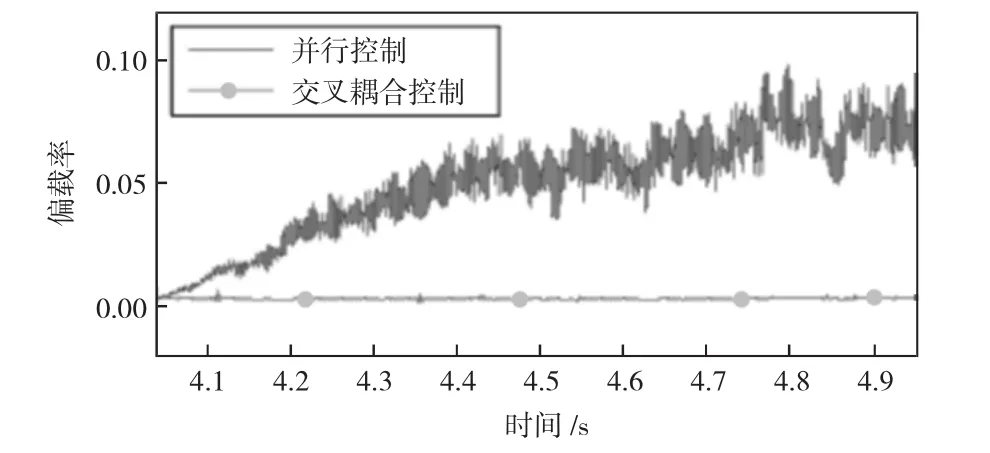

图2、图3分别为牵引电机转速误差和偏载率随时间的变化曲线,从图中可以看出,并行控制方式随着时间的增加,牵引电机的转速误差变化差异大,最大正负值可达4 r/min,交叉耦合控制则相对稳定;当收到外界干扰时,并行控制方式下的设备偏载率呈现递增的规律,偏载率最大值可达10%,交叉控制方式下的设备偏载率维持在0.4%附近,波动范围小,由此可知,并行控制方式不利于设备的稳定运行,采用交叉耦合控制方式提高设备运行效率的同时,减少了销轮销轨受力,减小了不同电机间的偏载率。

图2 牵引电机转速误差随时间的变化曲线

图3 偏载率随时间的变化曲线

3 结论

1)以MG300/700采煤机为研究对象,通过仿真传统采煤机的工况响应特征,发现传统的主从控制控制效果极差,采煤机容易出现偏载现象,对设备损害严重。

2)通过对不同控制方式进行仿真模拟,发现并行控制方式和交叉耦合控制方式下的设备响应速度快,设备偏载现象相对较轻,双电机同步精度更高。

3)交叉耦合控制方式下,采煤机抗外界干扰能力更强,其牵引电机转速误差和偏载率更低,偏载率较并行控制方式下的偏载率最高降低9.6%,考虑采煤机实际运行过程中载荷的不均匀性和随机性,采用交叉耦合控制方式更容易实现采煤机的高效运行,更适应采煤机的双牵引电机控制。