桁架式起重机臂架悬空接臂方法的研究

2020-07-07田源

田 源

(太原重工股份有限公司, 山西 太原 030024)

引言

在我国,山地风能资源十分丰富,是建设风场的首选地区之一,也是风电吊装发展的重点市场[1]。市场上现有的履带式桁架臂起重机及全地面桁架式起重机,其接臂方式大多为桅杆或超起桅杆通过拉板形式在臂架底节处连接,其它臂节通过两台辅助吊共同抬吊逐一安装或整体安装其它臂节,这种安装方式组装效率低、拆装成本高、在山地风场使用有一定的局限性。

为了增强桁架臂起重机对山地风场的适应性,提高其市场竞争力,特针对大臂长桁架臂进行山地风电吊装适应型改进。在臂架拆装过程中增加悬空接臂功能,旨在解决在山地风场组装大臂长吊臂场地空间不足,场地土建施工成本高,拆装效率低等问题。

1 工况研究对象

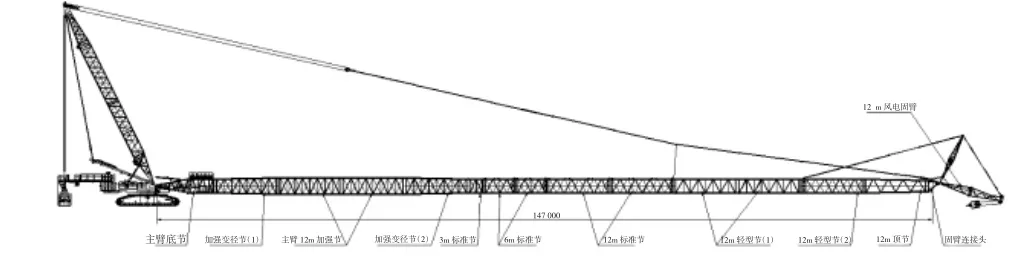

此次悬空接臂研究工况为超起风电固臂工况,主臂为组合臂,其长度为114~147 m,包括主臂底节、加强节、标准节、轻型节,顶节、固臂连接头。风电固臂长度为12 m,超起长度为37.5 m,如图1所示,臂架工况表如表1所示。

图1 臂架组合示意图

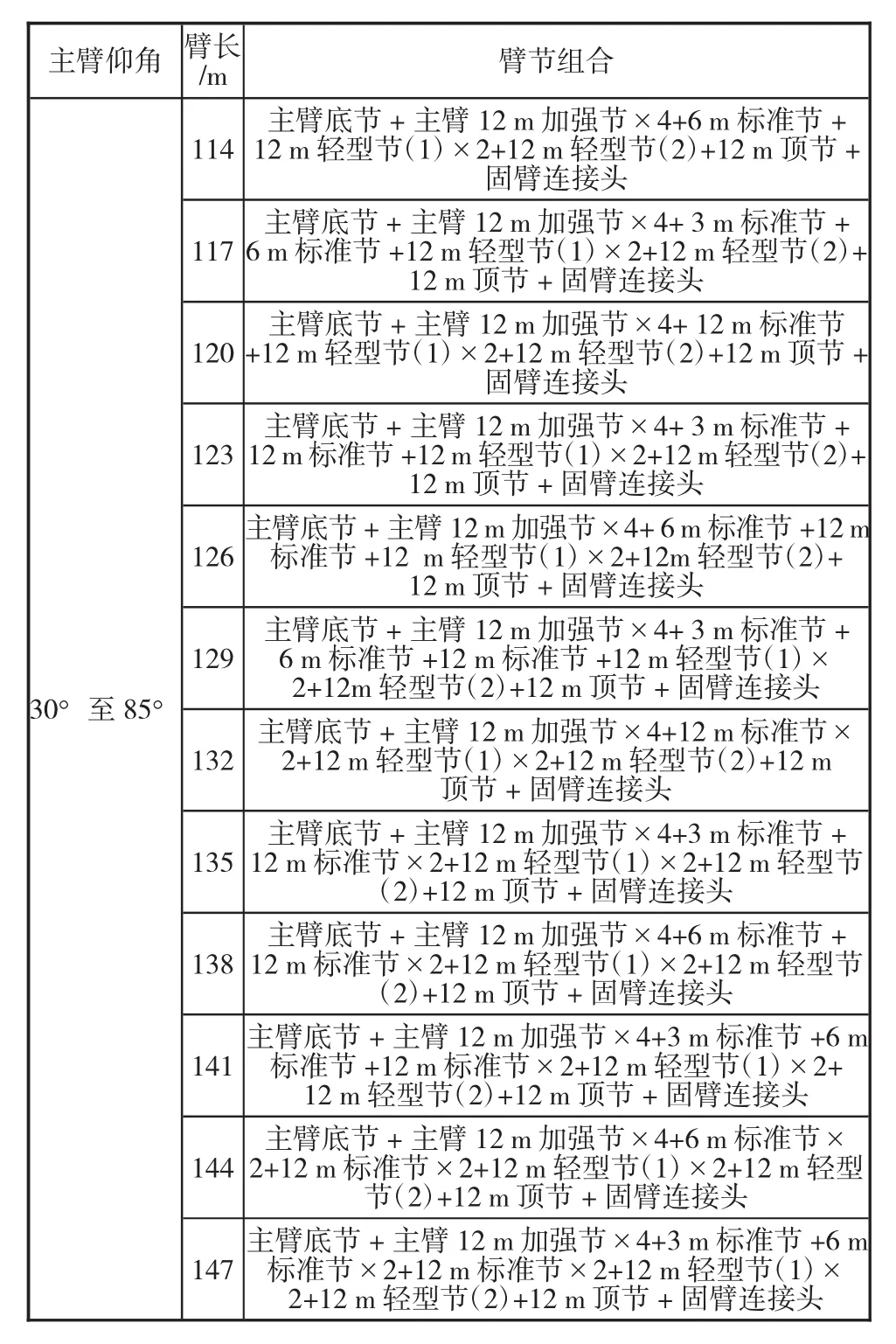

表1 臂架工况表

2 悬空接臂总体思路

在主臂底节处设置自拆装连接板,将超起动滑轮处拉板连接在底节自拆装板上,将主臂底节拉至

水平位置,悬空安装到最大许可吊臂长度,在最大吊臂处下方支撑使臂架处于水平位置,将变幅拉板在底节处脱开,并将拉板连接至下一臂节自拆装节连接板处,超起变幅卷扬收绳,将臂架拉至水平位置,再次进行悬空接臂到最大许可长度,直至安装完成。悬空接臂自拆装臂节的设置数量及合理位置的确定、变幅拉板的受力、臂架受力等均通过Ansys建立悬空接臂的力学模型进行模拟以确定合理约束边界及加载方式。

3 基于Ansys的悬空接臂有限元计算

3.1 力学模型的建立及边界约束条件的施加

主臂为空间桁架结构,对于弦杆和腹杆采用梁单元构建模型,弦杆与腹杆位置以其轴线的位置来确定。加强部分由板结构组成,因此采用板单元构建模型,各板厚度方向的位置以板厚中分面位置来确定[2-3],拉板单元类型为LINK180。主臂底节根铰点限制的自由度为UX、UY、UZ、MY、MZ(放开绕销轴旋转约束),超起动滑轮处拉板限制的自由度为UX、UY、UZ,重力加速度为9.8 m/s2。因Ansys中力学模型均为简化后的结构模型,但在实际中还有很多附件、滑轮、销轴等,因此模型重量与实际重量相比有较大出入,而悬空接臂的重力为主要受力,为跟实际情况吻合,通过为每节臂设置不同密度来模拟。

3.2 主要计算内容

悬空接臂主要计算为114~147 m的长度范围内,拉板在不同的自拆装位置时的最大接臂长度,其主要步骤为:拉板连接在主臂底节处时,计算一级最大接臂长度;拉板连接在一级计算最大接臂长度位置时,计算二级最大接臂长度;拉板连接在二级计算位置时,计算三级最大接臂长度;直至悬空接臂完成。

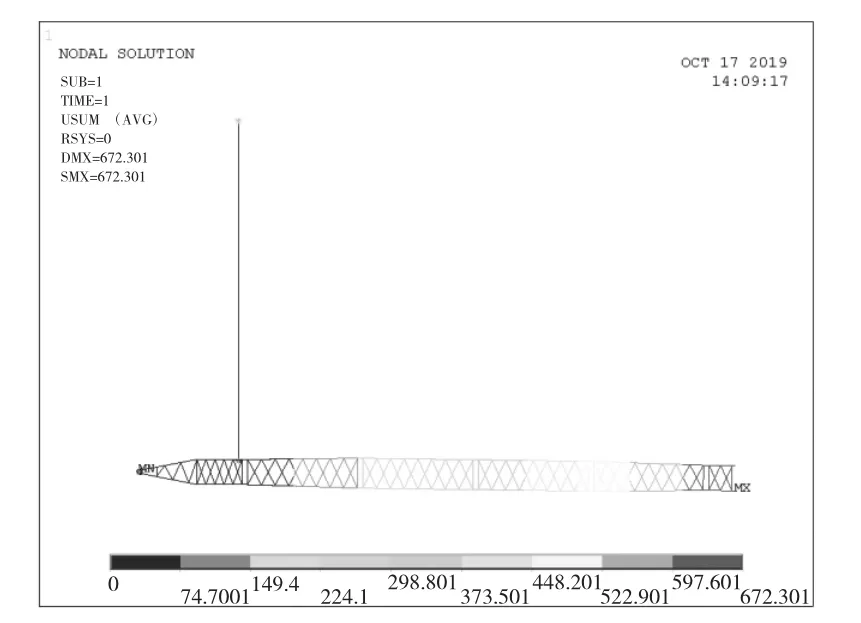

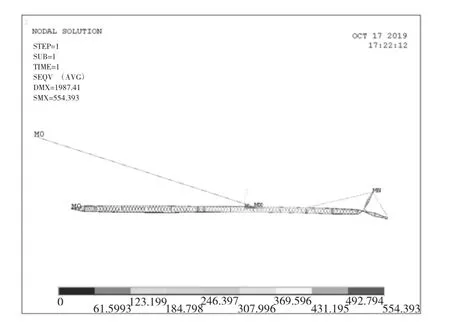

图2 拉板接至主臂底节时臂架位移(mm)云图

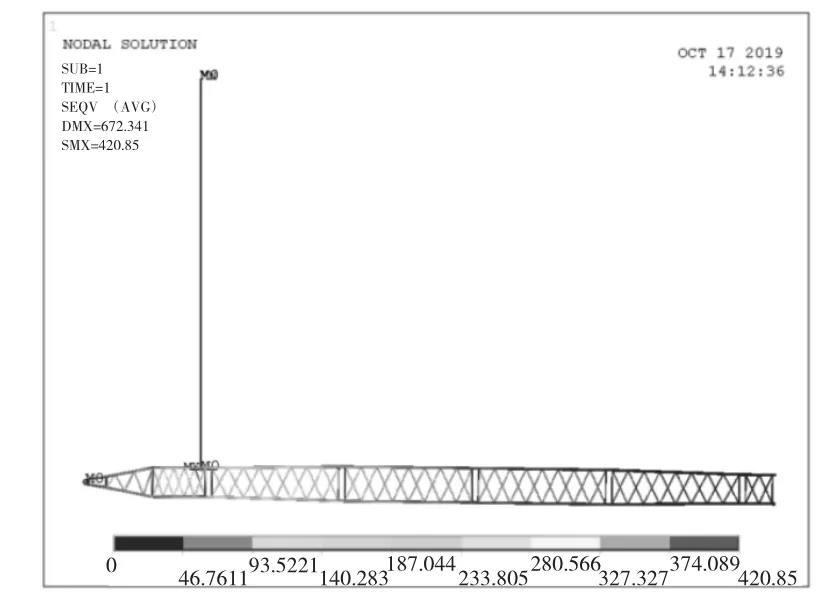

图3 拉板接至主臂底节时臂架应力(MPa)云图

3.3 悬空接臂有限元分析结果

1)拉板连接在主臂底节处时,计算一级最大接臂长度,其最终计算结果如图2、图3所示。经有限元计算,拉板连接在主臂底节时,最大接臂长度为62m。

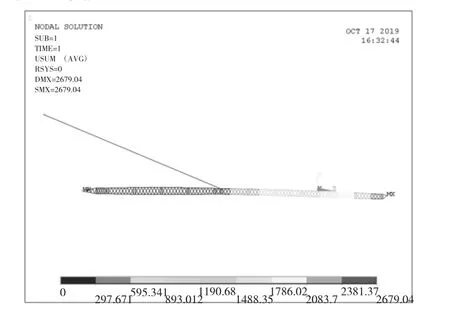

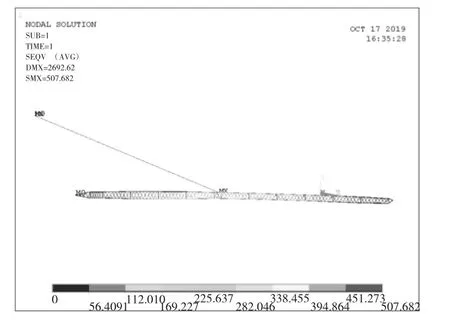

2)拉板连接在62 m处时,计算二级最大接臂长度,其最终计算结果如图4、图5所示。经有限元计算,拉板连接在62 m处时,其二级最大接臂长度为134 m(不带臂头),或为120 m+12 m(带固定风电臂、撑杆及前后拉板),或为135 m(带固定连接头)。因篇幅有限,下图显示的是二级接臂长度为135 m(带固定连接头)。

图4 拉板连接至62 m处时臂架位移(mm)云图

图5 拉板连接至62 m处时臂架应力(MPa)云图

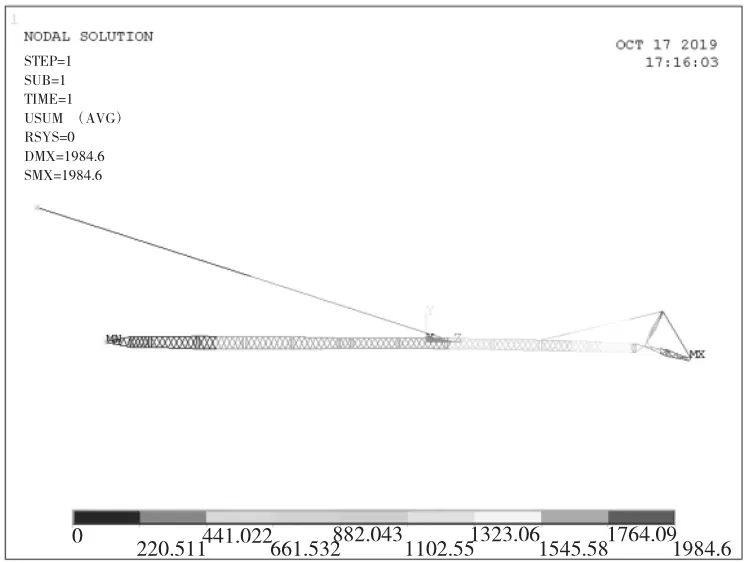

3)拉板连接至86 m处时,计算三级最大接臂长度,其最终计算结果如图6、图7所示。经有限元计算,拉板连接在86 m处时,其三级最大接臂长度为135 m(带固定连接头),或为135 m+12 m(带固定风电臂、撑杆及前后拉板)。因篇幅有限,图6、图7显示的是三级接臂长度为135 m+12 m。

图6 拉板连接至86 m处时臂架位移(mm)云图

4 不同臂长下超起风电固臂工况悬空接臂解决方案

根据有限元分析结果,对于114~120 m悬空接臂,需通过两次拉板变换位置,即底节与62 m处的3 m自拆装节,即可完成主臂+固臂的安装;对于123~135 m悬空接臂,需通过三次拉板变换位置,即底节、62 m处的3 m自拆装节、86 m处的12 m自拆装节,即可完成主臂+固臂的安装;对于123~135 m悬空接臂,需通过三次拉板变换位置,即底节、62 m处的3 m自拆装节、86 m处的12 m自拆装节,即可完成主臂的安装,固臂需要单独安装。

图7 拉板连接至86 m处时臂架应力(MPa)云图

5 结论

本研究以公司生产的TZL750全地面桁架臂起重机为原型,对其主臂+固定副臂的悬空接臂方法进行研究,旨在解决当风机位于山地型风场时因地面凹凸不平造成增加的大量土建工程及臂架组装效率低下的问题。悬空接臂技术的应用,不仅可以节约组装场地,节约吊装成本,还可在小转场时带底节整体移动,大大地提高了拆装效率。