离心压缩机转子防弯曲工艺方法的研究

2020-07-07白俊峰刘谦祥张原平

张 威, 白俊峰, 刘谦祥, 张原平, 李 琳

(沈阳鼓风机集团股份有限公司, 辽宁 沈阳 110869)

引言

转子需要落实合理的稳定性,稳定性分析由几个部分组成,主要包括单个叶轮的理论强度分析和转子轴系的动力学理论分析。组装成转子组件的转子轴系的动力学分析包括模拟转子弯曲临界转速及运转过程中不平衡响应计算、转子组部运转扭转临界转速的模拟计算、扭振应力参数分析及主轴和键等转子构成件的强度计算。

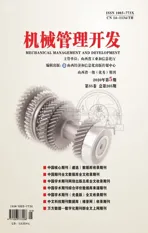

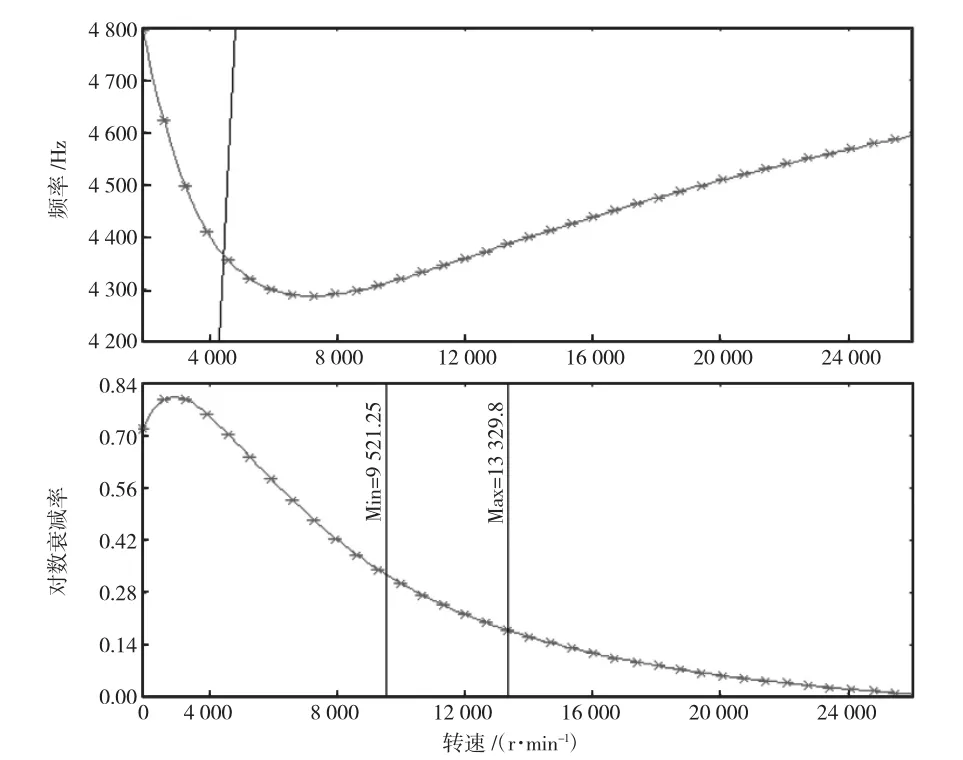

在此过程中,主要参照既定操作流程,填写项目信息后选择控制参数、确定进口流量和进口压力、选定叶轮参数后录入段间冷却和抽加气信息,确定好介质组分参数后应用工况计算参数来输出结果,绘制曲线图,包括转子一阶正进动的对数衰减量随转速的变化曲线,如图1所示;及转子一阶正进动复模态图,如图2所示,基于转子总长及跨距配比,推算出计算转子额定转速及最大连续转速分别为9521.25 r/min和13 329.8 r/min,理论上确定转子稳定性满足工况要求。

图1 转子一阶正进动的变化曲线

图2 转子一阶正进动复模态图

1 压缩机转子弯曲因素的分析

1.1 材料选择对压缩机转子弯曲的影响

转子组件主轴主要为锻造而成,常用材料为40NiCrMo7、1Ni9,锻造工艺流程如何也是至关重要,因此尝试优化锻造工艺与主轴锻件来料质量,提高组织均匀性,降低残余应力。

在转子主轴加工制造过程中将会安排两道热处理工序,分别是粗加工后的调质处理和半精加工后的消应力处理,经过对轴类零件热处理后的弯曲情况调研,得知延长热处理时长对释放加工应力很有益处,因此在原有基础上尝试提高稳定化热处理时间,进一步消除残余应力,在原有稳定处理时间的基础上增加一倍的时间,转子主轴半精加工后的稳定处理曲线[1-2]。

1.2 加工制造对压缩机转子弯曲的影响

切削参数对加工质量有着决定性的影响,不合理的加工参数必然带来加工应力的提升,因此设计合理的加工工艺,控制主轴冷加工过程,防止各序加工不规范引起的加工应力,降低机加应力的产生,规范主轴磨削加工操作,其中关键指标是需要保证主轴磨削后的各段轴径尺寸精度、轴径磨削后的粗糙度、各轴段对应位置的形位公差、轴头及对应顶尖孔的锥度研合达到设计要求。

1.3 转子组件装配方案对压缩机转子弯曲的影响

压缩机转子组件一般装配工艺流程为热装及液压过盈装配,那么装配过程中会带来应力,使转子出现弯曲情况,这就需要设计合理的叶轮装配工艺,防止装配过程中因叶轮与主轴局部接触,使主轴受热不均,产生弯曲。

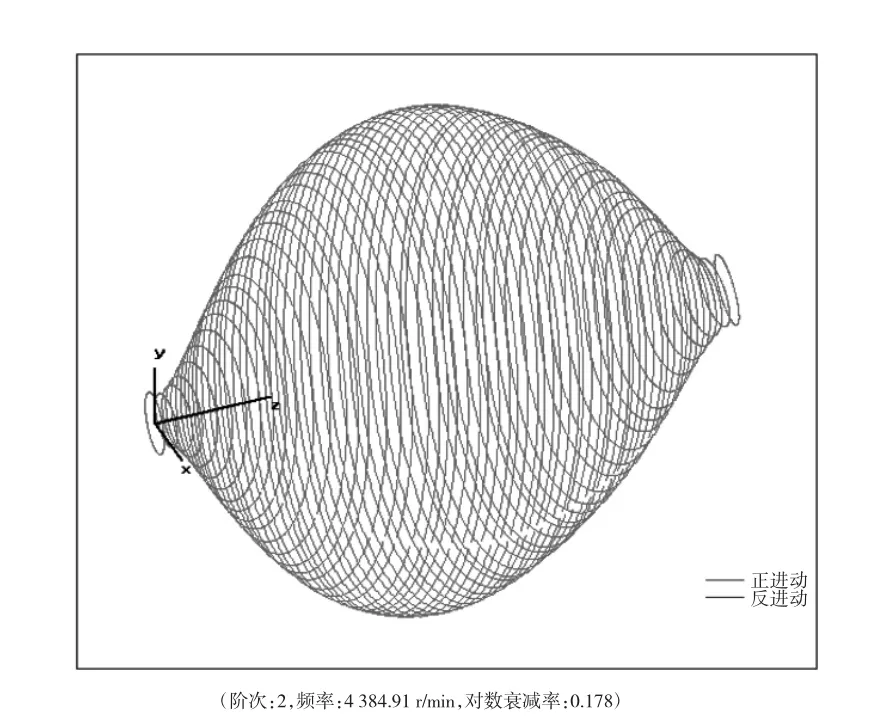

转子小件左侧内孔与转子轴头是过盈配合,但在右侧内孔与主轴是属于间隙配合关系,零部件在加热装配时右端面与轮子的内孔端面紧密相连,便是热胀长度Δ尺寸,如图3所示。

图3 叶轮与隔套热装收缩间隙示意图

一个串量Δ,然后转子组件需要逐级装配,那么再装叶轮和隔套的过程中还要持续产生Δ串量,如此累计下来,就无法保证设计理论的轴向尺寸要求,为了避免此类情况,必须控制其在具体的装配过程中,各级尺寸链达到要求的轴向尺寸,那么在转子装配前就需要把这个理论数值准确地计算出来,解决装配过程中的轴向定位问题。

2 压缩机转子组件工艺方案的优化

转子磨削操作,顶尖的压力根据主轴的重量做适当的调整,第一次磨削时,应先磨削一段轴径,主要是为了进行打表检查,打表值超过0.005 mm时,需重新修顶尖孔。磨削装轮轴径,叶轮超转结束后,内孔尺寸符合设计要求,按主轴的设计尺寸磨外径;否则,按装配要求尺寸进行配磨。磨削装叶轮轴径的过程中,要保证装轴瓦处打表值不超过0.005 mm。

在标准化主轴磨削工艺过程的同时,还结合数控机床性能指标对加工制造参数进行梳理,形成各阶段磨削制造的工艺参数表单。

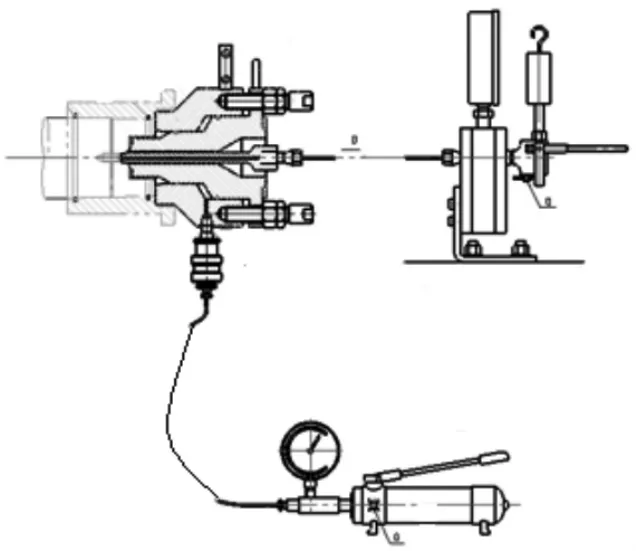

完成机械加工后,转子装配中联轴器液压装卸的技术要求十分严格,轴头安装联轴器与主轴之间应设计为锥度过盈配合。并且与联轴器孔的接触面应大于85%以上。锥面的粗超度Ra1.6 μm以上。联轴器安装过程必须按照指定的设计推进量进行轴向推进,以此来确保过盈装配值。联轴器液压装卸时,联轴器将会受到液压应力,对应应力不得超过联轴器材料弹性变形所允许应力,否则将会破坏联轴器结构及强度,拆装方案的实施拆装过程用到的工装设备如图4所示。

图4 液压拆装联轴器工装示意图

3 结论

离心压缩机转子的弯曲控制有着深远意义,通过理论分析结合工艺试验,得出结论[3-6]:

1)通过对离心压缩机转子进行稳定性分析,确定了影响转子轴系不平衡响应的因素为转子组件弯曲变形,单个叶轮的理论强度和转子轴系进行了动力学理论分析,得到交叉耦合刚度曲线,通过分析可知,优化转子重心位置,有效消除轴向应力,可使压缩机转子运转平稳。

2)通过分析可知加工应力及焊接应力对转子轴系弯曲影响较大。通过对加工制造参数的标准化和精细处理,同时优化结构形式,可使压缩机转子组件满足实际工作要求。

3)将加工制造完成的压缩机转子组件作为主要研究对象,关注组件热装及液压装配两个节点,通过热膨胀及液压膨胀的理论计算,确定了组装过程转子弯曲的趋势,经过分析可知,在压缩机转子组件组装过程中,受热膨胀及散热不均是造成弯曲的部分原因。