大采高支架在磁窑沟煤矿应用中的优化设计

2020-07-07雷志勇

雷志勇

(山西河曲晋神磁窑沟煤业有限公司, 山西 河曲 036500)

引言

随着我国煤炭开采技术的发展,大采高综采技术已经成为我国厚煤层开采的发展方向之一,并普遍被应用于大型的现代化矿井[1]。液压支架作为综放采煤支护的核心设备,其合理的设计尤为重要[2-3]。随着开采深度的增加,工作环境变得极其恶劣,由于工作面上覆岩层的围岩压力不同,导致部分液压支架出现不同程度的失稳甚至损坏的现象,严重影响了煤矿企业的安全生产。因此,本文以磁窑沟煤矿为工程背景,通过对该矿11102工作面大采高支架在应用中存在的缺点进行优化改进,为矿井的安全生产提供有效的技术支持。

1 工程背景

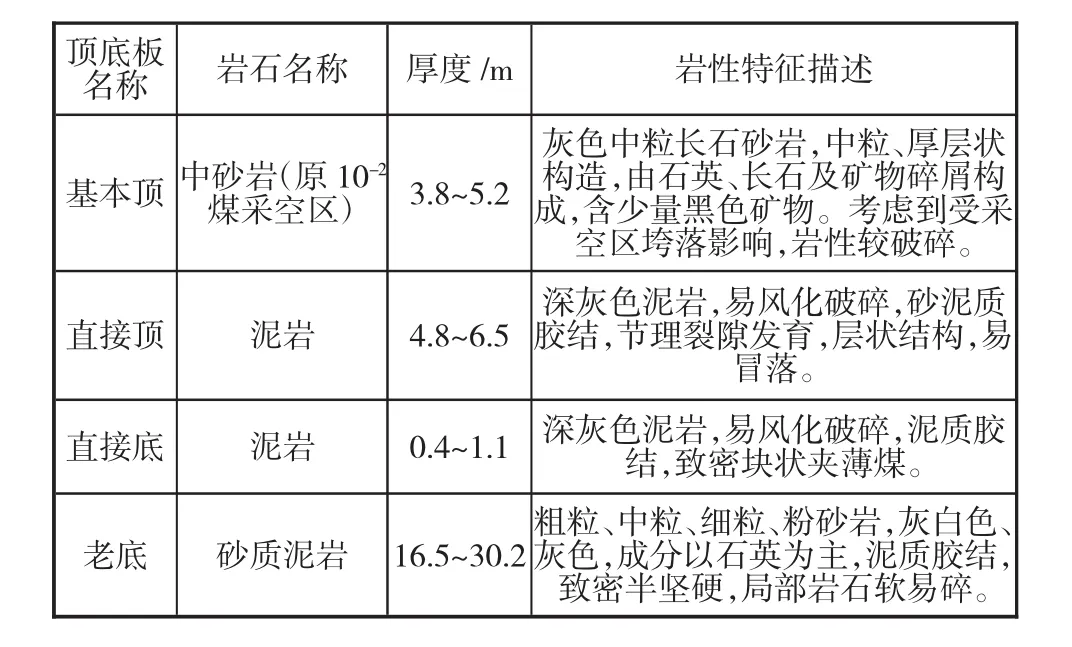

磁窑沟煤矿11102工作面地处黄土高原干湿过渡带,地表为山西西北部黄土高原中—低山区地形,地表冲刷沟较多。该工作面长179 m,推进长1044m,煤层平均倾角为6°,层内0.4 m夹矸上部平均煤厚约为1.7 m、下部平均煤厚约为2.4 m,总体平均厚度为4.5 m。煤层结构简单,但煤层厚度变化比较大。工作面具体的顶底板情况如表1所示。

由表1可以看出,该工作面直接顶上部为10-2煤采空区,受采空区垮落影响,岩性较破碎;直接顶为泥岩,平均厚度为5.8 m,节理裂隙发育,层状结构易冒落;老底为砂质泥岩,平均厚度28 m,局部含砂量较高,成分以石英为主,再加上褶曲等构造影响,使得煤层在开采过程中易发生应力集中导致支架失稳甚至损坏。基于此,本文对该矿的液压支架进行合适的选型和优化设计。

表1 工作面顶底板地质情况分布表

2 液压支架的强度校核

由于磁窑沟煤矿11102工作面煤层结构复杂,上覆岩层为10-2号煤层10202工作面采空区,容易出现应力集中,导致支护困难。所以企业以安全为前提,满足使用为基础,减少投入,考虑利用企业原有支架,验证其支护可行性。

2.1 支架架型的确定

选择架型的主要依据:在一定的地质条件下,根据周期来压的不同,将老顶分为I,Ⅱ、Ⅲ、IV4个等级;再根据直接顶的稳定性,将直接顶的级别分为4类,从而组合成不同情况如下页表2所示。

根据磁窑沟煤矿11102工作面的顶底板地质情况所知,本工作面的基本顶为Ⅱ级,直接顶为2类,故适宜采用掩护式液压支架。

2.2 支护参数的确定

2.2.1 支架支护强度

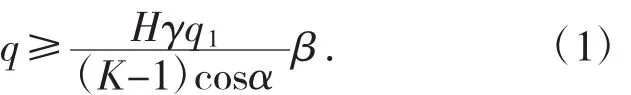

支架架型确定之后,支护强度的大小也是影响支护效果的重要因素之一。支护强度过大给支架的搬运和安装带来困难;支护强度过小又会造成顶板过早离层、冒落。但目前还不能准确的计算支护强度,而只能采取经验公式近似的确定支架的支护强度。计算公式如下:

表2 支架选型参考表

式中:q为支架的支护强度;H为采高,平均4.5 m;γ为上覆岩层的密度,一般取2.1 t/m3;K为岩石膨胀系数,取1.35;α为工作面倾角,取5°;β为附加阻力系数,二排柱支架取1.6,单排柱支架取1.2;q1为顶板周期来压动载系数,取1.1。

即:液压支架的支护强度应大于35.5 MPa。

2.2.2 支架高度

合适的结构高度是支架是正常工作的关键,支架的最大及最小高度可按照下式确定:

式中:Hmax、Hmin为支架最大、最小高度,m;Mmax、Mmin为工作面最大、最小采高,分别取4.5 m、3.3 m。

通过计算可知,支架的最大支撑高度要大于4.7m,最小高度要小于3 m。

2.2.3 支架工作阻力

支架的工作阻力采用以下公式进行计算:

式中:ρ为砂岩容重为2 000~2 800 kg/m3,取最大值;M为采高,本工作面取4.5 m;L为支架支撑长度,取1.75 m;B为支架支撑宽度,取9.8 m。

即:支架的工作阻力要大于7 330 kN才满足要求。

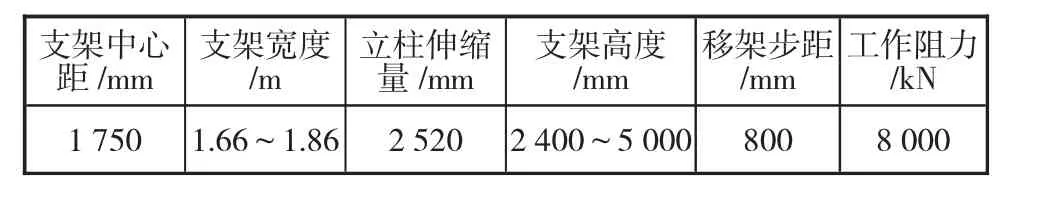

根据11102综采工作面的实际地质情况,通过核算支护强度和工作阻力等参数,选用ZY8000/24/50D型掩护式液压支架作为该工作面巷道支护的主要设备,共计107台支架,具体的参数如表3所示。

3 液压支架结构的优化设计

根据磁窑沟煤矿的实际地质情况,通过计算液压支架的相关参数,最终选用了ZY8000/24/50D型掩护式液压支架作为11102工作面的主要支护设备。但该工作面顶板和煤层坚硬,不同高度的围岩压力不同,使得液压支架在使用过程中由于应力集中而出现不同程度的损坏,影响生产的工作效率。因此,为了使液压支架能更好地适应该工作面的顶板压力,对支架的部分结构进行改进,从而改善支架的稳定性,确保企业安全生产的顺利进行。

表3 ZY8000/24/50D型液压支架参数表

3.1 液压支架护帮结构的优化设计

通过分析11102工作面的顶底板情况可知,上覆岩层为采空区,使得顶板的压力远大于支架护帮板对煤壁的压力,而液压支架在工作时,因千斤顶伸出过长而降低了液压支架的承载能力。因此,将支架的掩护梁和伸缩梁进行分离,可以有效地抑制煤壁破坏体发生滑落失稳。建立的煤壁破坏体滑落失稳力学模型如图1所示。

图1 煤壁滑落失稳力学模型图

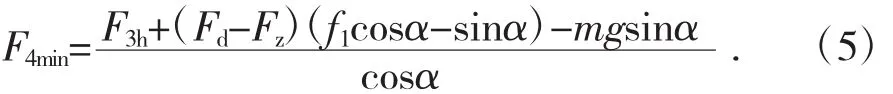

图中,a为煤壁破裂面与煤壁的夹角,M为采高,F1为覆岩压力,b为煤壁破坏深度,Fmd为煤岩之间的摩擦力。对煤壁破坏体建立平衡方程:

式中:F3h为深部煤体对煤壁破坏体垂直于破坏面的作用力;Fmm为煤壁破坏体与煤体的摩擦力;f1为顶板岩层与煤体的摩擦因数。

对上式求解可得液压支架护帮板抑制煤壁破坏体发生滑落失稳的最小护帮力:

通过上述计算分析,可以得出煤壁破坏位置一般为距煤层顶板0.35倍的采高处,由于护帮板直接铰接在液压支架的顶梁上,护帮板与伸缩梁分体结构对煤壁的支护作用合力更大,所以应对支架的伸缩梁与护帮板进行分离,确保支架的支护效果。

3.2 液压支架关键结构设计

大采高支架在工作过程中受到顶板的应力集中时,顶梁承载能力差,前后连杆容易失稳;底座受到扭转载荷,使得柱窝处应力表现异常。因此,对液压支架的顶梁前端采用6条纵筋的5腔结构,增加顶梁的抗变形能力,如图2中2-1所示;对底座加强筋处由26 mm加厚到40 mm,如图2中2-2所示,使得优化后的支架能更好地适应顶板的压力,提高工作环境的安全系数。

图2 关键抗冲击结构结构图

4 应用效果

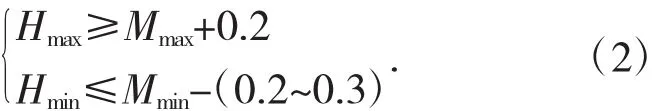

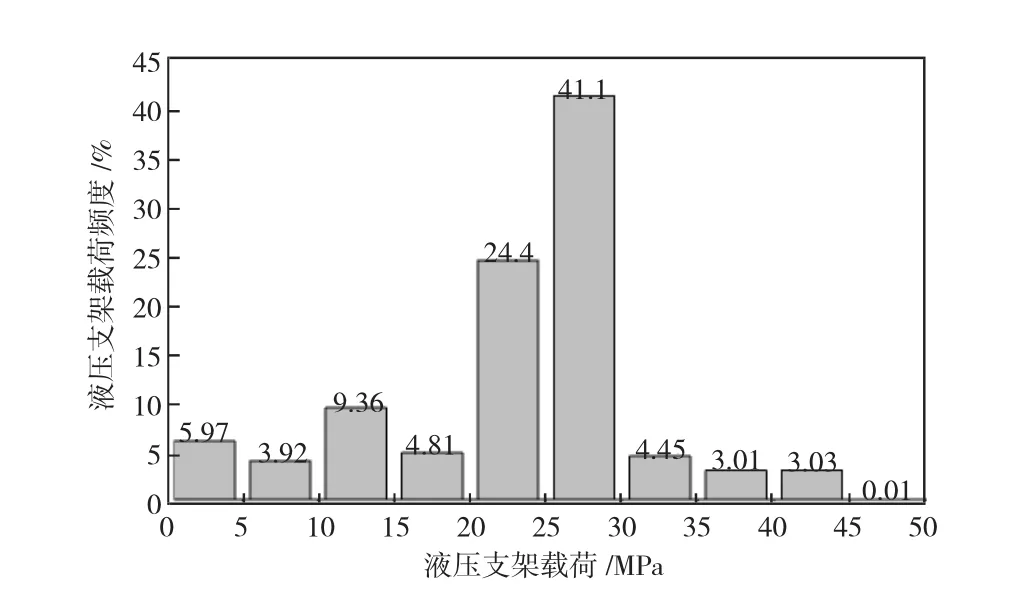

按照上述优化设计,对改进后的大采高液压支架进行现场应用,并测量支架所受到的载荷频度和载荷大小,记录的数据如图3所示。

由图3可知,支架所受载荷在20~30 MPa之间,占了总数的65.5%,远小于支架支护强度,说明改进后的液压支架能够合理地平衡围岩的压力,改善了支架的稳定性,提高了工作环境的安全系数,为煤矿的安全生产提供技术保障。

5 结论

1)根据磁窑沟煤矿11102工作面的实际地质条件,并计算液压支架的有关参数,最后确定ZY8000/24/50D型大采高支架作为该工作面的主要支护设备满足支护要求。

图3 液压支架荷载频度统计图

2)针对ZY8000/24/50D型支架在现场应用过程中受到应力集中的问题,对支架进行优化改进。将掩护梁和伸缩梁进行分离,增加了支护的合力,确保了支护效果;对支架的关键结构进行加厚、加固处理,可以更好地承载顶板载荷,提高了支架稳定性。

3)通过对大采高液压支架在磁窑沟煤矿的应用研究,说明液压支架经过切合实际的优化改进,不仅能提高工作效率,减少企业的生产成本,还可以提高工人工作环境的安全系数。