刮板输送机刮板链结构的优化设计

2020-07-07魏强

魏 强

(山西晋神沙坪煤业有限公司, 山西 河曲 036500)

引言

刮板链是刮板输送机的重要部件之一,其主要构成有E型螺栓、圆环链条、紧固螺母和刮板等[1-3]。在输送机工作时,电动机将动力传递给链轮,由链轮带动刮板链自机尾到机头匀速传动,在传动过程中,将溜槽内的煤炭、矸石或物料运走。在运输过程中,刮板链和运输物及溜槽发生摩擦、碰撞,使刮板链长时间处于持续振动状态,长时间的高强振动会导致紧固螺母出现自转松动的现象,紧固螺母的松动脱落继而导致E型螺栓和圆环链及刮板分离,影响刮板输送的持续工作,在某些极端的情况下甚至会引发安全事故。

1 刮板链结构的分析

刮板链是刮板输送机的主要部件之一,按照链条数目及刮板的相对位置可分为中单链、中双链、边双链三种。其中,中双链是目前矿井生产中应用最为广泛的类型。

圆环链条套在刮板上,用E型螺栓和紧固螺母将其固定。这种结构的优点是操作简单、拆装方便、成本低、实用性强,因此得到广泛的应用。在这种结构中,E型螺栓和紧固螺母是结构稳定的关键。在实际生产中,由于刮板链频繁与物料、溜槽之间发生摩擦碰撞,很容易造成紧固螺母振动松落,造成螺栓和刮板丢失,从而出现事故,影响矿井的正常生产,需要花费人力时间进行频繁检修。根据相关规定,紧固螺母自投入使用起,必须每月检查是否有螺母松动脱落,保证其紧固力矩在600~700 N·m。

2 刮板链结构的优化

加强E形螺栓和紧固螺母之间的稳定性是优化刮板链紧固形式的关键。通过分别对螺母、螺栓和刮板结构进行优化,设计出了一套更具稳定性的优化紧固结构,对螺母和刮板进行优化改造,并增加防逆转垫片,可有效地避免频繁检修对生产进度影响。

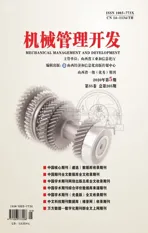

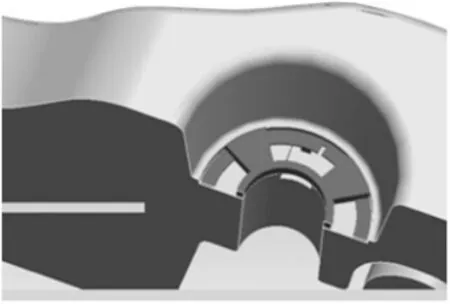

2.1 楔形优化螺母

为了避免紧固螺母在使用过程中受振动和外力撞击造成自转松动的情况,在螺母的下表面增加了4个楔形凸块,楔形斜面与螺母螺纹右旋方向相反。同时为了最大程度减少螺母和刮板之间的摩擦阻力,将螺母凸块呈楔形均匀分布。楔形优化螺母如图1所示。

图1 楔形优化螺母

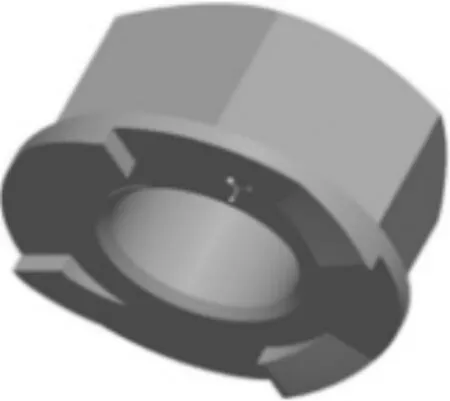

2.2 防逆转垫片

由于该优化结构紧固性强,螺母几乎不存在出现逆转松动的可能,使刮板链无法正常拆卸,所以,设计增加防逆转垫片。该垫片对防止螺母自转松动有着重要作用。防逆转垫片分内圈和外圈两部分,其中外圈的上表面根据螺母下表面楔形凸块的分布尺寸设计出4个凹口以此来契合螺母的楔形凸块,外圈的下表面设计出2个对称的凸块,用来与刮板组合。垫片内圈通过螺栓与螺母固紧。为便于自行拆卸,在垫片外圈上表面与凸块对应处右旋方向设计了2个对称的小凹槽。防逆转垫片如图2所示。

图2 防逆转垫片

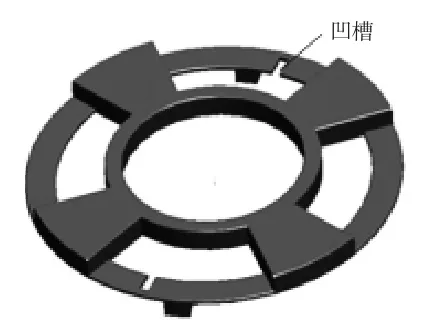

2.3 卡槽优化刮板

为加强紧固结构,在刮板每个螺栓孔的上表面增加2个对称分布的凹槽,用于卡死防逆转垫片的下表面凸块,进一步提升紧固螺母的稳定性。刮板上表面螺栓孔凹槽如图3所示。

图3 刮板螺栓孔上的凹槽

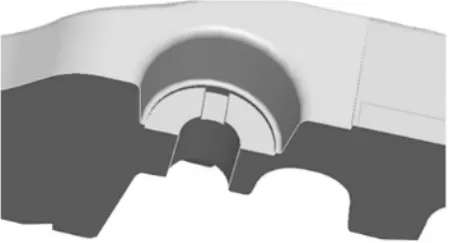

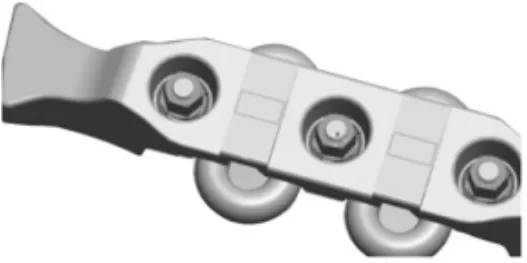

2.4 结构组装

刮板链在组装时,首先将防逆转垫片固定到刮板螺栓孔上表面,使垫片下表面凸块与螺栓孔上表面凹槽契合,保证垫片在螺栓孔上绝对固定。结构组合如图4所示。

图4 防逆转垫片与刮板结构图

随后将螺栓穿过刮板螺栓孔,将楔形优化螺母带有楔形凸块的下表面朝下顺时针拧紧,待螺母拧紧后,螺母下表面的楔形凸块与防逆转垫片完全卡死,完全杜绝螺母发生逆转的可能性。螺母与垫片组合结构如图5所示。

3 刮板链结构优化后的效果分析

刮板链在结构上进行优化后,紧固螺母的自转松动现象大幅减少,极大增强了刮板输送机运行的稳定性。该结构优点明显,设计简单、安装方便,对螺母的紧固效果有显著提升。该结构自行拆卸操作简便,防逆转垫片外圈的上表面设计的2个对称的小凹槽是整个垫片强度最薄弱的地方,在拆卸前,将两处凹槽凿断,撬出垫片下表面凸块,即可以将螺母同防逆转垫片一同逆转拧下,完成刮板链的拆卸工作。刮板链优化结构如图6所示。

图5 螺母与垫片组合结构图

图6 刮板链优化结构图

4 结语

对刮板链结构进行优化改进,解决了紧固螺母因振动和外力撞击发生自转脱落的问题,避免刮板输送机在生产中的频繁故障检修,提升了刮板输送机运行的稳定性。优化后的刮板链结构稳定性得到显著加强,并且操作简单,安装和拆卸极为方便,有着很强的实用性。