超深圆形基坑顺-逆结合施工优化及变形性状分析

2020-07-07龚振宇胡开富徐前卫孙梓栗

龚振宇,胡开富,徐前卫,孙梓栗,贺 翔

(1.中铁五局电务城通公司,湖南 长沙 410205;2.云南省滇中引水工程建设管理局昆明分局,云南 昆明 655600;3.同济大学 道路与交通工程教育部重点实验室,上海 201804)

随着我国经济的迅速发展,城市地下工程建设的速度也逐渐加快,基坑的开挖深度越来越深,其地质条件和周边环境也越来越复杂,无论是工程规模还是技术难度都越来越大,这对基坑开挖方案设计合理性与安全性的要求也越来越高[1]。现阶段基坑工程的施工方案按照其开挖顺序可分为顺作法和逆作法[2],其各有利弊[3-4],而如何合理地把顺作与逆作相结合已成为目前研究的重点。

针对“顺逆作”基坑开挖,国内外已有大量的研究。例如,宋林等[5]和黄俊等[6]采用有限元软件建立三维数值模型,对基坑明挖顺作法和盖挖逆作法两种施工方案以及不同土方开挖顺序进行动态研究,分析比较得出不同施工方案对基坑变形的影响规律。杨博维[7]、程泽海等[8]运用有限差分软件FLAC3D模拟了基坑在不同支护方案下开挖过程,对不同方案开挖过程所引起的基坑坡顶和坡底的位移、坑壁水平方向的位移进行了分析。沈玉涛[9]、丁毅等[10]通过有限元数值模拟的方法,分析深大基坑的分区开挖力学效应及其对周边环境影响。程明进[11]、向俊宇等[12]采用主楼顺作与裙房逆作相结合的总体施工方案,介绍了地下室顺逆结合后浇带部位关键节点处理措施。杨鹭等[13]提出单纯的顺作法较难控制基坑开挖对周边环境的变形影响,而单纯的逆作法施工难度较大,可采用了上部顺作下部逆作的顺逆结合法。Tan等[14]研究调查了上海地铁车站基坑,顺逆结合开挖的变形特征,指出其抗变形能力优于顺作法,工期短于逆作法。

虽然国内外学者已开展了大量的研究工作,但对于大多数研究仍集中于矩形基坑,对于小直径圆形基坑研究很少,其受力变形特性尚未明确,开挖方法仍有优化空间。因此,本文结合滇中引水龙泉倒虹吸接收井基坑的工程案例,通过数值模拟的手段,研究小直径圆形基坑施工力学特性,而后采用“顺逆结合”的思路,对原有开挖方案进行优化设计,最终通过计算比选出合适的开挖方案,以更好的指导设计与施工。

1 工程概况

龙泉倒虹吸为滇中引水工程昆明段输水工程的其中一段,主要位于昆明市盘龙区境内,其中倒虹吸接收井位于昆曲高速与沣源路交叉口西侧绿化带内。工程附近分布有昆曲高速和龙泉路、沣源路、北京路、穿金路等多条市政道路等,交通便利。

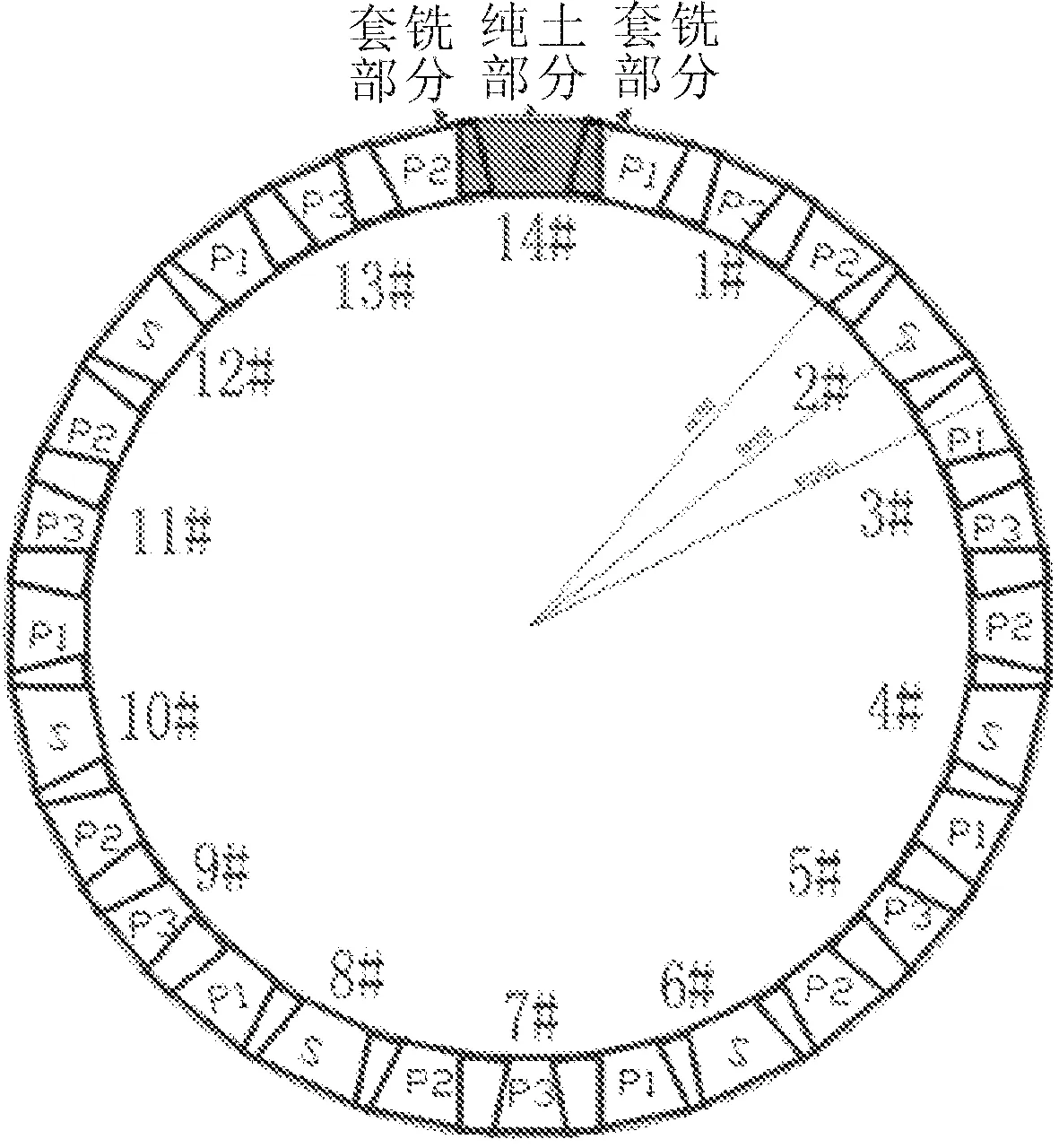

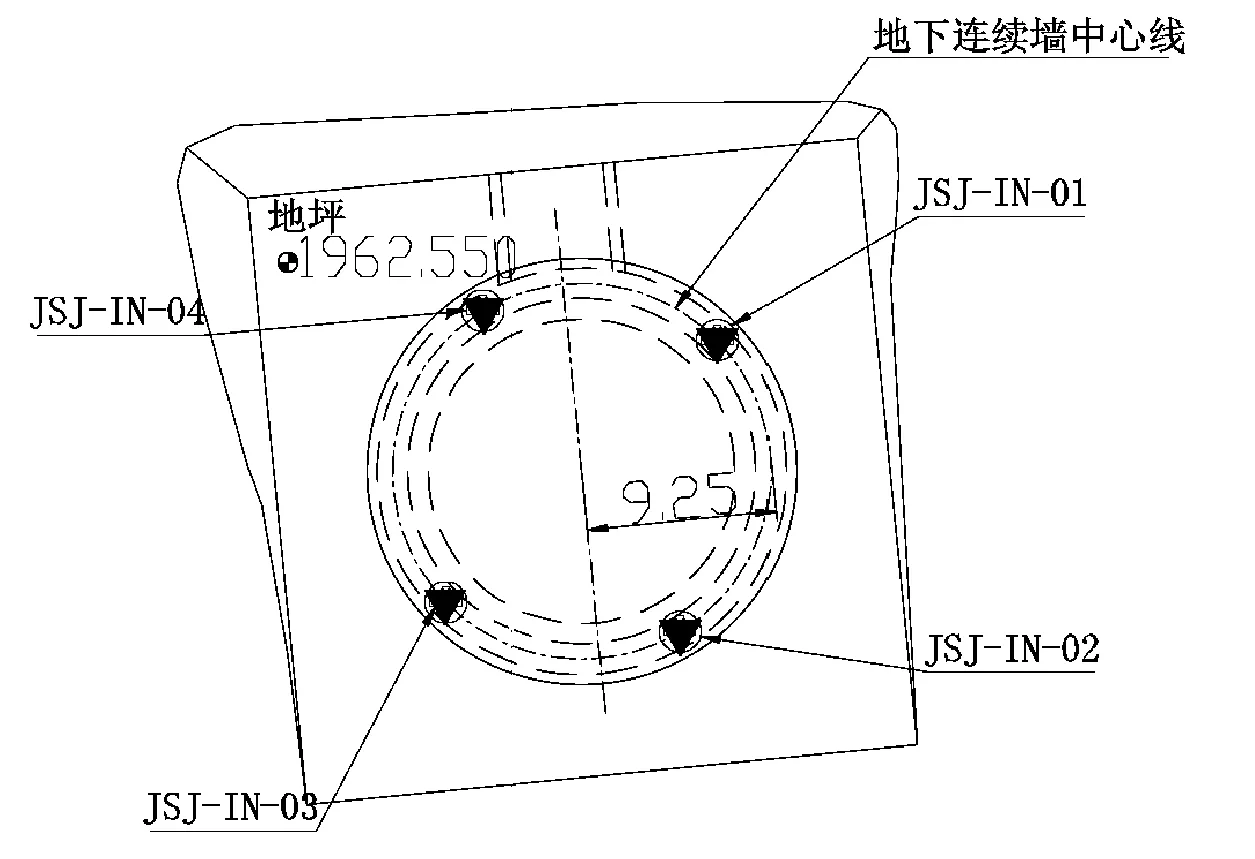

接收井建基高程为1 886.700 m,地面高程为1 964.000 m,地连墙顶高程为1 961.400 m,基坑开挖深度77.3 m。基坑围护结构为R=10 m圆形结构,采用1.5 m厚地下连续墙,地下连续墙墙成槽深度96.6 m,分Ⅰ期槽和Ⅱ期槽施工,接头型式为铣接头,墙顶设锁口圈梁,连续墙嵌入基岩,内衬墙为R=8.5 m圆形结构,厚度1 m。如图1所示,接收井地下连续墙采用铣槽机成槽,共划分14个槽段,一、二期槽段各7个。一期槽段三铣成槽,二期槽段一铣成槽。一、二期槽段间采用铣接头。

工程勘察表明,该段接收井基坑开挖深度范围内涉及的地层主要为:<1>素填土、<2>粉质黏土、<2-1>黏土、<2-2>粉土、<3>粉质黏土、<3-1>黏土、<3-2>粉土、<3-3>泥炭质土,地下连续墙成槽深度范围内除上述地层外,还涉及到<4>强风化白云质灰岩,其地质纵断面图如图2所示。

图1 接收井基槽分幅图

根据本工程的原始设计资料,该接收井基坑拟采用逆作法施工,每3 m为一段,共计26段,开挖完一段后随即施工一段衬砌,待衬砌强度达到80%以上方可继续向下施工。

2 工程重难点分析

(1) 接收井地连墙插入地层地质复杂,基坑开挖深度达77 m,系国内目前开挖深度最大的基坑,尚无相关施工经验借鉴,不可控因素多。

(2) 由于基坑开挖深度大,挡墙围护结构变形是否因过大而超限,是施工成败的重要影响因素之一。

(3) 接收井地下连续墙下穿人工杂填土、中细砂、黏土、砾质土、淤泥质黏土、砂卵砾石,墙底下穿白云岩夹页岩及石英砂岩夹页岩,如何合理安排基坑开挖施工方案,对于确保基坑结构安全至关重要。

图2 接收井基坑地质纵断面图

3 圆形基坑无支撑顺作法施工模拟

为优化基坑开挖方案,需研究圆形基坑开挖过程中的力学变形特性。为此,首先以明挖顺作法作为基准施工方案进行分析(仅施作锁口圈梁,不施作支撑,开挖至坑底之后再浇筑内衬),根据该方案的研究结果,再对开挖方案进行针对性调整,从而优化出具有更合理的施工方案。

3.1 模型建立

(3)结构材料力学参数。在滇中引水倒虹吸接收井施工中,地连墙及主体结构内衬浇筑混凝土设计强度等级均为C35,混凝土参数见表2。地连墙与内衬墙均采用弹性本构模型的二维板单元进行模拟,地连墙与内衬墙之间既传递剪力也传递弯矩,无相对滑动即位移耦合。

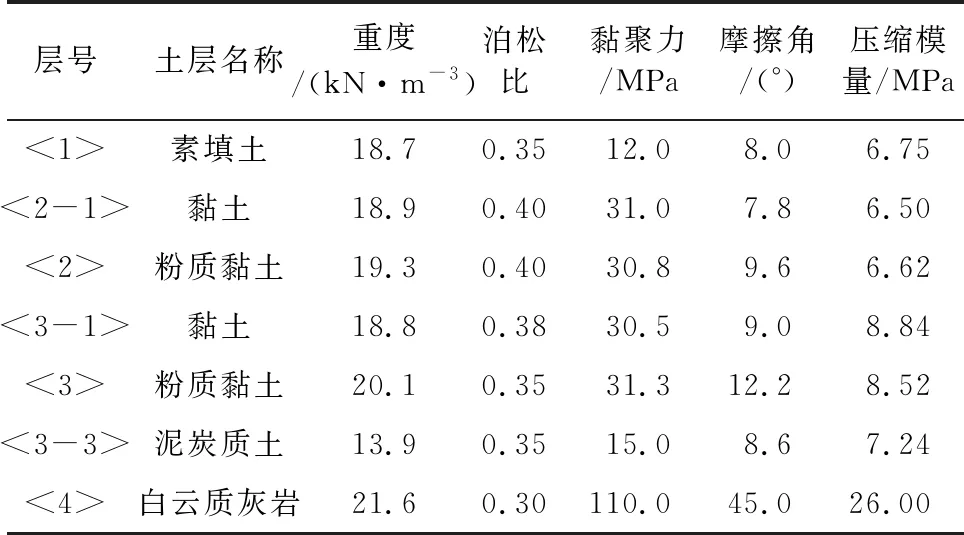

表1 各土层物理力学性质

表2 结构单元材料参数

依据“两墙合一”的思路,模型中地连墙与侧墙为一整体,即内衬墙施工通过改变地连墙厚度来实现,其弯矩、剪力按照地下连续墙与内衬墙的刚度分配。

选取单位宽度(b=1 m)的围护结构为研究对象,其对应的地连墙和内层墙厚度分别为h1、h2,面积分别为A1、A2,对应的惯性矩分别为I1、I2,围护结构弹性模量为E,则地连墙弯矩分配系数:

(1)

相应的地连墙剪力分配系数为:

(2)

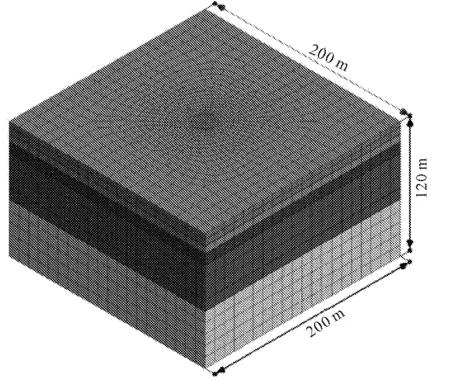

(3)边界和荷载施加。综合考虑基坑施工对周边影响范围,取模型范围为长200 m、宽200 m、深度120 m,如图3所示。

图3 三维有限元计算模型

模型边界条件为侧面和底面设置位移边界,模型四周设置法向水平位移约束,底部设置X、Y、Z方向的位移约束,顶部边界为自由表面。模型荷载为地面超载,在基坑周边场地范围内施加20 kPa的场地超载。

(4)开挖过程模拟。参照现场施工计划的安排,在计算中对顺作法施工过程模拟的内容参见表3。

表3 顺作法工况施工步骤简述

3.2 结果分析

对于顺作法施工计算结果,主要从以下三个方面进行分析:竖向位移、水平位移、塑性区分布。因是圆形基坑,故本次计算中未考虑支撑架设。

3.2.1 竖向位移

本方案中基坑开挖及主体结构施工完成后土体竖向位移如图4所示。可以看出,在坑内土体全部开挖完成后,基坑周围土体会出现沉降现象,而在基坑底部会出现隆起现象。最大沉降发生在地表面处,约为3.77 mm,最大隆起发生在基坑底部,约为15.35 mm。

图4 施工完成后土体竖向位移变化云图

地表沉降随施工变化如图5所示,其中X=8.5 m处为地连墙顶位置。由图5可知,在施工过程中,当开挖至23 m深度之前,挡墙外侧地表呈沉降趋势,最大沉降发生在开挖至8 m深度时,沉降峰值约为0.44 mm,发生在地连墙顶处;而后在开挖至基坑底部过程中,因回弹卸荷的影响,地表逐渐隆起,最大隆起值为0.59 mm,发生在开挖至47 m深度处,与此同时,地连墙顶最大隆起达到2.99 mm。出现隆起的原因,一方面是由于圆形地连墙刚度较大导致变形较小,故很少因围护结构变形而带动地表沉降;另一方面是由于本次模型计算中未考虑降水引起的固结沉降。总体而言,基坑开挖过程中,地表变形很小,且随着与挡墙距离的增大而减小,即基坑开挖对挡墙外50 m范围外的地表土体变形影响很小。此外,当内衬墙浇筑后,由于结构自重影响,地表产生比较大的沉降变形。

图5 施工过程中地表竖向位移变化图

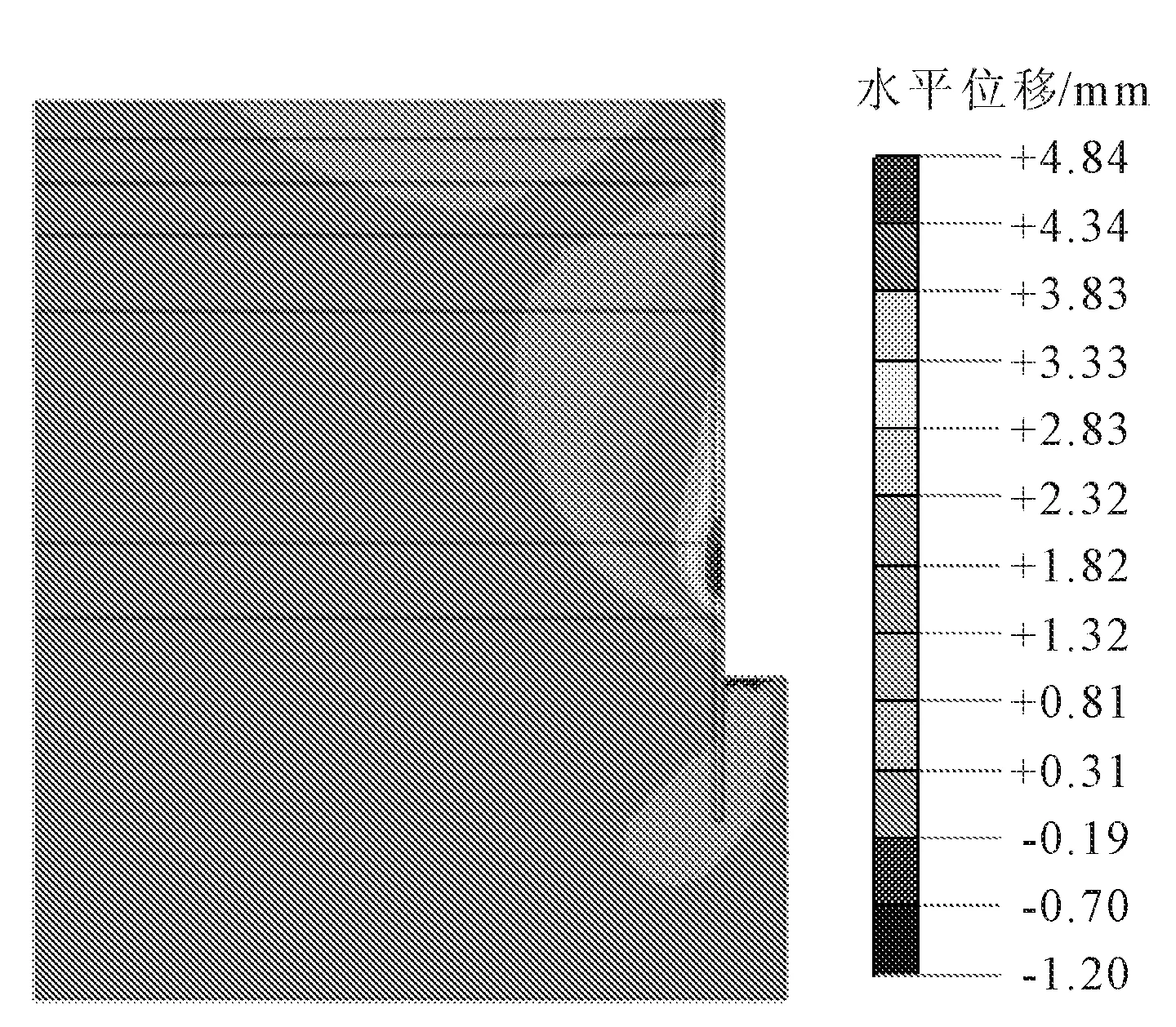

3.2.2 水平位移

基坑开挖及主体结构施工完成后所引起的土体水平方向位移如图6所示,地连墙水平位移随施工变化如图7所示。可以看出,在开挖深度47 m以上时,地连墙水平位移均匀增加,增速较小且侧向位移较小;在开挖47 m~65 m深度附近时,挡墙变形速率呈增大趋势;而在开挖深度65 m以下时,基坑开挖至岩层,地连墙侧向位移基本不变。此外,挡墙出现较大变形主要是在开挖至57 m深度之后。因此,在57 m深度以上可考虑采用顺作法,而57 m深度以下宜采用逆作法或加密布设支撑以保证施工安全。

3.2.3 塑性区分布

基坑开挖及主体结构施工完成后所引起的土体塑性区分布如图8所示。由图8可知,基坑在开挖完成后,在土、岩交界面深度处的基坑周边土体中存在局部塑性区,且在开挖面之上的土体亦有一倒锥形的塑性区形成,与水平面近似成45°+φ/2,该倒锥面随着基坑开挖而逐渐向下移动,并相应增大。因此,在岩土交界面附近施工时应注意采取控制措施,防止土体整体剪切破坏。

图6 施工完成后土体X方向位移变化云图

图7 施工过程中地连墙水平位移变化图

图8 施工完成后土体塑性区云图

3.2.4 地连墙及内衬墙应力

基坑开挖及主体结构施工完成后所引起的地连墙与内衬墙内力如图9所示,其中剪力为正值代表朝向基坑内侧,剪力为负值代表朝向基坑外侧,弯矩正值代表受拉,弯矩负值代表受压。可以看出,基坑施工完成后,地连墙与内衬墙中最大弯矩为437.2 kN·m,位于65 m深度处,最大剪力为59.8 kN,位于73 m深度处,按照上文所求弯矩及剪力分配系数可得,地连墙中最大弯矩为333.6 kN·m,内衬墙中最大弯矩为103.6 kN·m,地连墙中最大剪力35.8 kN,内衬墙中最大剪力为23.9 kN,均满足结构设计要求。

图9 施工过程中地连墙与内衬墙内力包络线

4 基坑开挖方案优化

4.1 开挖方案拟定

基于前述对基坑“顺作无支撑”基准方案的施工过程力学特性的分析,可知对于圆形基坑,其地连墙变形较小,最大值仅有16.0 mm,远低于一级基坑围护结构要求值,这说明圆形围护结构环向受压作用明显,基坑施工安全性较高。因此兼顾施工技术及类似工程经验,现初步提出以下4种方案,用以对比分析。

(1)方案1。采用“明挖顺作法”施工,在施工过程中加设支撑。0~16 m深度范围内,每8 m设一道环梁作为支撑,环梁截面1.0 m×1.5 m(宽×高),共设2道支撑;16 m~57 m深度范围内,间距6 m左右,共设8道支撑;57.0 m~77.3 m深度范围内,支撑形式与之前相同,间距4 m,共设4道支撑。包括锁口圈梁在内,共设14道支撑。

(2)方案2。根据3.2节计算结果,基坑开挖至59 m~69 m时属于较为危险的区域,故考虑采用在地表直至灌浆平台(0~57 m)深度范围内采用明挖顺作法施工,在平台以下57.0 m~77.3 m范围内采用逆作法施工,即“顺-逆结合法”施工。顺作部分加设支撑,包括锁口圈梁在内共设10道支撑,间距由8 m逐渐减至6 m,逆作部分共设5段,间距4 m。

(3)方案3。采用“顺-逆-顺结合法”施工,在地表以下0~57 m深度范围内采用明挖顺作法施工,步距由8 m逐渐减至6 m,在57 m~69 m深度范围内采用逆作法施工,步距为4 m,在69.0 m~77.3 m深度范围内采用顺作法,施工步距为4 m。其中,顺作法部分加设支撑,包括锁口圈梁在内共设11道支撑,逆作部分共设3段。

(4)方案4。采用“全逆作法”施工,施工步距根据深度增加逐渐减小,由8 m逐渐减小至4 m,共设14段,开挖一段,内部衬砌一段。

4.2 不同方案结果分析

对于上述不同方案,分别对竖向位移、水平位移、土体最大主应力、土体最大剪应力、塑性区分布、地连墙应力和内衬墙应力等方面的结果加以比较分析。对于不同方案,以上几个方面的变化趋势基本相同,差别主要体现在各个方面的最大值及最小值。

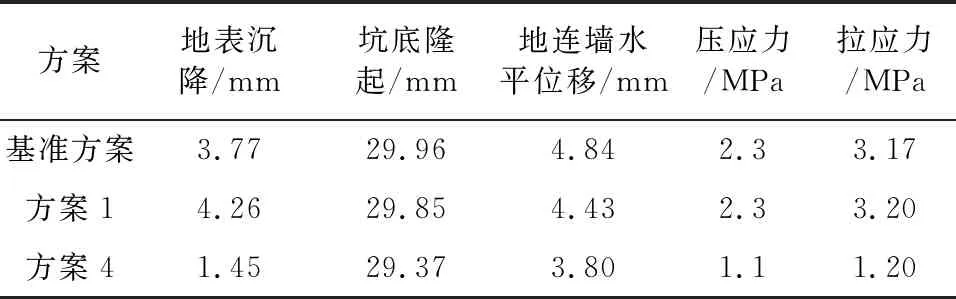

表4给出了基准方案(顺作无支撑的开挖方案)、方案1(顺作加支撑)、方案4(全逆作)的计算结果对比,其中应力为负代表压应力,应力为正代表拉应力。对比基准方案、方案1和方案4可以发现虽然加设支撑可减少施工完成后地连墙水平位移,但采用逆作法施工的地连墙水平位移仍为最小,且相对于顺作无支撑,采用顺作加支撑可减少8.4%地连墙位移,而采用逆作法施工可减少21.6%的地连墙位移;其次,对于地表沉降、地连墙与内衬墙应力,逆作法所得结果也比顺作法相对要好一些;此外,采用逆作法施工,基坑周围土体塑性区范围亦相对较小。由此可见,对于超深圆形基坑,逆作法施工比顺作法施工更安全。

表4 各方案综合对比表1

根据第3.2.2节分析结果可知,基坑开挖47~65m深度范围内土体属于较危险的区段,采用逆作法较为适宜。故在方案2、方案3、方案4中,综合考虑模板支架悬吊位置等因素,对位于57 m~69 m深度危险处均采用逆作法施工,而对0~57 m以及69.0 m~77.3 m范围分别采用了顺作的方法。这三种方案的计算结果如表5所示,其中应力为负代表压应力,应力为正代表拉应力。可以发现,三种方案最终施工完成后数值模拟结果相差很小,因此可以说非危险区段的开挖方案对于危险段(60 m~70 m深度)影响不大。

综上所述,考虑到施工工期及下部围岩性质,优先推荐方案3,即在危险段采用逆作法、在非危险段采用顺作法,即在地表以下0~57 m深度范围内采用明挖顺作法施工,在57 m~69 m深度范围内采用逆作法施工,在69.0 m~77.3 m深度范围内采用顺作法施工。其次,出于安全考虑,推荐方案2,即上顺下逆。

表5 各方案综合对比表2

5 实测数据分析

5.1 实际开挖方案

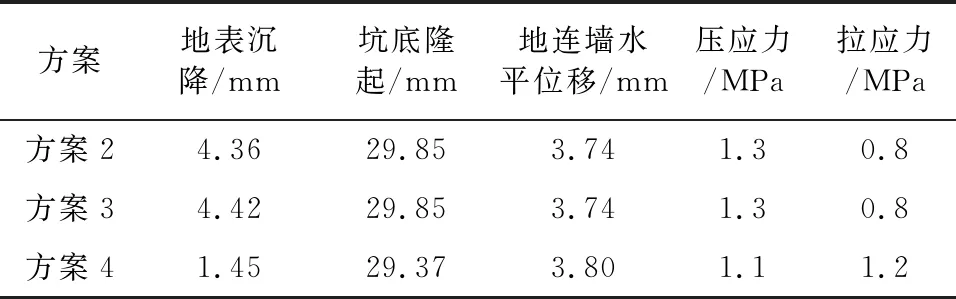

接收井基坑开挖采取对上部-4.1 m~-50.0 m顺作法施工,开挖一段后分两段进行内衬施工,利用工序衔接缩短混凝土的等强时间,对下部-50.0 m~-77.6 m,采用全逆作的方法分层开挖并施工内衬。整体开挖步距如表6所示。

表6 接收井基坑实际施工分层开挖步距表

5.2 监测点布设

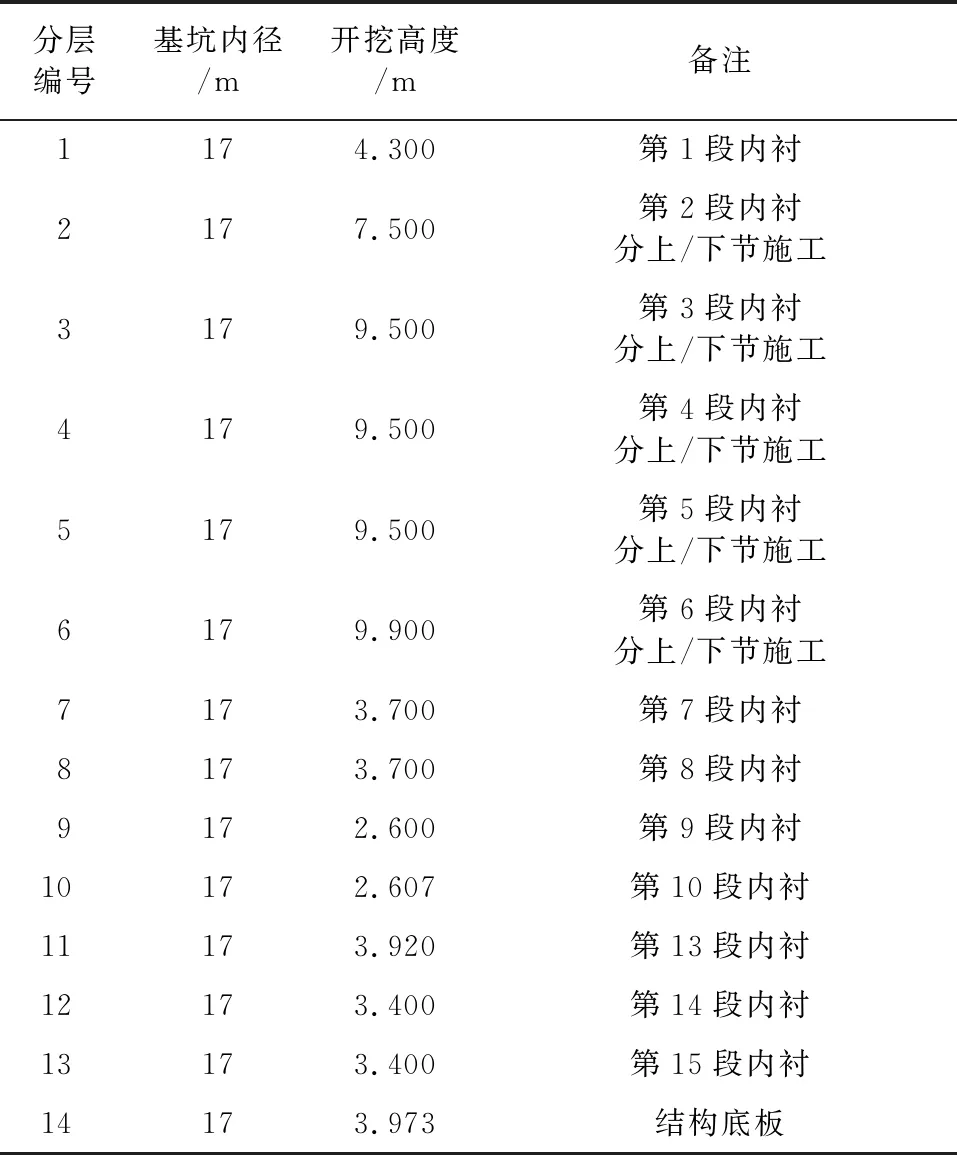

为了保证盾构接收井施工的顺利进行,并验证数值计算模拟结果的合理性,在基坑开挖过程中进行自动化监测,根据基坑的平面位置关系设置了测斜监测点JSJ-IN-01—JSJ-IN-04,其平面位置如图10所示。

图10 各测斜监测点平面位置示意图

5.3 监测数据分析

取对向的两测斜点JSJ-IN-02与JSJ-IN-04,取在开挖至30 m、60 m深度时监测数据与数值模拟方案2结果(上顺下拟)对比,如图11所示。

图11 监测数据与数值模拟对比图

由图11可得如下结论:

(1) 随着基坑逐渐开挖,地连墙变形逐渐增大,最大值点逐渐下移。JSJ-IN-02测点最大变形达到3.03 mm,发生在60.5 m深度处,JSJ-IN-04测点最大变形达到3.39 mm,发生在51.5 m深度处,而当开挖至60 m深度时,数值模拟所得地连墙最大变形为2.60 mm,发生在48 m深度处,与实测数据较为接近,但有一定误差,原因为数值模拟未能考虑到地连墙施工质量的差异以及地连墙槽端接头的影响。

(2) 对比JSJ-IN-02测点与JSJ-IN-04测点,两测点位于圆形基坑对立两侧,在开挖至30 m深度时,两测点所得地连墙变形较为接近,均呈现弓形分布,最大位移量分别为2.79 mm和2.30 mm,分别位于20 m深度和24.5 m深度。而当开挖至60 m深度时,两测点所得地连墙变形有所差异,主要体现在70 m以下岩层内地连墙位移,JSJ-IN-04测点70 m深度以下仍有接近3 mm的变形量,这一方面与地层的空间变异性有关,一方面与地连墙垂直度控制有关,侧面体现了超深地连墙垂直度控制的重要性。

6 结 论

(1) 对于小直径超深圆形基坑,基坑施工过程中地连墙变形很小,数值模拟结果显示变形最大值仅有4.84 mm,实测数据显示变形最大值为3.39 mm,远低于一级基坑围护结构要求值139.1 mm,且剪力弯矩均较小。这说明圆形围护结构环向受压作用明显,变形小,基坑施工安全性较高,采用顺作法施工代替逆作法施工是可行的。

(2) 数值模拟与监测数据表明,基坑开挖过程中地连墙最大变形位置逐渐下移,最终集中在63 m深度岩土交界面附近,且岩土交界处由于应力集中更容易发生塑性破坏,这说明对于岩土交界区域,在开挖方案拟定时要偏安全考虑。

(3) 通过对比不同方案,可以发现逆作法施工比顺作法施工更安全,但效果不明显。相对于顺作无支撑时地连墙最大变形,采用加设环撑可减少8.4%,而采用逆作法施工可减少20.4%;这说明对于类似小直径圆形基坑,其围护结构已具有足够支撑强度,改变开挖方式对基坑变形影响有限。

(4) 因此综合以上结论,推荐对于类似小直径超深圆形基坑,采用“顺逆结合”的开挖方式,在上部采用顺作法,在下部采用逆作法,兼顾施工安全性的同时提高施工便利性,获得良好的施工效果。