探出开孔式高速水稻膜上插秧机分插机构设计与试验

2020-07-07许春林单伊尹解江涛

许春林 单伊尹 辛 亮 解江涛 李 峥

(东北农业大学工程学院,哈尔滨150030)

0 引言

水稻覆膜栽培具有增温、保水、保肥、改善土壤理化性质、抑制杂草生长、减轻病害等作用,逐渐成为绿色农业稻作栽培的关键技术[1-5]。水稻覆膜栽培过程中,覆膜后膜上机械化插秧可大幅度提高劳动效率,降低生产成本[6]。影响机械化水稻膜上插秧质量的核心机构为分插机构,因此,研制性能稳定、高效的破膜分插机构可为大规模推广应用有机水稻膜上栽培技术提供有效手段[7-9]。

国内外学者对膜上插秧技术开展了一系列研究。日本三菱株式会社MKP610 型插秧机未配置开孔破膜装置,由秧针携带秧苗直接破膜完成栽植,对秧苗根系造成二次损伤,延长了缓苗期[10]。BERNARDO 等[11]基于洋马RR40 型分插机构设计了一种连杆式破膜机构,由固结于栽植臂的执行机构驱动连杆,控制尼龙破膜装置摆动完成纵向破膜,实现破膜插秧同步作业,该机构结构复杂,且运行可靠性差。目前,国内主要采用的方法是使用划孔刀或切膜刀轴辊在地膜上预先进行切膜开孔,但开孔与插秧位置难以保持一致[12]。陈海涛等[13]研制了“H”型同步覆膜开孔插秧装置,开孔装置随秧针运动完成地膜开孔插秧作业,但开孔装置与秧针之间缝隙狭窄,且两者之间无相对运动,易发生堵塞。田佳航[14]提出了一种偏心轮-摇杆式地膜打孔机构,结合前插旋转式分插机构依次完地膜打孔、插秧动作,该机构结构不够紧凑,在高速作业时同步性差,存在配合失误的问题。

针对以上问题,结合水稻覆膜插秧栽培农艺要求,本文设计一种利用非圆齿轮传动驱动栽植臂,实现切膜开孔、分秧栽植一体化作业的探出开孔式高速插秧机分插机构。通过建立分插机构运动学模型、开发计算机辅助分析与优化软件得到满足相应农艺要求的“腰子形”插秧轨迹和“类腰子形”切膜开孔轨迹和姿态,并开展三维建模、ADAMS 虚拟仿真、土槽试验等工作,以验证分插机构设计的正确性与可行性。

1 分插机构组成与工作原理

1.1 设计要求与运动轨迹

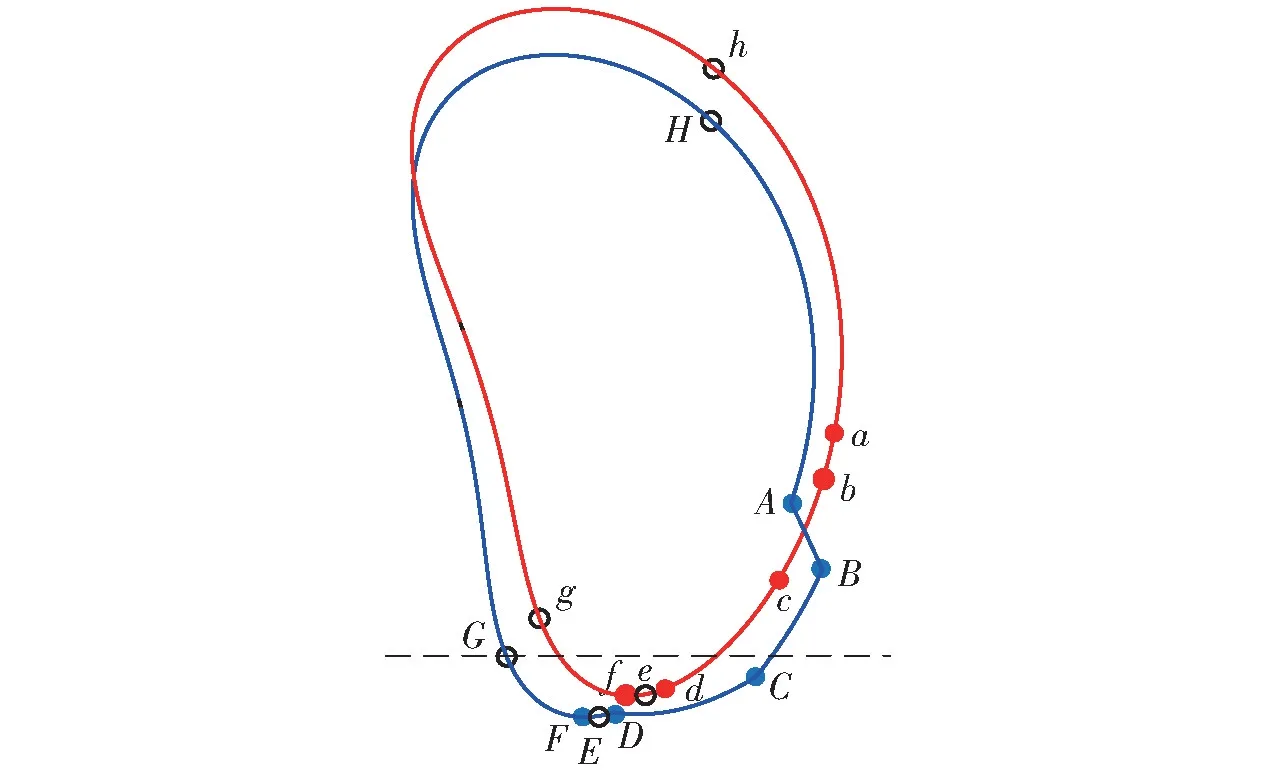

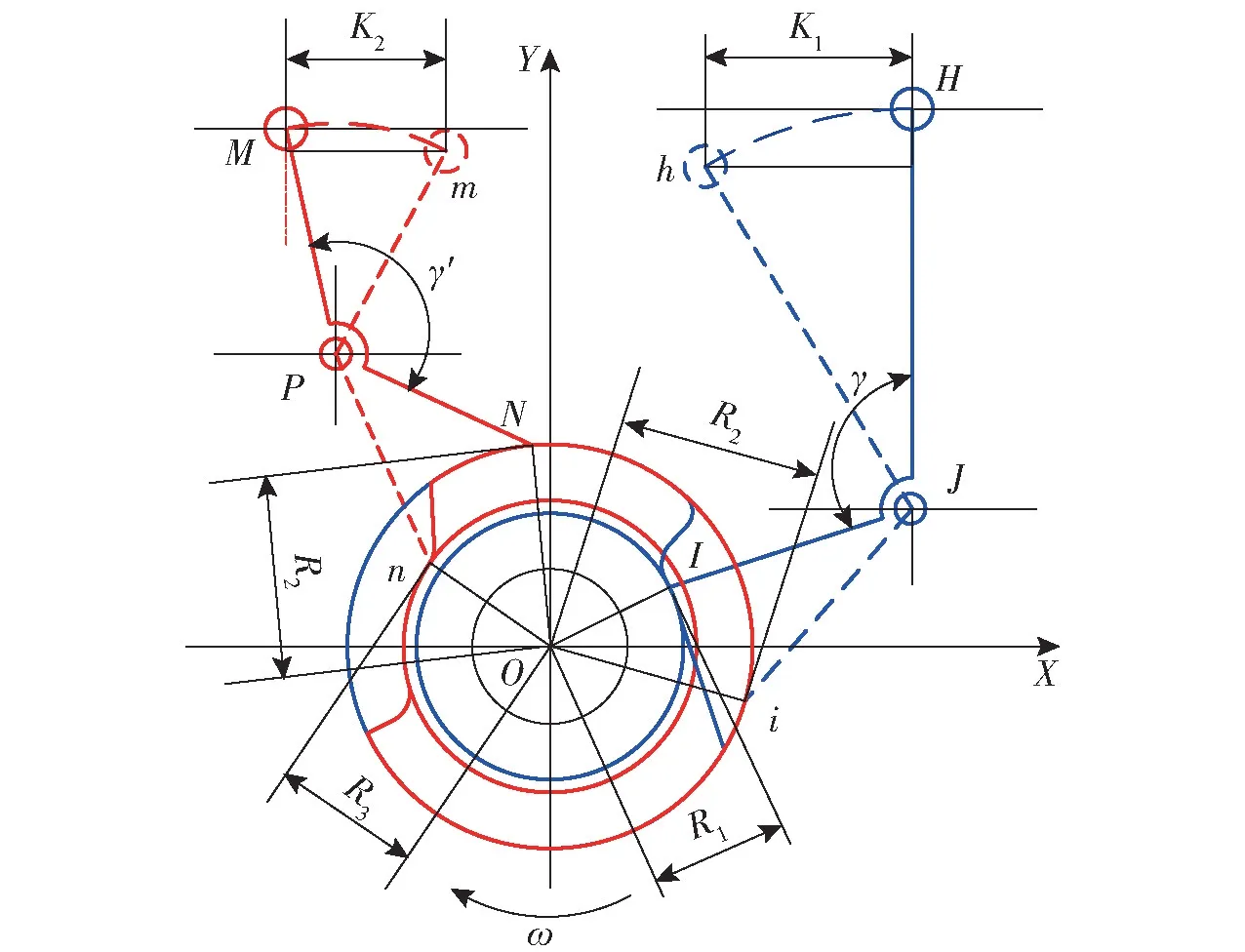

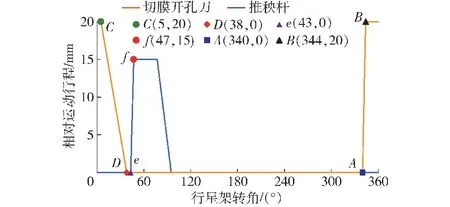

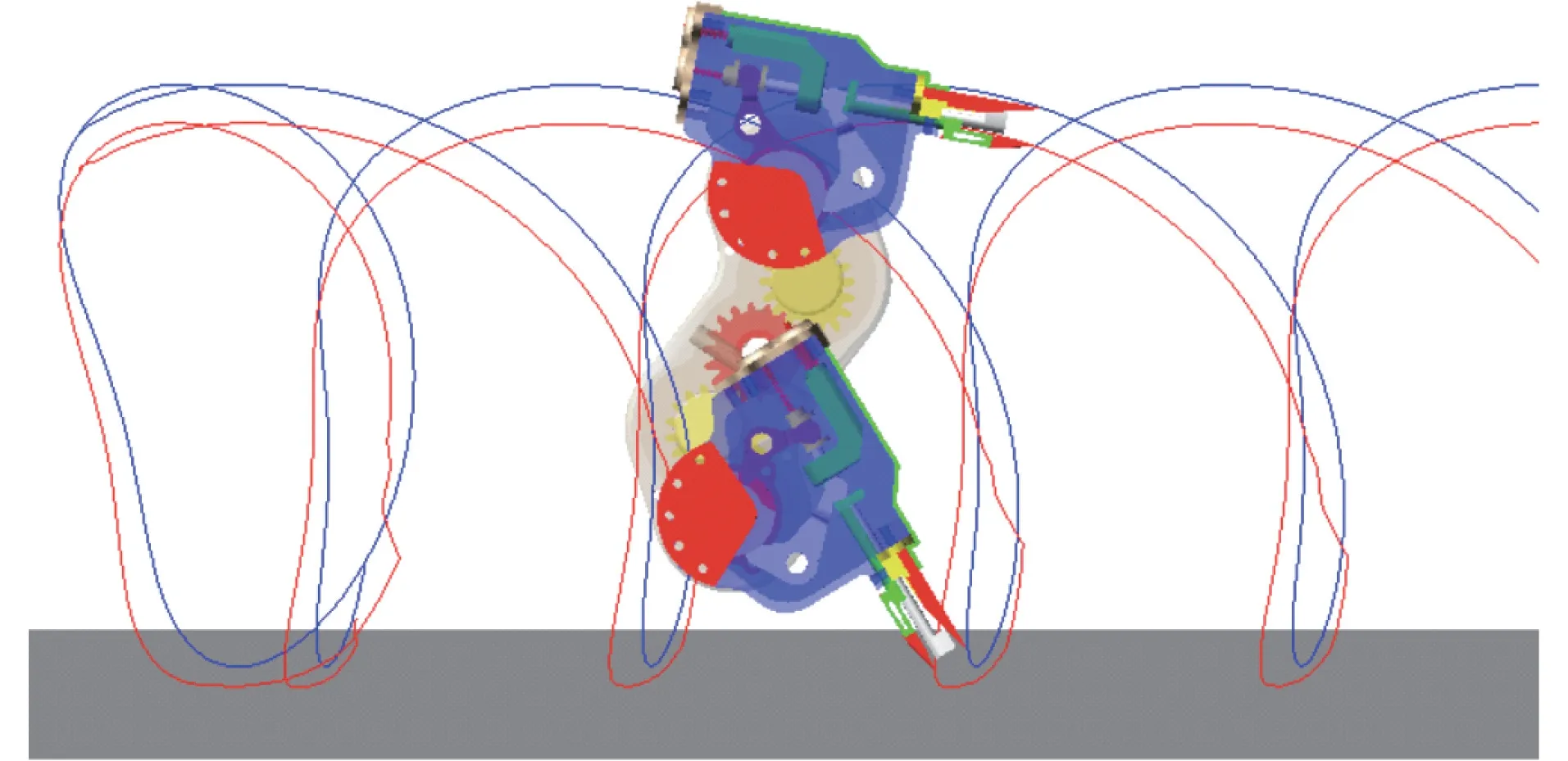

为满足水稻覆膜栽培的农艺要求,将非圆齿轮的不等速传动和切膜开孔刀探出运动特性相结合,使分插机构在一个周期内依次完成切膜开孔和栽植动作,秧针尖点和切膜开孔刀尖点运动轨迹如图1所示,图中同一字母的大小写表示同时刻位置,红色为秧针尖点轨迹,蓝色为切膜开孔刀尖点轨迹。

图1 分插机构相对运动轨迹Fig.1 Relative trajectory of rice transplanting mechanism

分插机构顺时针回转一周,依次经历不同的工作段轨迹:在取秧点h 处应保证切膜开孔刀不影响取秧动作且与秧箱不发生干涉;AB 段轨迹为切膜开孔刀的探出轨迹,此时秧苗根部介于秧针与切膜开孔刀之间,故要求切膜开孔刀在探出过程中与秧苗根部不干涉;BC 段轨迹中切膜开孔刀保持探出状态,该段轨迹保证秧针持秧接近地膜之前进行切膜开孔,避免秧针带苗破膜,减少对秧苗的二次损伤;CD 段轨迹为切膜开孔刀回收段轨迹,为减少对推秧点f 附近土壤的搅动及对推苗动作的影响,要求切膜开孔刀在秧针到达推秧点f(秧针轨迹最低点)之前完成回收(D 点);DG 段轨迹中在双廓线凸轮、拨叉的作用下完成推秧动作,且切膜开孔刀刃于G 点完成切膜动作;GH 段轨迹中,秧针尖点和切膜开孔刀尖点轨迹所呈先往后再向上的运动趋势避免了与已栽植的秧苗干涉,保证了栽植质量。

实际作业时,分插机构的绝对运动轨迹如图2所示,切膜开孔刀于A′点处开始切膜,当秧针到达推秧点B′(轨迹最低点)时推秧,此时切膜开孔刀与地面的交点为C′点,则基于A′点位置定义段长度为膜上穴口长度段为栽植位置[15]。

图2 分插机构绝对运动轨迹Fig.2 Absolute trajectory of rice transplanting mechanism

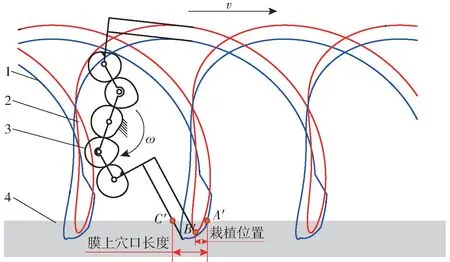

1.2 机构组成

探出开孔式分插机构是水稻插秧机的核心部件,主要由非圆齿轮行星轮系和两个栽植臂组成,如图3 所示。作业时,太阳轮固接于机架,行星架顺时针绕O1匀速回转,使其内部相互啮合的非圆齿轮转动,从而带动栽植臂随着行星轮作不等速转动,实现秧针尖点和切膜开孔刀尖点在凸轮、拨叉的作用下分别形成满足水稻覆膜栽培农艺要求的“腰子形”插秧轨迹和“类腰子形”切膜开孔轨迹。

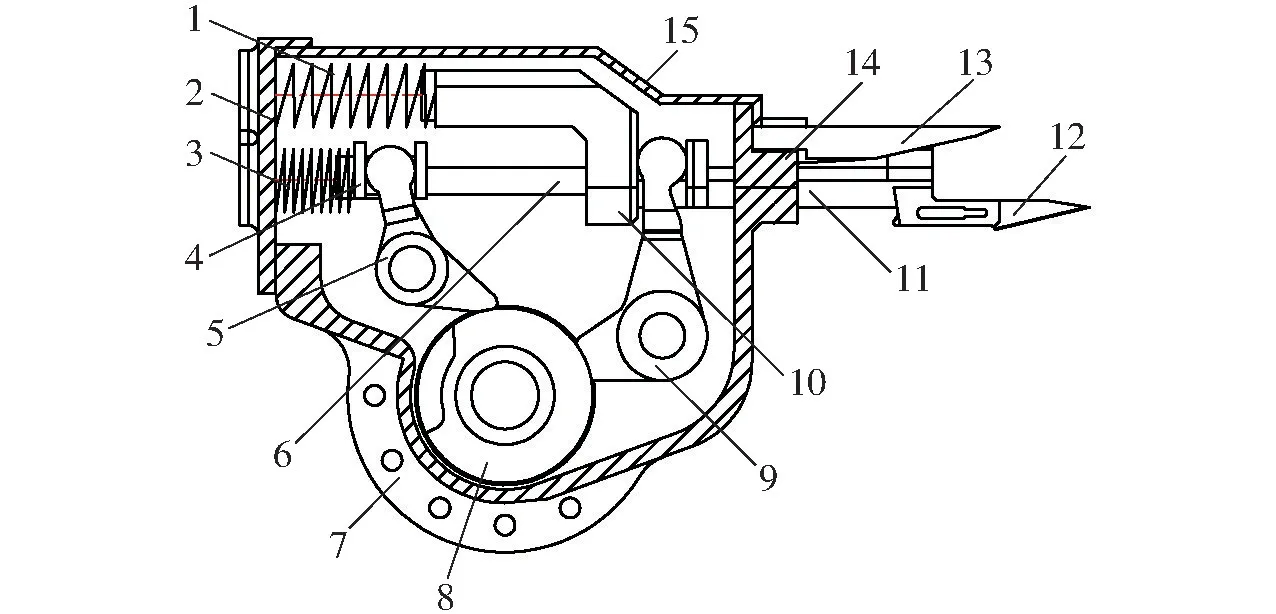

图3 水稻膜上探出开孔式分插机构结构示意图Fig.3 Schematic of rice transplanting machinery with mulch slit cutting mechanism

栽植臂作为执行机构是分插机构设计的关键。本文基于非圆齿轮传动机构提出一种新型栽植臂,主要包括双廓线凸轮、“U”型推杆、推秧杆、左拨叉、右拨叉、栽植臂壳体、复位弹簧等,如图4 所示,其中,双廓线凸轮可在一个周期内通过与右、左拨叉配合分别控制“U”型推杆和推秧杆完成切膜开孔、推苗动作,且互不干扰。该机构将非圆齿轮不等速传动回转运动和栽植臂中切膜开孔刀的探出运动特性相结合,形成满足水稻覆膜栽培特定农艺要求的运动轨迹与姿态。

图4 栽植臂结构示意图Fig.4 Schematic of transplanting arm

1.3 工作原理

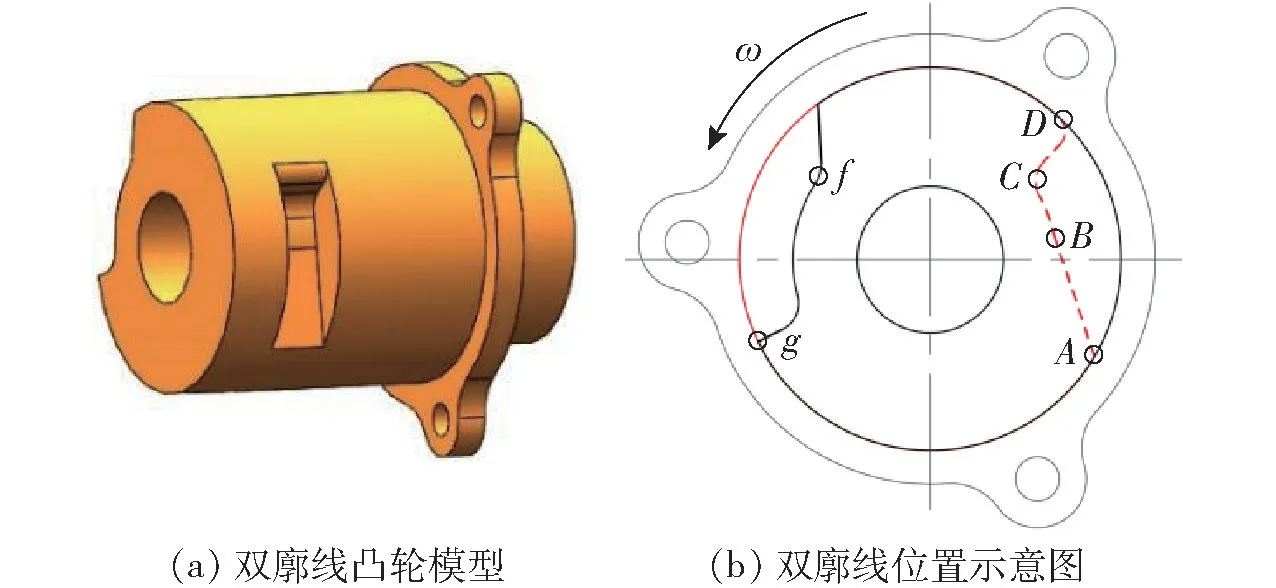

如图5 所示,当右拨叉与第2 层凸轮廓线上A点接触后,其失去凸轮廓线的支撑,在复位弹簧力的作用下,弹簧座、“U”型推杆、切膜开孔刀在右拨叉的控制下迅速探出;随后右拨叉在复位弹簧的作用下与BC 段廓线抵接,切膜开孔刀保持探出状态;CD段廓线拨动右拨叉,带动弹簧座压缩复位弹簧,从而使“U”型推杆和切膜开孔刀实现回收动作;以上切膜开孔刀动作期间,左拨叉始终与第1 层凸轮廓线抵接;直至行星架转至推苗时刻,左拨叉到达第1 层凸轮廓线f 时,在复位弹簧的作用下滑入凸轮廓线凹槽,实现推秧动作;直到廓线g 与左拨叉抵接,推秧杆回收动作完成;以上推秧杆运动期间,切膜开孔刀已保持回收状态。

图5 双廓线凸轮示意图Fig.5 Schematic of double profile cam

2 分插机构运动学建模

2.1 基于非圆传动的切膜开孔刀运动学建模

采用帕斯卡蜗线(Pascal's limacon)设计非圆齿轮节曲线并建立分插机构运动学模型[16-17]。

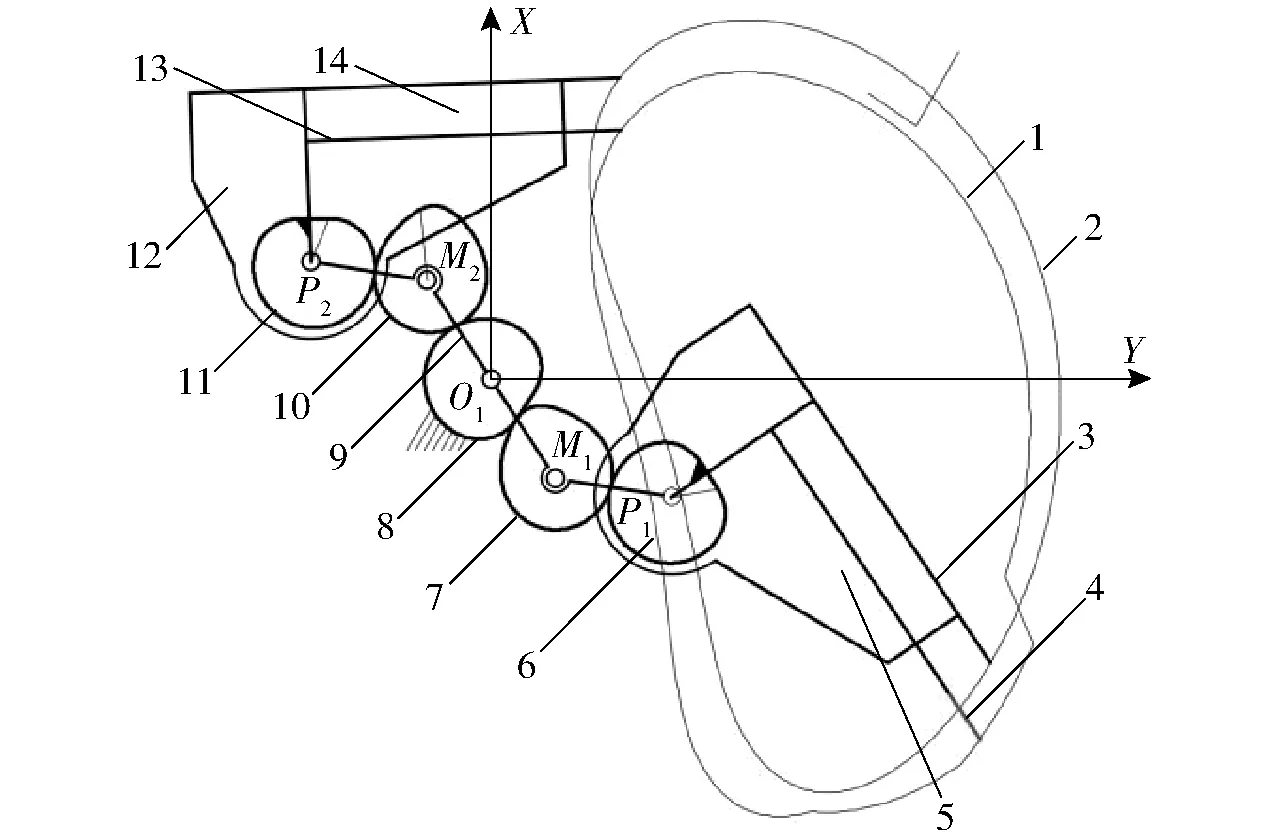

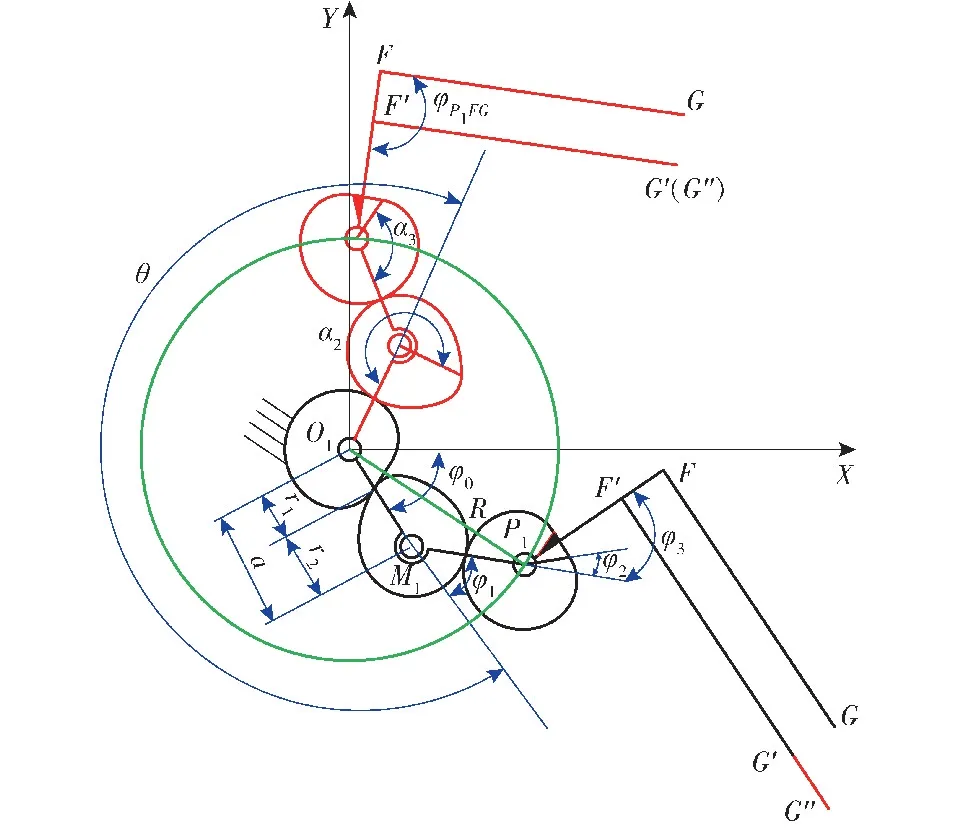

水稻膜上探出开孔式分插机构2 个栽植臂对称分布,运动规律仅相差180°,故取单臂分析,以太阳轮旋转中心O1为坐标原点,建立如图6 所示的直角坐标系,图中黑色所示为初始位置,红色所示为行星架转过θ 角度后的位置,设X 轴方向为机构前进方向,逆时针转动方向为正。

图6 分插机构结构简图Fig.6 Structure diagram of transplanting mechanism

依据非圆齿轮传动机构基本运动学建模与分析可求解行星轮相对转角α3(θ)以及栽植臂拐点坐标XF(θ)、YF(θ)、XF′(θ)、YF′(θ)等基本运动学参数[10]。

分插机构工作过程中,由图3、6 可知,切膜开孔刀尖点长度是变化的,在双廓线凸轮、拨叉的作用下,切膜开孔刀尖点运动过程可分为近休、探出、远休和回收4 个阶段,具体运动分析如下:

(1)近休段指切膜开孔刀保持回收状态,即位于初始位置G′处,其位移方程为

式中 LF′G′——栽植臂拐点F′到G′的距离,mm

α0——行星架初始安装角,rad

φ3——栽植臂初始安装角,rad

φP1FG——栽植臂拐角,rad

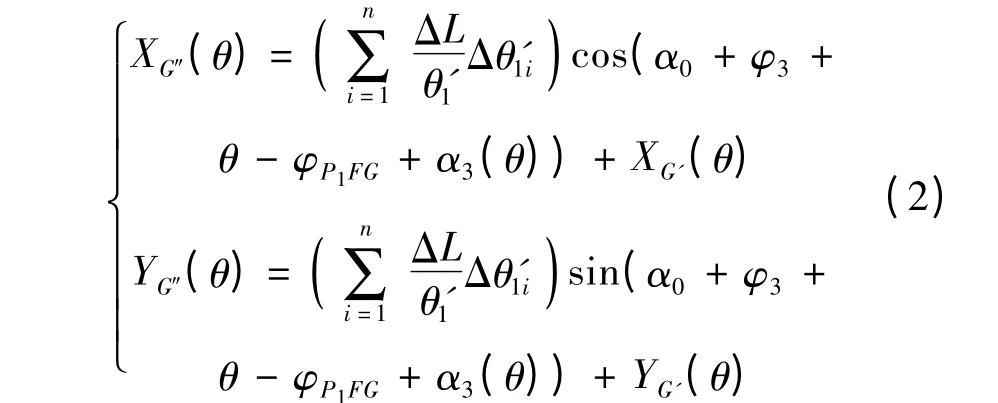

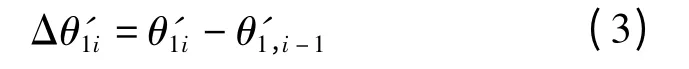

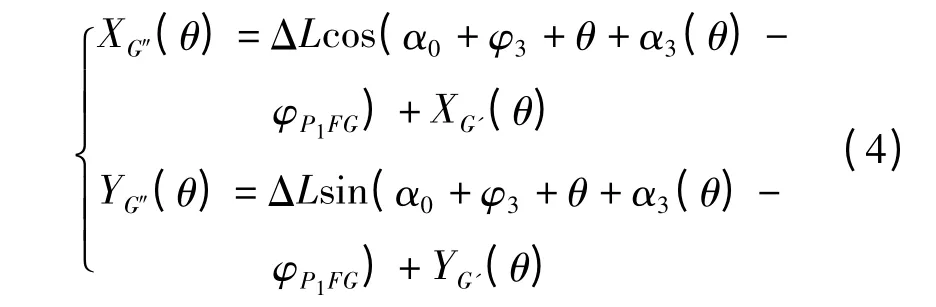

(2)探出段指切膜开孔刀探出的过程,其长度是变化的,运动区间为θ∈[θ1,θ1+θ′1],设定切膜开孔刀探出长度为ΔL,将该段运动与栽植臂尖点G′的基础运动相叠加,获得切膜开孔刀在该段的位移方程为

其中

式中 θ′1——切膜开孔刀探出段行星架转角,rad

(3)远休段是指切膜开孔刀完全探出后保持探出状态,即切膜开孔刀探出长度LG′G″=ΔL,其运动特性与栽植臂的基础运动相同,则该段切膜开孔刀尖点的位移方程为

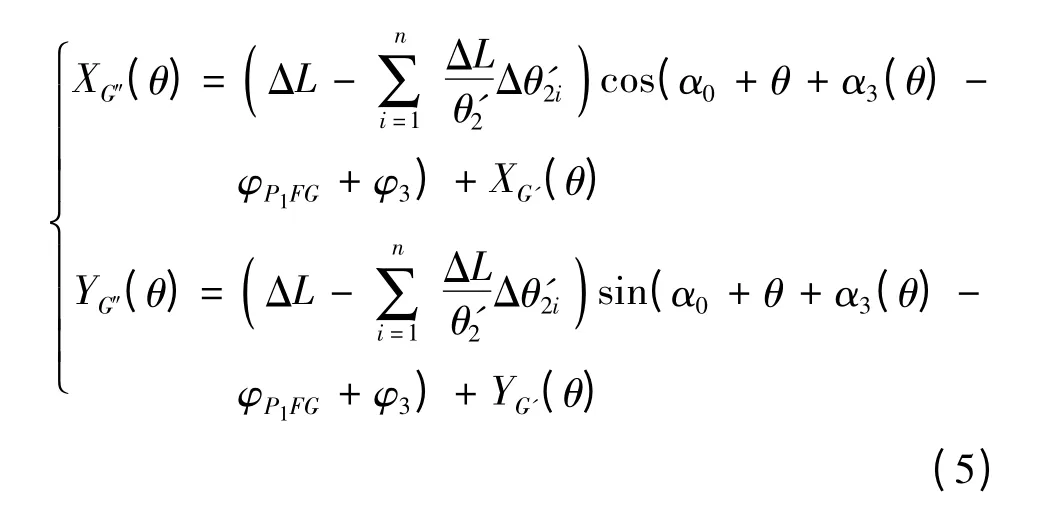

(4)回收段是指切膜开孔刀回收的过程,运动区间为θ∈[θ2,θ2+θ′2],该段切膜开孔刀尖点的位移方程为

其中

式中 θ′2——切膜开孔刀回收段行星架转角,rad

实际工作过程中,行星架一边绕O1作匀速圆周运动(太阳轮中心O1到行星轮旋转中心P1的距离即为回转半径R),一边由机架牵引作前进运动,为保证工作过程中所优化株距下动轨迹的实现,引入速比特征系数[18]

其中

式中 H——株距,mm

a——非圆齿轮中心距,mm

φ1——行星架拐角,rad

2.2 凸轮机构运动学建模

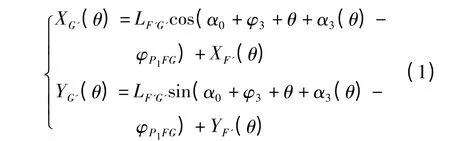

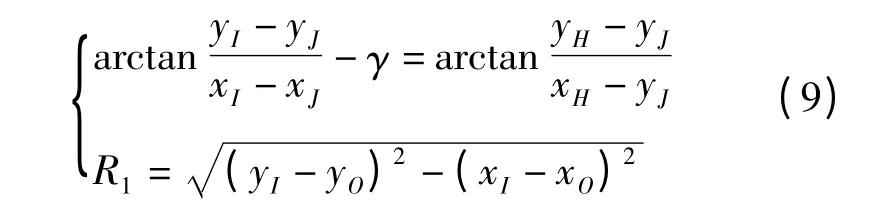

利用反转法[19-20]分析栽植臂与双廓线凸轮之间的相对转动关系,依据栽植臂的结构尺寸,左、右拨叉的运动行程K2与K1的极限位置坐标M(xM,yM)、m(xm,ym)、H(xH,yH)、h(xh,yh)以及铰接点坐标P(xP,yP)、J(xJ,yJ)、O(xO,yO),通过机构之间的几何关系确定凸轮廓线小径R3、大径R2,以及左、右拨叉与双廓线凸轮抵接关键点N、n、I、i 的坐标参数[21],以双廓线凸轮转动中心O 为坐标原点,建立如图7 所示的直角坐标系,双廓线凸轮相对转动方向为顺时针。

图7 双廓线凸轮机构数学建模示意图Fig.7 Schematic of mathematical modeling of double profile cam mechanism

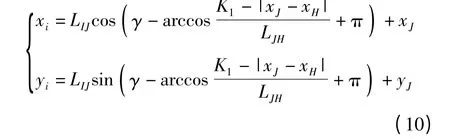

右拨叉在初始位置与凸轮第2 层廓线抵接点I(xI,yI)的坐标方程为

式中 γ——右拨叉拐角,rad

R1——凸轮第2 层廓线小径,mm

右拨叉运动行程K1与凸轮第2 层廓线抵接点i(xi,yi)的坐标方程

式中 LIJ——右拨叉抵接点I 到其铰接点J 的距离,mm

LJH——右拨叉铰接点J 到其与弹簧座抵接点H 的距离,mm

双廓线凸轮大径R2求解方程为由公式(11)可求得双廓线凸轮大径R2,根据公式(9)~(11)同理可求凸轮第1 层廓线小径R3及左拨叉与凸轮第1 层廓线抵接关键点坐标N(xN,yN)、n(xn,yn)。

3 分插机构参数优化与建模仿真

3.1 参数优化

依据上述分插机构运动学模型,结合水稻种植农艺要求(育秧苗土厚度15 ~20 mm,株距100 ~200 mm,插秧轨迹高度260 ~310 mm),确定探出开孔式分插机构优化目标和约束条件[22-29]:取秧角γ1满足5° <γ1<25°;推秧角γ2满足60° <γ2<80°;插秧深度d1满足15 mm <d1<25 mm;插秧穴口宽度s1<30 mm,避免所插秧苗倒伏或漂浮;膜上开孔长度s2<50 mm,减少地表裸露,防止杂草滋生;膜孔与穴口偏差d2>0 mm,减少秧苗根部与地膜接触后的二次损伤;两栽植臂运动过程中无干涉,且开孔刀运动过程与苗土互不干涉,故切膜开孔刀与秧针位置间距d3>15 mm;取秧角与推秧角之间的角度差γ3满足45° <γ3<55°;栽植臂轴心不能与已插秧苗茎基部干涉。

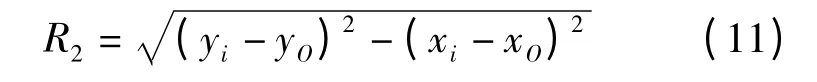

分插机构的轨迹和姿态是一个多参数、强耦合的复杂优化问题[29],涉及的优化参数27 个,其中节曲线参数14 个,结构参数13 个。基于Visual Basic 6.0 平台编写了探出开孔式分插机构计算机辅助分析与优化软件,界面如图8 所示,通过人工交互方式得出一组满足农艺要求的结构参数,由图2 可知该组参数对应的优化后的破膜插秧轨迹,速比特征系数λ=1.57,株距150 mm,行星架初始安装角为195°,行星架拐角-74°,回转半径为75.04 mm,切膜开孔刀探出行程为20 mm,切膜开孔刀与秧针位置间距为18 mm,轨迹高度268.56 mm,取秧角16.01°,推秧角62.43°,插秧穴口15.19 mm,膜上开孔长度44.31 mm,插秧深度15.64 mm,膜孔与穴口偏差5.02 mm,栽植位置21.63 mm,该轨迹满足取秧和插秧要求,插秧后秧针尖点回程轨迹避免与已插秧苗接触,栽植臂轴心轨迹(余摆线)未与已插秧苗茎基部干涉,该轨迹满足开孔破膜插秧作业要求。

图8 优化软件界面Fig.8 Software interface of rice transplanting mechanism

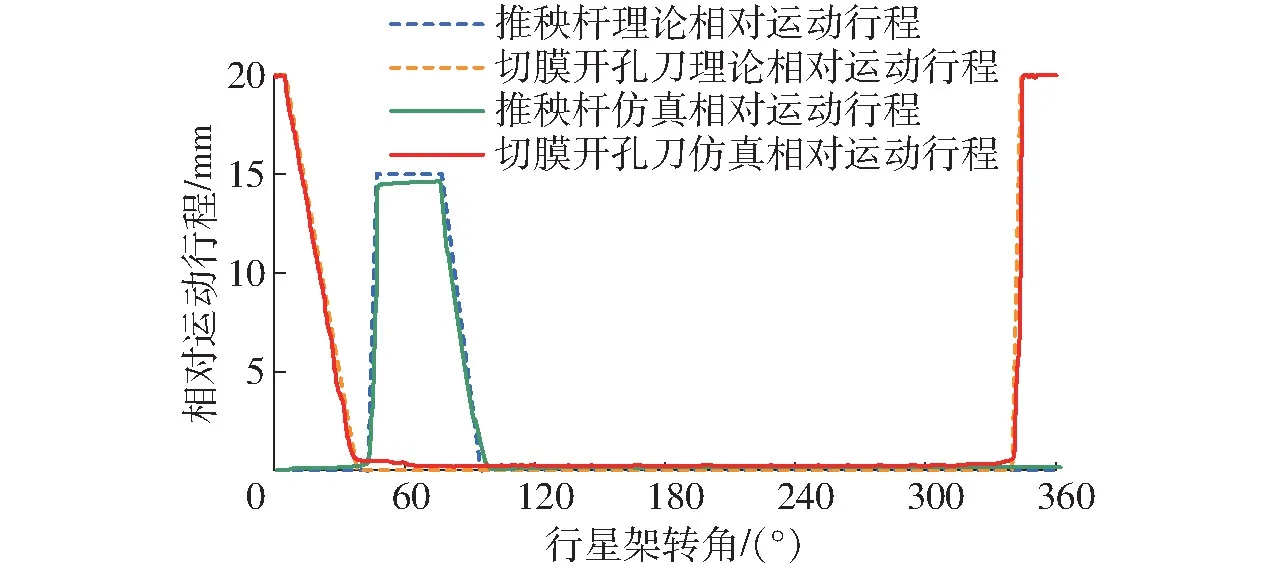

3.2 运动学分析

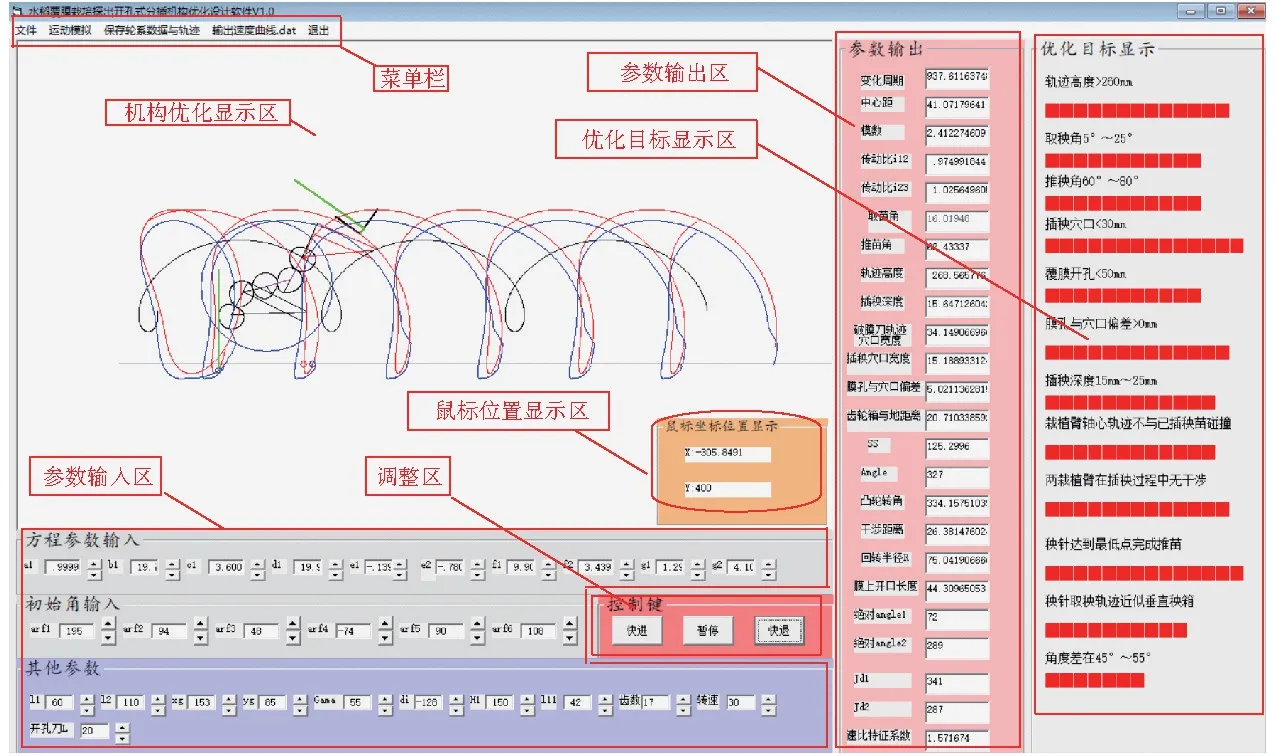

基于所建立的分插机构数学模型,将切膜开孔刀尖点及推秧杆尖点的相对位移方程编入优化设计软件,参数优化结束后,通过所编写的数据调用模块获得两者在一个工作周期内的相对运动行程变化曲线,如图9 所示。初始位置时,切膜开孔刀已探出,当行星架转至5°时,切膜开孔刀由C 点开始回收,直至行星架转角为38°(D 点)时,切膜开孔刀完成回收动作;随后行星架转至43°(e 点)时,推秧杆迅速探出至栽植点f 完成推秧动作(推秧杆相对位移15 mm);由图可知,切膜开孔刀在推秧杆推秧动作之前完成回收,避免对栽植动作的干扰,满足分插机构设计要求;随后,推秧杆完成回收动作与切膜开孔刀进入回程阶段,直至行星架转至340°时,在切膜开孔刀接触地膜之前,其于A 点迅速探出至B 点(行星架转角为344°)完成探出动作,随后在双廓线凸轮的作用下保持20 mm 的探出量进入下一个运转周期。

3.3 三维建模仿真分析

图9 相对运动行程与行星架转角关系曲线Fig.9 Relationship curves between relative displacement and planetary carrier angle

图10 仿真运动轨迹Fig.10 Motion trajectory of virtual simulation

根据优化后的结构参数,在SolidWorks 2014 中完成移栽机构虚拟结构设计,并导入ADAMS 2014中进行运动仿真。通过对比仿真轨迹(图10)与理论轨迹(图8)可知,两者基本保持一致,验证了机构设计的正确性;切膜开孔刀探出段存在一定的波动,其原因在于:在仿真过程中施加了碰撞约束、弹簧力,使机构运动过程中出现振动;双廓线凸轮通过图解法设计,存在一定的精度误差[30]。

通过水稻膜上探出开孔式分插机构仿真得到运动行程与行星架转角关系,如图11 所示,其与理论分析结果(图9)变化趋势基本一致,仿真数据与理论数据基本吻合,证明了理论分析的正确性和分插机构三维建模的准确性。

图11 相对运动行程与行星架转角关系仿真曲线Fig.11 Relationship curves between relative displacement and planetary carrier angle of virtual simulation

4 样机试验

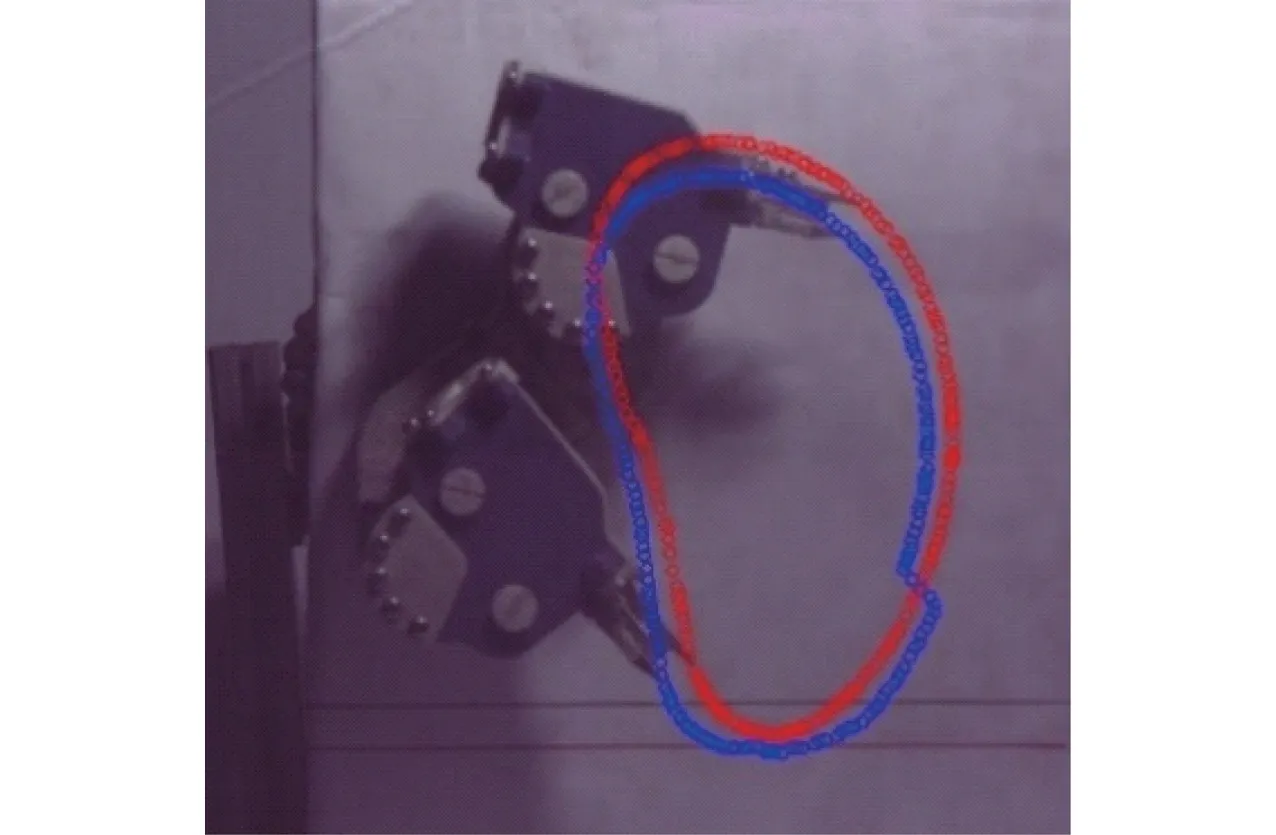

4.1 高速摄影试验

秧针尖点的运动轨迹与栽植臂姿态是水稻膜上探出开孔式分插机构设计的关键[31],其轨迹的合理性和准确性影响分插机构的作业性能,因此本试验采用高速摄像技术验证秧针尖点、切膜开孔刀尖点的实际运动轨迹是否与仿真轨迹一致。将分插机构安装在试验台架上进行空转试验,通过Phantom 5.1高速摄像机对分插机构的运转进行图像采集,利用Phantom Camera Control Application 软件对试验视频进行解析,获得实际运动轨迹,如图12 所示。对比实际运动轨迹与仿真轨迹(图10),两者整体基本一致,部分轨迹存在较小的波动,主要由于样机加工装配的尺寸偏差、试验台架运转振动及部分零件强度不足导致。

图12 试验实际运动轨迹Fig.12 Actual trajectory in test

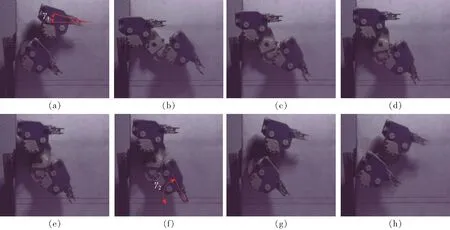

图13 为分插机构运转过程中的关键位置姿态,图13a 为水稻覆膜栽培探出开孔式分插机构取秧时刻,切膜开孔刀保持回收状态避免与秧箱干涉;图13b 中切膜开孔刀接触地膜之前已完全探出;图13c、13d 表示切膜开孔刀以最大探出量切膜过程;图13e 表示接近推秧位置之前,切膜开孔刀已经完全回收避免对推秧动作干涉;图13f 为推秧动作;图13g 表示推秧动作结束且切膜开孔动作结束;图13h 表示回程。

取秧和推秧姿态是决定分插机构能否满足设计要求的关键因素,因此,从分析软件中选取秧与推秧位置的图像进行分析(图13a、13f),结合参数优化结果与仿真,通过测量可知,在秧箱安装角为55°时,取秧角γ1=14.87°(理论值γ1=16.01°),推秧角γ2=61.25°(理论值γ2=62.43°)。总体而言,分插机构样机的轨迹和姿态达到预期设计目标,证明了探出开孔式高速插秧机分插机构设计的正确性。

4.2 机构性能验证试验

4.2.1 试验装置与方法

为了进一步验证分插机构的作业性能,在东北农业大学农机具实验室完成土槽试验台架的设计与搭建[32],如图14 所示。土槽内土壤深度为12 cm,泡田时间为96 h,模拟田间试验土壤状态;试验时使用可降解纤维地膜覆膜;试验采用毯状盘育秧苗,品种吉隆868,苗高约160 mm,苗土厚15 mm[26]。

图13 分插机构关键位置与姿态Fig.13 Key positions and attitudes of transplanter

图14 土槽试验台Fig.14 Soil bin test-bed

根据参数优化结果进行性能验证试验,取速比特征系数λ=1.57,考虑到分插机构强度不足、运动轨迹对株距的适应性等问题[13],故台架试验中分插机构回转速度为30 r/min,则土槽前进速度为150 mm/s,保证株距150 mm 时所优化轨迹的实现,重复进行5 组试验,每组试验取速度稳定、株距均匀的10 个膜孔进行测量分析,每组取平均值。

4.2.2 结果与分析

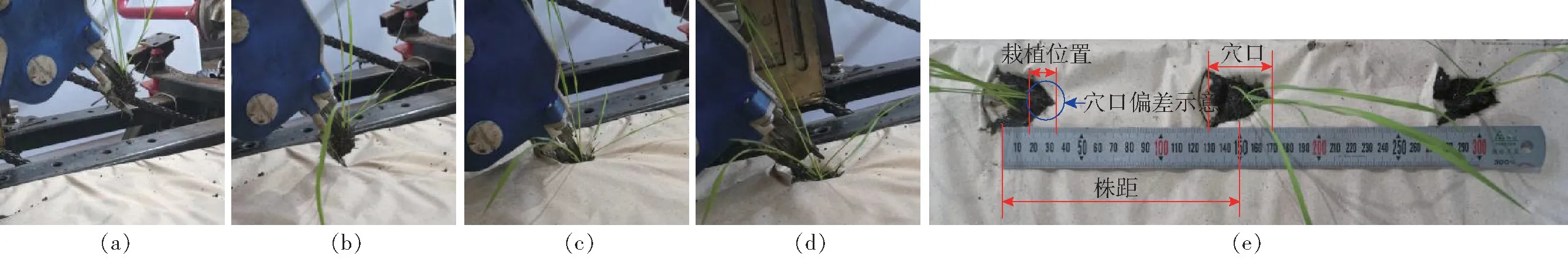

分插机构实际作业过程如图15 所示,图15a 中切膜开孔刀探出,未与苗土干涉;图15b 所示为切膜开孔刀更早接触地膜切膜,避免秧针携带秧苗直接栽植,减少对秧苗根系损伤;图15c 为推秧栽植动作,此时切膜开孔刀已回收,但刀刃仍在穴口中,继续进行开孔动作;图15d 表示栽植和切膜开孔动作已同时完成。水稻膜上探出开孔式分插机构为实现切膜开孔与栽植动作的一体化作业,穴口与栽植位置的匹配关系是保证作业质量的关键,如图15e 所示。

图15 切膜开孔与栽植过程Fig.15 Working process of transplanting mechanism

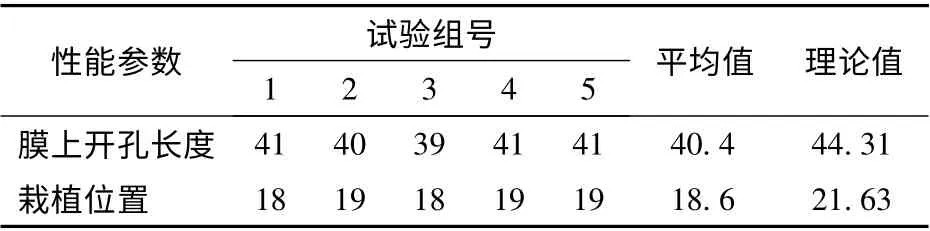

试验结果如表1 所示,实际测量膜上穴孔长度平均值比理论值小3.91 mm,栽植位置比理论值小3.03 mm,主要原因为:切膜开孔刀尖点对地膜施加压力,地膜产生下沉现象,切膜栽植动作完成后下沉现象消失,如图15b ~15d 所示。同时,存在前窄后宽的穴口偏差,切膜开孔刀尖点先接触地膜开狭缝形口,后由于秧针携带秧苗栽植,其宽度大于狭缝形穴口,故形成如图15e 所示的穴口偏差。综上可知,实测值与理论值偏差均小于4 mm,且偏差趋势一致,验证了本文所设计的探出开孔式高速水稻膜上插秧机分插机构能够依次完成切膜开孔与栽植动作,证明了分插机构的可行性。

表1 理论膜上开孔长度及栽植位置与实际测量值对比Tab.1 Comparison of theoretical hole size on film and planting position with measured values mm

5 结论

(1)根据水稻覆膜栽培的农艺要求,设计了一种探出开孔式水稻膜上插秧分插机构,由一套机构依次完成分秧、切膜开孔、栽植和回程4 个动作,分析了分插机构的工作原理,建立了机构的运动学模型。

(2)基于Visual Basic 6.0 可视化平台编写了水稻膜上探出开孔式分插机构的优化设计软件,通过人机交互的方式获得一组满足设计要求的结构参数和相应参数下的运动轨迹:行星架初始安装角为195°,行星架拐角-74°,回转半径为75.04 mm,切膜开孔刀探出行程为20 mm,切膜开孔刀与秧针位置间距为18 mm;速比特征系数λ 为1.57 时,膜上开孔长度为44.31 mm,栽植位置21.63 mm。

(3)通过ADAMS 虚拟样机仿真与高速摄影试验得到分插机构的仿真轨迹和实际运动轨迹,对比分析可知,理论轨迹、仿真轨迹和实际运动轨迹基本一致,验证了探出开孔式高速水稻膜上插秧机分插机构设计的正确性与可行性。

(4)依据所优化的速比特征系数λ =1.57 设置了土槽试验,结果表明:在实际工作过程中,切膜开孔刀尖点在接触地膜之前探出,分插机构能够依次完成切膜开孔和栽植动作,膜上穴口长度与栽植位置满足理论设计要求,验证了水稻膜上探出开孔式分插机构设计的可行性。