某900 MW超临界机组低氮燃烧器改造后存在的问题与优化

2020-07-07郭正飙

金 闪,郭正飙

(上海外高桥第二发电有限责任公司,上海 200137)

某公司有两台900 MW机组于2005年左右正式投入运行,锅炉设计排放NOx浓度为400 mg/Nm3。随着国家环保政策的提高,对燃煤锅炉排放监管日趋严格,公司于2013年新增应用SCR工艺的脱硝系统,实现NOx浓度小于50 mg/Nm3排放;2015年完成给水旁路系统改造,使低负荷炉膛出口烟温满足脱硝系统要求,实现脱硝系统运行“全天候化”。

目前国内多台百万机组深度调峰试验的成功,以及上海市对燃煤锅炉排放指标提出更高要求,在新形势下脱硝系统运行工况和燃料成本均面临较大挑战。公司先后于2018年先后完成6号机组和5号机组低氮燃烧器改造工程,实现全负荷下脱硝系统入口NOx浓度小于200 mg/Nm3,烟囱出口NOx浓度平均值小于20 mg/Nm3,大幅降低脱硝尿素成本,提高脱硝系统利用率和经济性。

2018年燃烧器改造以后6号炉燃烧工况发生变化,锅炉出现水冷壁温度降低、再热蒸汽温度偏差变化、再热减温水增加、飞灰含碳量增加、锅炉热效率下降等问题。因此,本文以6号机组的问题为例,在介绍低氮燃烧器改造方案基础上,结合目前运行工况,提出新配风优化方案、改变蒸汽吹灰方式、配合摆角调节等措施,以提高燃烧效率并降低运行成本,并将优化方案应用于5号机组上。

1 低氮燃烧器改造方案

某公司锅炉为ALSTOM-EVT制造,型式为:塔式,超临界压力,一次中间再热,扩容式启动系统,平衡通风,单炉膛四角切向燃烧,露天布置,固态排渣煤粉炉。设计煤种为低硫分、低灰分、高热值、高渣神木煤。

1.1 原低NOx燃烧器结构

公司锅炉配置6台中速磨煤机,燃烧器分别在四角、六层布置,自下而上分别对应A~F磨。每个燃烧器配置两个煤粉喷嘴,每两层煤粉喷嘴为一组燃烧器,分为三组,中心标高分别是26 m/34.6 m/43.2 m。锅炉燃烧器设计型式为多相低NOx燃烧器,每层燃烧器的风门挡板从下而上分别是:底部辅助风、燃料风、中间辅助风、燃料风、偏转辅助风。燃烧器二次风图如图1所示,在顶层燃烧器上部还设有5层SOFA风A~E,其喷嘴与水冷壁的夹角小于煤粉喷嘴与水冷壁的夹角,目的是降低NOx生成量及机械未完全燃烧损失,防止燃烧器区域受热面的高温腐蚀。SOFA风喷嘴分为两组,SOFA风A紧靠F层燃烧器偏转辅助风,另一组为SOFA风B~E,中心标高54.78 m。

图1 燃烧器二次风图

1.2 改造方案

由于公司原燃烧器设计型式已是多相低NOx燃烧器,因此改造方案主要是在原结构上进行升级,改动较小,较业内其他方案造价偏低。

(1)保留原制粉系统与煤粉管道布置形式,更换燃烧器的燃料风(一次风)喷嘴和喷管,及相应二次风喷嘴、挡板等。与原燃烧器结构相比,新型燃烧器煤粉喷嘴口径不变,二次风等风门喷嘴口径比过去有所减小,二次辅助风和周界风量相应降低,煤粉燃烧较改造前欠氧燃烧效果提高,主燃烧区域设计过剩空气系数系数由原来λ=1.2降为λ<0.8。由于燃烧时间延长,原主燃烧区域温度下降,火焰中心上移,有效减少热力型NOx生成。

(2)在原有4层SOFA风喷嘴上方增加三层高位SOFA风喷嘴和独立风箱,并配置喷嘴水平摆动执行机构和可上下摆动的电动执行机构。通过就地水平摆动执行机构可调整燃烧切圆保证最佳燃烧,监盘可通过上下摆动电动执行机构实时调整高位SOFA风量,降低脱硝入口NOx浓度以及调整再热蒸汽温度。

1.3 改造效果

改造前当锅炉高负荷80%BMCR以上时脱硝入口NOx浓度约200 mg/Nm3,低负荷40%BMCR脱硝入口NOx浓度大于400 m g/Nm3,而低负荷必须投用给水旁路以抬高烟气温度保证脱硝系统连续运行,但降低锅炉热效率,脱硝成本较高。

改造后当锅炉高负荷80%BMCR以上时脱硝入口NOx浓度<170 mg/Nm3,低负荷40%BMCR脱硝入口NOx浓度<200 mg/Nm3。另外,由于改造后主燃烧区域欠氧环境提高,实际燃烧区域向后扩展,锅炉再热器大屏传热效果明显,再热汽温较原来有明显提高,排烟温度下降,排烟损失降低。

2 改造后存在的问题

虽然低氮燃烧器有效控制锅炉燃烧产生的NOx浓度,但是改变了锅炉燃烧工况、炉膛烟气温度分布以及各受热面吸热量比例等,给机组运行带来了新问题。

2.1 炉膛低位受热面温度降低

为提高欠氧效果将燃烧器二次风喷嘴口径减小,原主燃烧区域燃烧不充分;其次,由于低NOx燃烧器改造在原SOFA风上部增加三层高位SOFA风,主燃烧区域未能充分燃烧的煤粉转移到上方氧量充足的还原燃尽区域继续燃烧,造成炉膛火焰中心上移。燃烧工况改变导致水冷壁辐射吸热量下降,给水蒸发点向上转移,水冷壁出口温度比改造前有所降低,如表1所示。在低负荷和快速减负荷时,由于过热度减少水冷壁出口温度容易跌至饱和温度,进入湿态运行。

表1 中间点温度改造前后对比

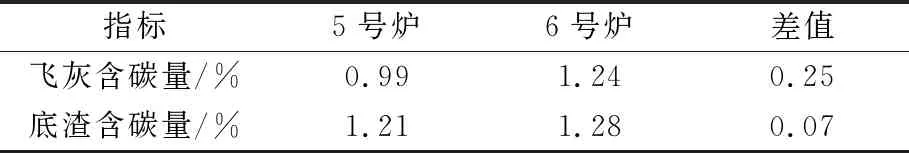

2.2 机械不完全损失增加

公司已于2016年实行经济煤种掺烧方案,故统计截至2019年4月5号炉燃烧器改造前两台锅炉飞灰含碳量和底渣含碳量得到改造前后6号炉机械不完全燃烧损失对比(见表2)和6号炉改造后与5号炉改造前数据同期对比(见表3)。

表2 6号炉改造前后机械不完全燃烧损失对比

表3 2018年7月至2019年4月间两台锅炉数据对比

表2中,6号炉飞灰含碳量在三个时间段数据波动较大,考虑配煤掺烧、配风、燃烧器改造等多个因素在内运行实际工况改变较大,结合表3同时间段、相同煤种情况下,两台锅炉飞灰含碳量差值为0.25%,6号炉比5号炉飞灰含碳量损失高25%;底渣含碳量数据增加0.07,占比5.7%。因此,6号炉机械不完全燃烧损失的增加说明燃烧器改造后炉膛配风和配煤方案需要优化。

2.3 再热汽温特性改变

公司塔式直流炉再热汽温主要靠燃烧器摆角调节,因此,机组再热汽温自投产以来一直存在一定细微偏差。通过SIS系统选取50%BMCR以上再热汽温数据,如表4所示。

表4 改造前后再热汽温对比 ℃

改造前,再热蒸汽2/3/4汽温总是高于再热1汽温是常态,再热汽温平均温度较高,调整容易;改造后,再热汽温呈现再热3汽温独大态势,再热1/2/4汽温远低于再热3汽温。改造后由于燃烧工况变动上部受热面吸热明显改善,再热温度整体比过去高,由于偏差较大,为了降低再热减温水燃烧器摆设定较低,通常大于40%。

造成再热汽温偏差原因是燃烧过程延长后,火焰中心上移,各受热面吸热比例发生较大变化,因此值班员在运行技术手段上需要进行一定调整。

3 优化方案及效果

3.1 逐步排查,消除缺陷,提高水冷壁温度

机组改造启动后水冷壁温度长期偏低,且存在主蒸汽流量较水冷壁流量偏大现象。理论上当忽略排污、疏水和滴漏,水冷壁流量经过换算等于主蒸汽流量,另外由于锅炉过热减温水取自省煤器进口门前,因此给水流量≈过热器流量+过热减温水流量。通过逐级排查,四个一级过热器出口测量流量匹配,而一级过热器3出口温度与其他三点一级过热器出口温度信号不符,导致温压补偿换算后的显示流量不匹配,一级过热器3点换算流量明显偏大,造成主蒸汽流量偏大另外。另外,给水控制逻辑中锅炉负荷指令计算得到给水总量,扣除减温水量后经与主蒸汽流量比较的二阶惯性调节正比例修正,所以主蒸汽流量偏大反馈控制器后将增加锅炉给水,引起恶性循环。因此,由于温度变送器故障导致给水流量偏大的缺陷发现并消除后水冷壁流量恢复正常,大大改善水冷壁带水的异常工况,有效提高全负荷下水冷壁温度。大容量燃煤机组调峰频繁启停加速设备老化,运行人员应加强对设备参数进行检查,保障设备时刻处于最佳工况。

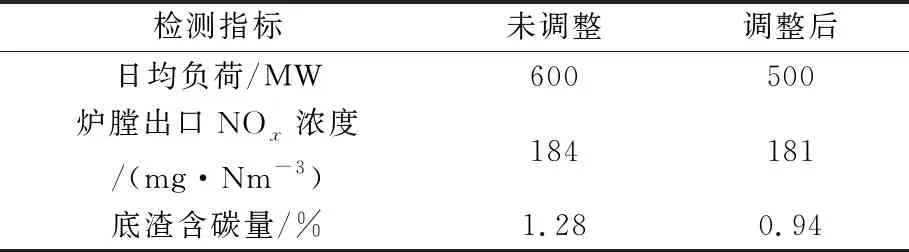

3.2 优化锅炉配风,合理控制氧量

低氮燃烧器改造控制NOx效果显著,达到环保目标和节约脱硝成本,但是锅炉灰、渣含碳量大幅增加引起锅炉热效率下降,煤耗上升,通过调整配风找到环保成本和燃料成本达到平衡的双赢方案。

保证NOx排放值符合环保要求前提下进行试验,在不同负荷区间调整高位SOFA风门开度以实现控制灰、渣含碳量、排烟温度和再热减温水。改变高、低位SOFA风和燃烧器区域二次风分配比例调整主燃烧区域含氧量,适当关小高位SOFA风门开度,即三层高位SOFA风门开度控制区间40%~80%,避免开足。

为降低机械不完全燃烧损失,必须合理控制氧量。目前火电机组普遍存在负荷偏低现象,平均负荷利用率只有70%BMCR,且6号炉氧量内设定值按照90%BMCR计算为2.6,与燃煤锅炉设计值1.2不符。由于CEMS在线监测装置根据氧量对NOx浓度进行修正,而氧量偏大导致NOx测量数据偏大。因此,炉膛氧量设定存在较大调整空间。因此,负荷大于75%BMCR氧量偏置-0.6,小于75%BMCR设定为-0.3,并适当根据掺烧煤种调整风量。

改造后炉膛大风箱差压比改造前明显升高,因此,适当降低大风箱差压设定值0.45 kPa,保持高位SOFA风门开度不变,主燃烧区域辅助风自动调节比原工况大10%左右,提高主燃烧区域燃烧效果并减少二次风节流损失,降低送风机电流节约厂用电。另外,规定最底层A磨停运时手动设定辅助风门开度40%以提高燃烧效果,使炉膛主燃烧区域配风呈沙漏型,炉膛整体配风呈倒金字塔型。调整后效果如表5所示,底渣含碳量下降36%。

表5 6号炉调整配风后数据对比

3.3 合理吹灰,改善再热蒸汽温度

由于再热汽温偏差,如果采用燃烧器摆角向上调节必然引起再热减温水增大,因此需要调整蒸汽吹灰方式改善受热不均现象。公司炉膛对流受热面吹灰器按照燃烧产生的烟气流程布置5层,分别对应一级过热器、三级过热器、二级再热器、二级过热器、一级再热器、省煤器。另外,为应对长期低负荷运行不能吹灰的风险,公司对两级再热器分别增加声波吹灰器以防范结焦提高再热汽温。

通过吹灰试验发现,二级过热器和部分一级再热器吹灰后会引起过热器和再热器吸热偏差,过热器吸热不均直接引起后面再热器吸热效果,因此制定相关措施。第一,声波吹灰器长期投入,循环吹灰防止再热器结焦;第二,加强对再热器蒸汽吹灰,每个值负荷允许情况下尽可能执行一、二级再热器四根枪以上吹灰;第三,根据观察统计结果,当二级过热器B侧管壁温度比A侧出口高10℃左右,再热蒸汽温度偏差最小,因此,根据受热面管壁金属温度对主要影响再热汽温1/4一侧的再热吹灰器加强吹灰,或加强再热汽温3受热面前二级过热器对应吹灰器吹灰次数;第四,加强水冷壁吹灰,保障水冷壁出口温度。

3.4 根据煤种合理调整磨煤机参数

配风实验中发现相关手段对目前飞灰含碳量增加影响不大,说明主要原因是煤质变差。公司设计磨煤机为中速磨,研磨硬度高煤种不理想,当煤质较差、石子多情况下,对锅炉石子煤排放系统影响较大,且机械不完全燃烧损失增大。

再针对配煤和制粉系统参数设置进行调整试验。增加送风量同时调整磨煤机旋转分离器转速,设置旋转分离器转速正偏置5%~8%,通过提高煤粉细度改善燃烧效果,此时磨煤机电流几乎不变,飞灰含碳量有所下降,这种调节手段经济性合理。

因此,当煤种变差及时优化配煤和配风,应合理布置分层配煤掺烧方式,烟煤适宜下层燃烧器作稳燃,褐煤适宜中层,贫煤适宜上层。

4 结语

锅炉燃烧工况根据负荷变化对氧量进行调节,高负荷合理降低氧量,有利欠氧燃烧控制NOx,低负荷提高氧量偏置,保障对流受热面温度,尤其是再热汽温。另外,保证磨煤机正常出粉的同时合理降低大风箱差压和一次风压,减少节流损失,使环保指标控制和保障机组经济性有机结合。

燃烧器摆角和磨煤机运行参数调整,合理的配煤方式能够有效减少锅炉机械不完全燃烧损失。精细化吹灰方式又能提高对流受热面汽温,减少热偏差,有效控制再热减温水,提高机组运行经济性。