某连续梁桥顶推法拆除施工过程仿真研究

2020-07-06刘鹏周捷

刘鹏, 周捷

(湖南路桥建设集团有限责任公司, 湖南 长沙 410004)

随着交通的迅速发展和各地基础建设投资力度的加大,一些无法满足交通增长要求的老桥需拆除重建。依据桥型与当地实际情况,可采取不同的拆除方法。李述慧通过采用单元生死功能对模型一系列边界单元进行关闭和激活模拟钢箱梁桥的顶推过程,对连续钢箱梁桥结构进行了施工阶段及成桥阶段结构受力分析。陈旭勇等基于改进的小循环顶推施工方法,分析了控制拼装杆件制造误差、预拱度设置、杆件拼装质量、测量方案及测量技术等影响钢桁梁桥成桥线形及应力状态的诸多措施。慕洪江等针对大跨径桥梁,提出前导梁的设置更有利于控制顶推施工过程的应力和挠度。廖万辉等分析了北盘江大桥边跨钢桁梁顶推施工、支架设计情况。顶推拆除法是一种技术难度大的施工方法,施工过程需结合具体工程具体分析。某分离式预应力砼连续梁桥,在不影响正常交通的情况下,考虑成本、工期及在原地址上修建新桥等因素,采用钢导梁顶推法进行拆除。

1 工程概况

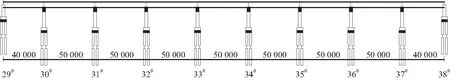

湖南某跨江大桥中心桩号为K7+210,右角75°,桥长248.2 m。主桥为(40+7×50+40) m顶推施工预应力砼连续箱梁,单跨由5块梁组成,梁高2 m,边梁预制宽2.05 m、中梁1.7 m,湿接缝宽70 cm,结构先简支后连续;下部结构采用柱式墩、桩基础(桩径1.6 m),桥台采用肋式台、柱式台、桩基础(桩径1.2 m,见图1)。单侧标准桥面宽度12.1 m,人行道宽度1.49 m,纵坡为±2.29%。运用一段进行浇筑与顶推施工方式建设而成。

图1 某大桥主桥桥型设置示意图(单位:cm)

该桥1#~6#墩上跨芹江,江面宽度约170 m、水深5~9 m,下游约300 m处为水利电站。水中桩长度20 m,共12根,且处于蓄水区域。路线起讫桩号为K5+800—K7+766.577,全长1.966 km(包括上茨大桥1座)。路面工程主线里程桩号为K1+086.000—K7+765.409,三里亭支线里程桩号为K0+000.000—K1+067.000,路面工程全长7.731 km,为沥青砼路面。拟对原老桥进行扩建,两侧加建新桥,待新桥完工后拆除老桥。在老桥位置之上修建新桥,2座桥梁完工后,每侧再施工汇合形成一座全新桥梁。

2 顶推拆桥施工工艺分析

顶推工法是沿着桥梁纵轴方位,在现场搭建墩台后铺设浇筑梁段工地,待梁段浇筑且达到设计强度后,给提前预制节段增加预应力与前一段梁关联,最后铺设在墩台上的水平千斤顶产生荷载,使梁体在每个墩滑道上向前滑移。在预制工地进行下一节段梁的预制,重复上一节段梁的施工步骤,最后预制整个桥梁所需梁段,完成顶推施工。

该桥主梁拆除主要采用钢导梁顶推拆除方案,该方案在预应力砼箱梁尾孔插入一定尺寸的钢导梁,以减少砼主梁的较大悬臂长度,降低主梁在顶推施工过程的内力。该工艺的特点是应用设备不是很多,工时短,成本较低,因而被广泛应用于旧桥拆除。主梁顶推拆除施工流程见图2。

图2 顶推施工流程

2.1 顶推施工准备

(1) 前期准备。拆除南、北两边引桥上的工字架,为主梁拆除平台与导梁装上具有一定安全作用的支架腾出地方;拆除防护栏及导梁两侧50 m桥面铺装;为减轻箱梁重量,提前拆除37#~38#孔箱梁的上翼板;拆除部分墩立柱与墩盖上的砼,为导梁安装提供空间。

(2) 安装拉锚器及架设反力架。

(3) 进行顶推施工相关辅助措施施工,包括搭建导梁安装支架、拆除主梁平台、对安装导梁侧面的砼箱梁顶进行预埋段的相关处理、施工各桥墩平台等。此外,导梁安装结束后对其进行静载试验,检测其实际承载能力,为主桥安全顶推提供依据。

(4) 梁体顶升顶推。

(5) 安装限位系统、牵引系统与控制系统。限位系统由旧桥预留板、工字钢支撑和轴承构成,固定在主梁两侧,发生水平力作用时,在保证竖向工字钢不发生变形的情况下,水平力由斜撑工字钢和预设板之间焊接承载。顶推牵引系统由反力架、拉锚器、控制系统和牵引结构构成,在30#~37#墩各设置8台100 t纵向连续千斤顶,利用钢绞线连接拉锚器进行牵引施工。控制系统采用1台ZLDK自动连续顶推主控台,它具有分控与总控能力。在每个梁盖上设置1台液压泵对每个墩上的4台400 t竖向顶升千斤顶与1台ZLDK自动连续牵引千斤顶进行控制。项推系统主要由主控台控制。

2.2 顶推施工过程

箱梁顶推施工前,在37#~38#墩之间搭建凿除平台,凿除平台下部结构采用钢管桩,上部结构采用贝雷架与工字钢组合形式。主桥箱梁采用反顶推施工,即与旧桥施工时顶推方向相反,由北向南顶推。顶推施工利用连续千斤顶牵引箱梁节段沿顶推方向移动,每次顶推约16.64 m,连续箱梁节段到凿梁平台后凿除一次。顶推过程中,待凿除梁端的节段线需推移37#墩顶1 m,凿除每节段时预设1 m不凿除,以防下一节段箱梁预应力不能达到要求。在主桥箱梁砼拆除后,利用38#墩盖梁上卷扬机把导梁移到凿梁平台上,再一段一段地拆除。同时拆除主桥下部结构,包括立柱、桩基、承台及盖梁等。

3 仿真建模分析

运用MIDAS/Civil 2010进行主桥顶推施工过程仿真分析,模型中顶推长度设为2 m,包含老桥顶推成桥施工过程共484个施工阶段。对单幅桥进行模拟计算,根据施工中梁段长度与顶推长度将该桥划分为723个节点、722个单元,其中27个钢导梁单元、695个砼主梁。通过更换边界条件模拟箱梁顶推受力过程,利用钝化单元进行箱梁凿除施工模拟分析。连续箱梁顶推施工仿真计算模型见图3。经过施工过程仿真计算,得出连续箱梁顶推各时期主梁与导梁变形、主梁与导梁应力和承载力、主梁应力、钢-混连接段内力、主梁位移及钢导梁应力等,为主桥箱梁顶推拆除施工提供理论依据。

图3 连续箱梁顶推施工仿真计算模型

3.1 参数设置

3.1.1 材料参数

模型的材料参数见表1。

表1 有限元模型的材料参数

3.1.2 边界条件

连续箱梁顶推过程中,各施工阶段主梁的边界条件会随着施工工况发生变化。计算模型通过钝化前一施工阶段边界条件同时激活当前施工阶段的边界条件来模拟箱梁顶推过程,导梁横、纵、平连相交处采用共节点模拟。由于导梁一端与砼箱梁焊接,导梁按悬臂梁的边界进行模拟,约束导梁与砼箱梁相连一端节点的所有自由度。

3.1.3 负载计算

(1) 主梁自重由模型依照相应材料的容重自行计入。

(2) 齿板与横隔板重量采用在相应位置施加均匀荷载的形式进行模拟(见表2)。

表2 齿板与横隔板的重量

(3) 清除桥面上护栏之后的二期恒载为22.70 kN/m2;拆除导梁一侧50 m范围内桥面铺装。

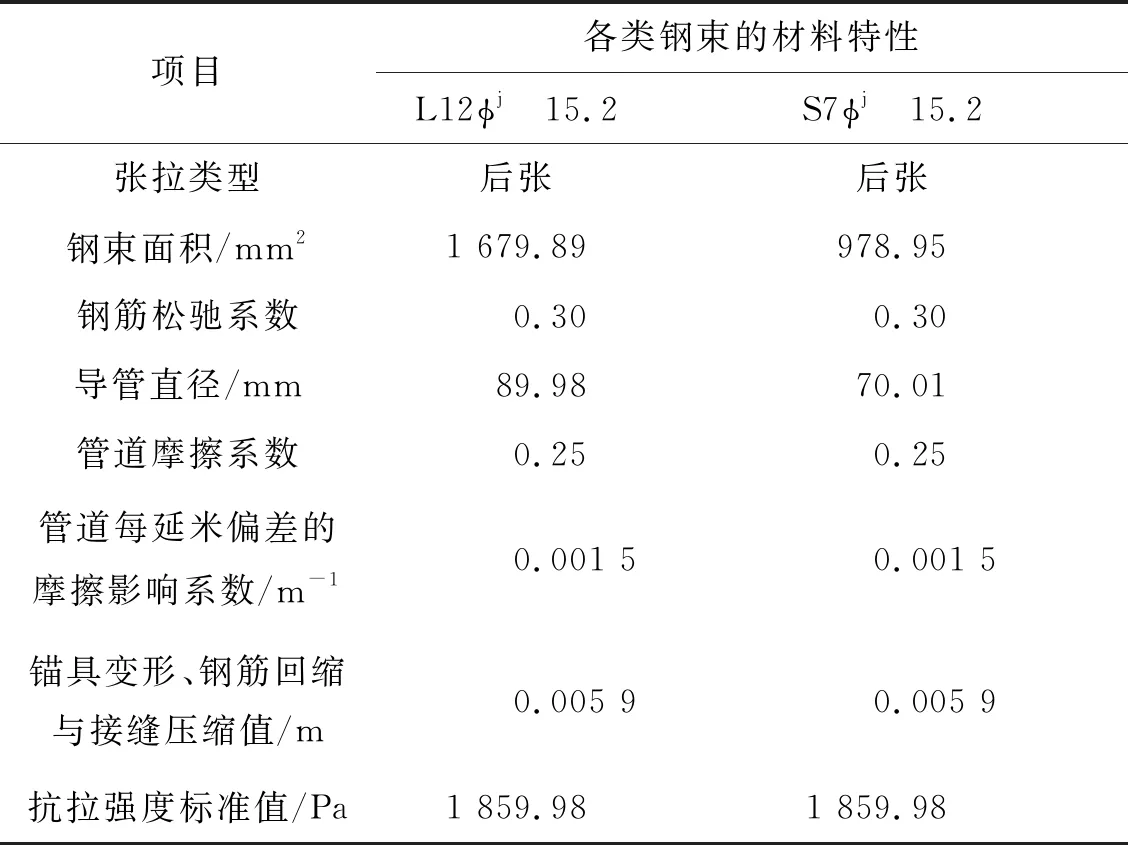

(4) 预应力钢束特性参数见表3。

表3 预应力钢束的材料特性

(5) 主梁顶推拆除是在主梁使用多年后的受力情景基础上进行,需考虑砼10年徐变效应。建立模型时,需考虑桥梁从顶推施工到成桥的所有过程,不能打乱拆除顺序。

(6) 钢导梁其他附属重量视为均匀布置,荷载大小为8.59 kN/m。

3.2 连续箱梁顶推施工过程分析

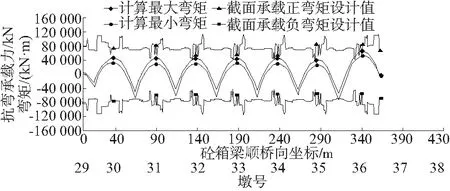

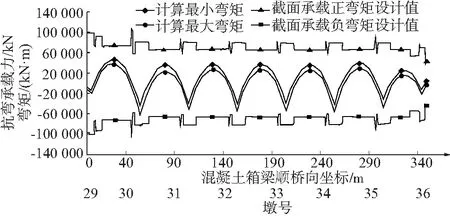

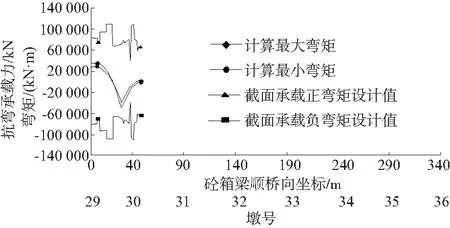

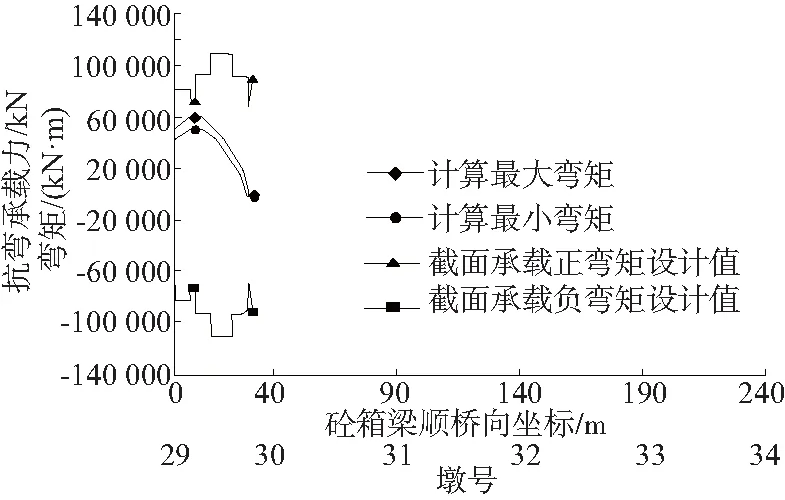

限于篇幅,仅选择连续箱梁顶推施工中最具代表性的主梁应力与承载力展开分析。顶推施工中主梁截面抗弯承载力与弯矩变化见图4~8。

(a) 凿除前

(b) 凿除后

(a) 凿除前

(b) 凿除后

(a) 凿除前

(b) 凿除后

(a) 凿除前

(b) 凿除后

由图4~8可知:1) 依据顶推施工工艺及旧桥状况分析,旧桥墩顶截面至跨中截面位置,载面下缘的承载力和弯矩最不利于桥梁施工。顶推施工过程中,部分截面的计算弯矩和截面承载力相近;13#梁段拆除后,35#~36#墩距离36#墩8 m左右的位置,正弯矩和跨中负弯矩不符合;6#梁端拆除后,最大负弯矩出现在第一跨距离30#墩10 m左右的位置。在连续箱梁顶推施工中,每支点截面与每跨大约1/4处是最不利于施工的位置。2) 原支点梁段顶推到接近跨中时,主梁截面抗力小于主梁局部截面计算弯矩,主梁正截面抗弯承载力无法满足顶推施工要求,其他梁段正截面抗弯承载力能达到要求;顶推施工中,斜截面抗剪大都能满足要求,但也有极少数局部位置不能满足要求。3) 为防止主梁截面产生较大弯矩而使承载力无法达到顶推施工要求,每次拆除梁段长度不能太大,但其悬壁长度应超过4.5 m。

(a) 凿除前

(b) 凿除后

4 顶推拆除法与其他方法对比

除顶推拆除法外,连续箱梁拆除方法还有静力切割、吊运拆除、爆破、人工或机械破碎等。从经济和技术两方面指标对这些方法进行对比分析,结果见表4。

从表4可看出:相比其他施工方法,顶推拆除法对施工场地要求较低,不受地基稳定性影响,拆除过程不影响周边生态环境,对周边交通流的影响也不大,其适用性较强,施工速度较快,具有化整为零的功能,且施工中人员安全风险较小,是一种较为经济的方法。但其施工技术风险较高,技术难度较复杂。

表4 顶推拆除法与其他方法的比较

5 顶推拆桥施工注意事项

(1) 前期预应力砼箱梁内应变计内加入膨胀螺栓的安装办法,导致测试结果与理论计算结果偏差大。将梁段之间全部替换为粘胶方式,得到的每个工况测试值与理论值相匹配。

(2) 主梁轴线偏移较大会导致梁偏移滑道,使工字钢底板受力逐渐降低,其实测和理论值存在偏差,同时引起同桩号桥墩底应力重分布。

(3) 顶推前若钢-砼结合段附近存在预应力砼裂缝,会导致主梁刚度下降,直接影响主梁第一跨与钢导梁线形,亦会对墩顶摩阻力产生影响,造成墩底应力变化。

(4) 施工中滑道的清洁程度、是否卡住,会影响滑块推送难易程度,并引起墩底应力分布的改变。

(5) 主梁施工几年后,刚度折弱和实际预应力呈现失效状态,模型假设的理论计算与监控数据之间的偏差明显增大。