CAE技术在模具设计与制造实验课程中的应用

2020-07-06张晓光王宏祥

张晓光,王宏祥

(辽宁工业大学机械工程与自动化学院,辽宁锦州121001)

0 引 言

模具设计与制造课程是机械专业培养计划里的专业课,它主要介绍冲压模具、塑料模具、熔模铸造模具设计以及制造的基本概念、基础理论以及实际设计时应注意的问题,为在今后的模具设计实践中应用这些方法打下坚实基础。通过模具设计与制造课程的学习,培养学生具有分析问题和解决问题的实际工作能力和基本设计软件的操作使用方法。模具设计与制造课程为了全面推广应用CAD/CAM/CAE技术,在原有实验的基础上调整学时和内容,增加了熔模铸造模具设计与熔模铸造CAE模拟分析实验,目的是为了使机械专业学生对于熔模铸造过程、熔模模具设计和熔模铸造CAE分析得到更深入的学习,并且使学生了解CAE技术与在熔模铸造工艺上的应用[1~5]。

1 CAE仿真分析实验

模具设计与制造课程是机械设计制造及其自动化专业指选课,该课程共32学时,其中理论22学时,实验部分10学时,实验内容及学时分配如表1所示。

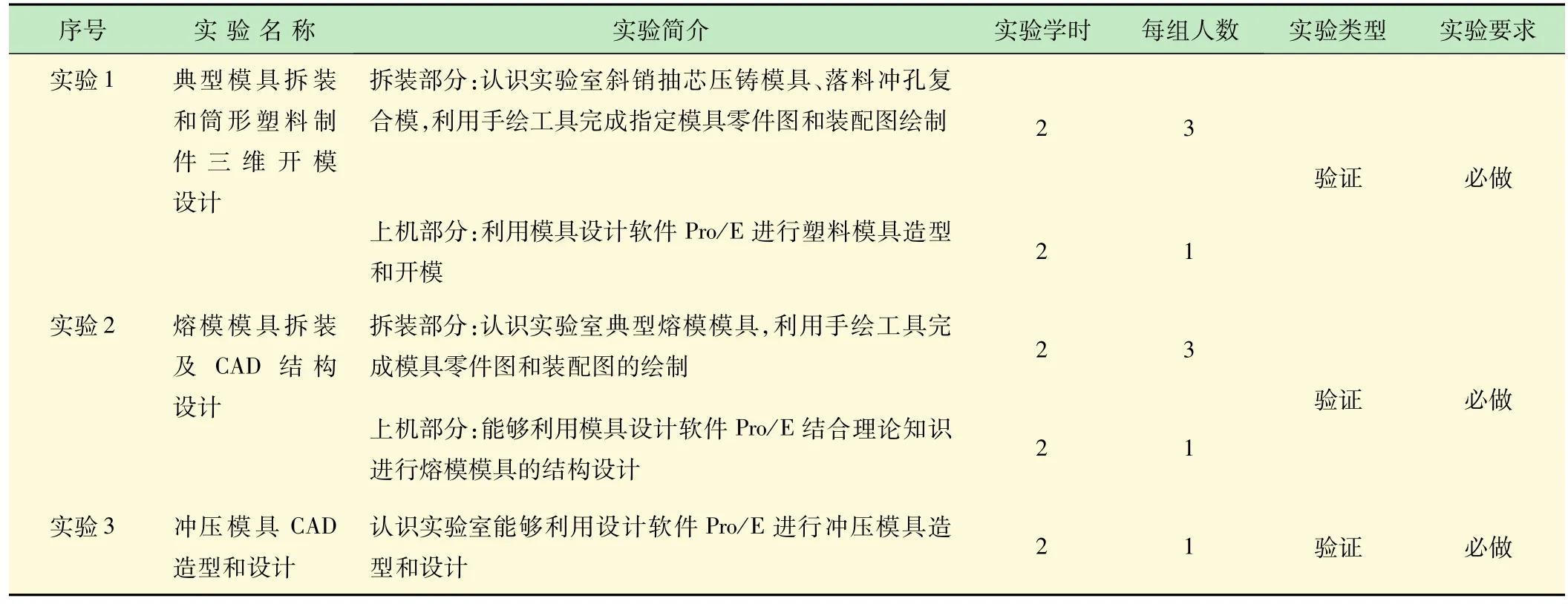

表1 模具设计与制造实验内容及学时分配表

为了将CAD/CAE技术与熔模铸造模具设计实验结合起来,在原有的模具设计与制造课内实验的基础上,修改部分实验内容为熔模铸造模具设计与熔模铸造CAE模拟分析实验。将针对实验1和实验3的内容暂时不做修改,只对实验2的内容进行调整,拆装部分由于实验1的内容包含相关内容,原来实验2拆装部分可以利用理论学时时间通过动画的方式进行讲解,实验类型由原来的验证性调整为设计性实验,4学时一起上,这样能保证实验结果的连续性,具体实验内容及学时分配如表2所示。

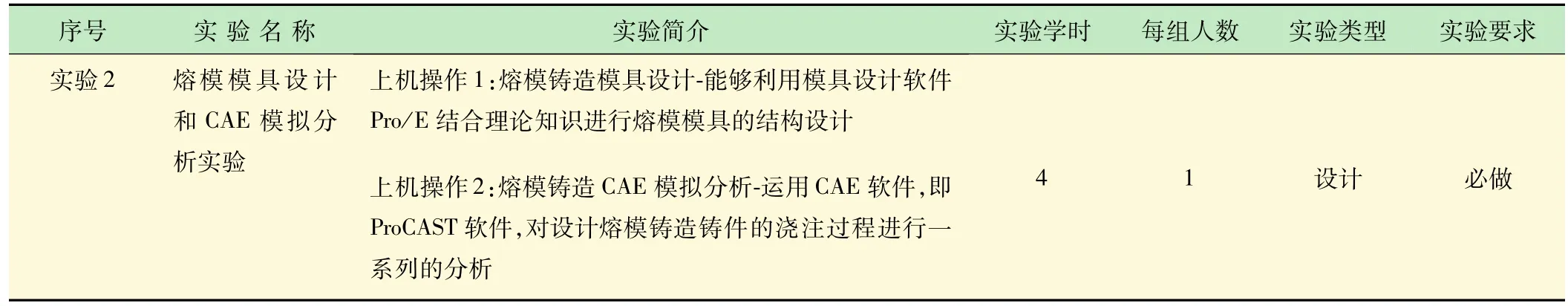

表2 调整后的实验2内容及学时分配表

在熔模模具设计和CAE模拟分析实验中,全部为上机操作,利用铸造仿真CAE软件(ProCAST)进行浇注过程的模拟分析,通过改进浇注系统结构、改进浇注工艺参数得到最优的浇注工艺,对于提高学生的模具CAD/CAE设计能力、软件操作能力和解决实际工程技术问题具有重要意义[6~10]。

2 实验分析过程

2.1 ProCAST软件模拟分析简介

ProCAST软件是由美国UES(Universal Energy System)公司开发的铸造过程的模拟软件,采用基于有限元(FEM)的数值计算和综合求解的方法,对铸件充型、凝固和冷却过程等提供模拟,提供了很多模块和工程工具来满足铸造工业最富挑战的需求[11]。

2.2 实验模型选择

实验模型为合金钢连接件结构一般复杂,其外形尺寸为50 mm×50 mm×100 mm,整个铸件的平均壁厚为9 mm,铸件壁厚均匀,材料成分分别为:C 0.19%~ 0.31%,Si 0.20% ~0.40%,P 0 ~ 0.029%,Mn 0.59% ~0.96%,Cr 0.39% ~0.69%,S 0 ~0.029%,Ni 0.19% ~ 0.69%,Mo 0.19% ~ 0.29%,Cu 0 ~0.25%。

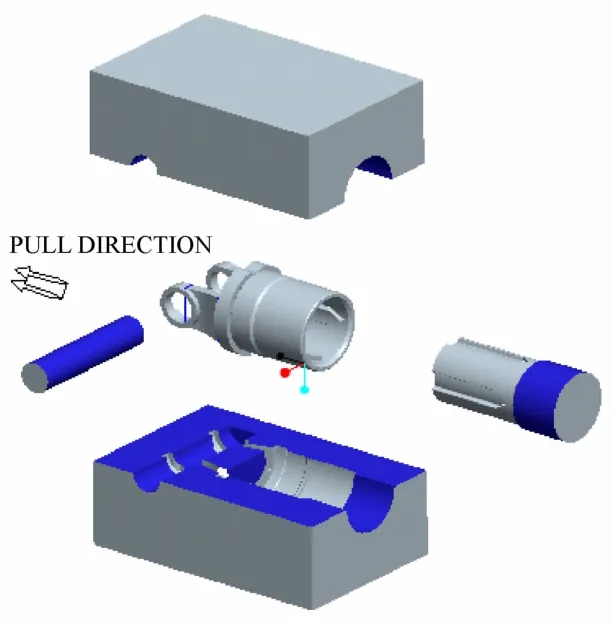

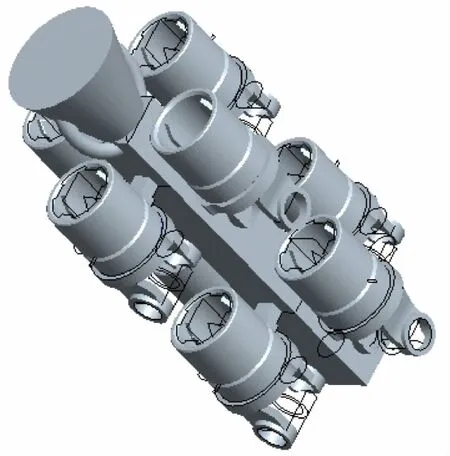

利用Pro/E软件的模具模块进行熔模铸造开模设计,如图1所示。铸件整体结构不规则,由圆形面、类似矩形面、管道组成,采用Pro/E软件构建连接件浇注系统三维立体模型[12],熔模铸件浇注系统如图2所示。

图1 连接件Pro/E开模图

图2 Pro/E浇注系统图

2.3 仿真实验初始参数

在利用ProCAST进行浇注仿真前,首先要根据实验铸件进行查表,确定其初始仿真数据,材料成分可以通过软件自带的材料库进行选择,型壳属性、重力加速度采用经验数据确定,除此通过铸造工艺手册确定浇注温度、浇注速度、浇注时间、换热系数等[13]。

2.4 实验仿真项目确定

在ProCAST中模拟参数设置结束后,接下来对铸件浇注过程进行模拟,分析过程中要得到以下几个实验数据:①记录不同时刻充型过程中流场的模拟图形,不同零件、不同形式的浇注系统浇注时间有所差别,第1个截取的时间点为浇注开始,金属液刚刚进入主流道时刻,大约时间0.5 s,第2个截取的时间点为金属液浇注完成一半的时间,大约时间2 s,第3截取的时间点为浇注完成,大约为4 s左右;②凝固过程中温度场的变化,这一阶段需要注意的是时间记录从完成浇注开始计时,第1个截取的时间点为刚开始凝固,大约时间4.5 s,第2个截取的时间点为金属液凝固完成一半的时间,这个时间较长,具体时间要根据凝固百分比来确定,第3截取的时间点为凝固完成,当凝固百分比达到100%时截取数据;③在仿真浇注过程中铸件内部缺陷分布情况,需调整缺陷清晰出现在非铸件内,或在铸件内的缺陷百分比在许可的范围内即可。

3 浇注参数优化实验

3.1 优化实验参数

在铸件浇注过程中,根据初始参数进行浇注系统的模拟分析,发现在铸件内部总会出现缩孔缩松的现象,接下来要根据铸件成形过程中主要的影响因素进一步分析,本实验主要对型壳预热温度、浇注温度和浇注速度3个因素影响比较显著的参数根据正交试验的方法分析。

型壳的预热温度一般在1 000℃左右,对于连接件的结构内部较复杂,并且属于薄壁的小零件,应适当提高预热温度50~100℃,合金钢铸件在浇注过程中的浇注温度要根据合金的液相线温度来确定,通过查表得知要比合金液相线温度高出50~100℃,浇注速度要结合实习工厂实际的浇注速度来确定。

3.2 模拟浇注正交实验

三个优化参数确定之后,可以分别在一定的范围内调整数据,得到3个浇注温度数值,3个浇注速度数值,3个型壳预热温度数值,如表3所示。

根据正交实验因素表,得到9组浇注仿真数据,针对这9组数据利用pro/E重新建立有限元模型,输入相应的参数分别进行模拟,得到的缩松缩孔值填入实验报告上[14-16]。

3.3 最优实验方案

根据正交实验法中的数据可以进一步利用极差法优化,得到最优工艺参数组为A3B3C1,即浇注温度1 430℃,浇注速度352 mm/s,型壳预热温度995℃,充型时间3.565 s,缩孔率0.570%。

利用实验软件ProCAST做出浇注参数最优方案的充型状态、凝固状态图及缺陷图,把实验结果记录在实验报告上。

4 熔模铸造实验

为了进一步验证实验仿真结果的正确性,经过实习工厂的实际铸造,连接件铸件质量检测符合要求。连接件铸件如图3所示。

5 结 语

模具设计与制造课程的实验教学内容应随着机械行业的发展进行随时调整,教学模式的研究对于任何一门课程来说都是非常重要的。本文通过课程内容的改革,可以达到以下教学效果:

(1)通过模具设计与制造课程理论和实验学时的调整,使学生充分了解更加丰富的模具设计与制造发展的动向。

(2)实验学时调整熔模铸造上机内容,把原来熔模铸造模具拆装部分改由理论学时完成。

(3)对原有的实验二内容进行调整,将CAE技术融入到实验教学中,运用ProCAST软件优化铸造工艺参数,准确地预测铸件的缩松缩孔情况,指导铸造实验,并获得预期的实验效果,提高学生对模具的感性认识,这对于提高学生的实验操作和提高学生的工程能力具有重要意义。