利用出料道染色制备仿玉玻璃陶瓷制品的方法*

2020-07-06蔡彦英

蔡彦英

(广东健诚高科玻璃制品股份有限公司 广东 潮州 515658)

日用玻璃陶瓷是由复合材料制成的日用微晶玻璃制品,其生产工艺与普通玻璃制品的生产工艺相近似。日用玻璃陶瓷的材料是通过熔炼制成玻璃浆,供制品成形生产使用。目前,日用玻璃陶瓷的颜色以乳白色为主,也有部分其它颜色的制品,如黑色、粉红色等。当熔炉配制一种颜色材料后,再配制其它不同颜色材料时,颜色只能加深,直至配制黑色材料后,熔炉必须随时大修消除污染后,才能重新配制浅色材料。当前,市场要求日用玻璃陶瓷制品为多颜色制品的配套,以乳白色制品为主,配套少量的其它颜色制品。生产企业很难具备很多座熔炉,而且是大小不同的熔炉来满足不同颜色制品的生产。部分规模化生产企业,已对大熔炉配置多个出料道,以满足同一颜色的不同器型制品的同步生产。通过对料道的技术改造,配制熔块型着色材料,在料道中进行基础玻璃和着色材料混和并进行着色,输出色浆来制备颜色制品,这种方法,可避免在大熔炉中进行材料染色,而是由料道来进行材料染色,这种方法能延长大熔炉的使用寿命,也能使多颜色制品并举生产。采用这种方法时,必须针对性地进行料道改造,增加一些装置;同时也应对基础玻璃配方,熔块型着色剂的配方进行研究和试验,并在料道着色工艺技术方面进行系统研究和实践。

1 着色料道的研究

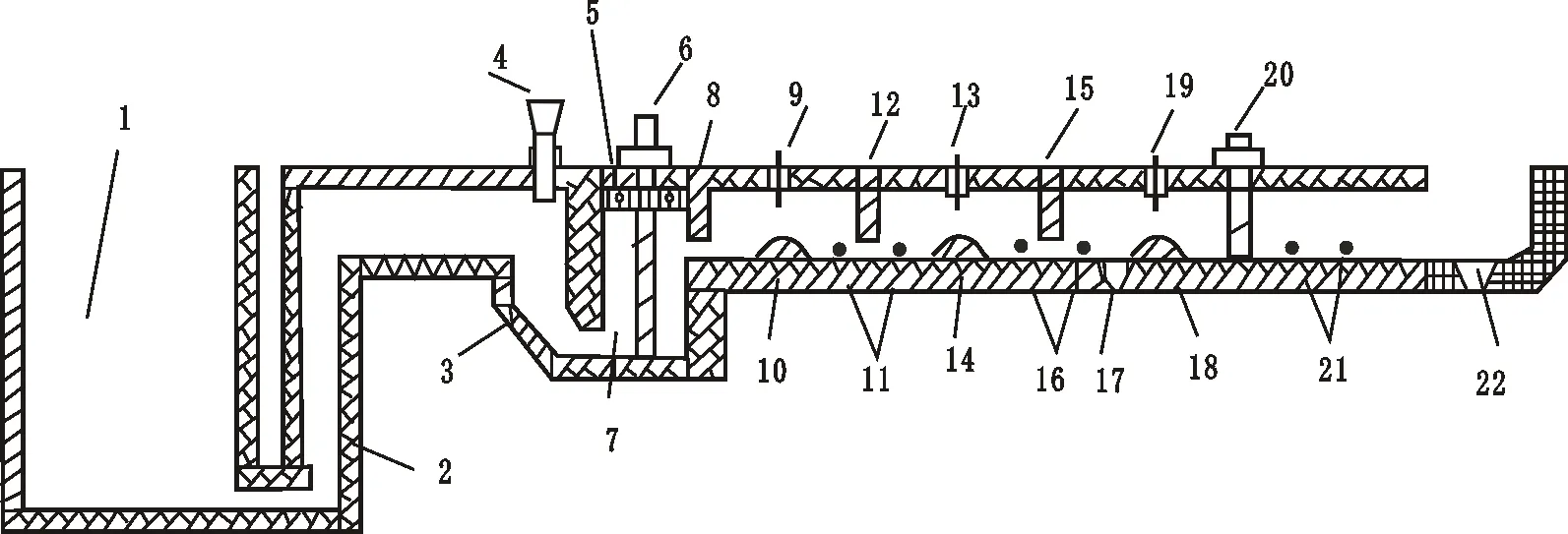

目前,应用于日用玻璃陶瓷生产的大熔炉是冷顶熔炼炉。这类熔炉容量可达到几十吨,生产时从炉顶投料、炉下端出料、生产效率高、比较环保,适用于连续式生产。部分生产企业对大熔炉配置多道的出料道,方便不同规格制品的成形生产。对料道进行技术改造,使料道可进行材料着色,生产出不同颜色的制品,这种方法经研究和实践,证明是有效和可行的。经技术改造的可着色料道的形式如图1所示。

着色料道包括混色区和匀色区;混色区包含投料口4、下沉道3、混料池7、多层螺纹搅拌棒6、硅碳加热棒5;其中投料口4位于下沉道3上方,下沉道3连接混料池7,混料池7上方设有多层螺纹搅拌棒6和硅碳加热棒5;匀色区包含3个闸板、3个窑坎、3个硅钼电极组、3个燃气火枪、排渣孔17和単层螺纹搅拌棒20;其中所述闸板和窑坎依次排列,并且闸板离料道底部的距离等同于窑坎的高度,均为10 cm;以上所述窑坎位于燃气火枪下方,第1硅钼电极组11安装于第2闸板12两侧,第2硅钼电极组16安装于第3闸板15两侧,第3硅钼电极组21位于单层螺纹搅拌棒20和料盆22之间,排渣孔17位于第3窑坎18与第2硅钼电极组16之间,单层螺纹搅拌棒20位于第3窑坎18与第3硅钼电极组21之间。

1-熔化池 2-上升道 3-下沉道 4-投料口 5-硅碳加热棒 6-多层螺纹搅拌棒 7-混料池 8-第1闸板 9-第1燃气火枪 10-第1窑坎 11-第1硅钼电极组 12-第2闸板 13-第2燃气火枪 14-第2窑坎 15-第3闸板 16-第2硅钼电极组 17-排渣孔 18-第3窑坎 19-第3燃气火枪 20-单层螺纹搅拌棒 21-第3硅钼电极组 22-料盆

图1 着色料道示意图

由图1可知,着色料道生产时的操作: 将制备好的浓缩着色剂通过着色料道上的投料口按比例投入料道中与基础玉玻璃液混合,根据所需玻璃颜色的深浅调整浓缩着色剂的投入量。为了达到较好的效果,浓缩着色剂的添加量一般应控制在料道出料量的10%以内。浓缩着色剂由基础玻璃液带入混料池,再依次经过着色料道的混色区和匀色区,经搅拌混合、澄清均化,得到均匀着色玻璃液,最后经料盆流至成形机成形;混料池温度应维持在1 200~1 250 ℃,以使得浓缩着色剂能得到充分熔化;匀色区的第1硅钼电极组的电流为175 A,随后在其他电极组间以5~10 A的幅度递减,控制着色玻璃液流至料盆区域的温度为1 050~1 100 ℃。

2 相关材料配制

根据颜色玻璃的生产要求,配制基础玻璃和浓缩着色剂。基础玻璃液由冷顶大熔炉熔炼而成,浓缩着色剂由熔块炉预制而成。

2.1 基础玻璃

按质量百分比(%):氧化硅65,氧化钠7.5,氧化铝3.5,氟13.5,氧化硼4.5,氧化钡0.25,氧化钙5,氧化锌0.75准确称量各种原料后在冷顶电熔炉中1 400 ℃进行熔制,得到基础玻璃液。

2.2 浓缩着色剂(以仿玉玻璃陶瓷为例)

按质量百分比(%):氧化硅47.5,氧化钠27.5,氧化铝3,氟1.75,氧化硼4,氧化钙7.75,氧化铬8.5,准确称量各种原料后在熔块炉中1 200 ℃熔化4 h,经双辊轧机淬冷,研磨筛分后得到颗粒尺寸1~2 mm的浓缩着色剂。

2.3 使用

将浓缩的色剂按料道出料量的10%的比例投入着色料道,熔化后与玻璃基础液充分混合、澄清、均化,利用压制或离心的方式成形为所需产品形状,随后经过480~530 ℃退火1 h,在605~610 ℃峰值温度下钢化得到仿玉玻璃陶瓷制品。

2.4 制品测试

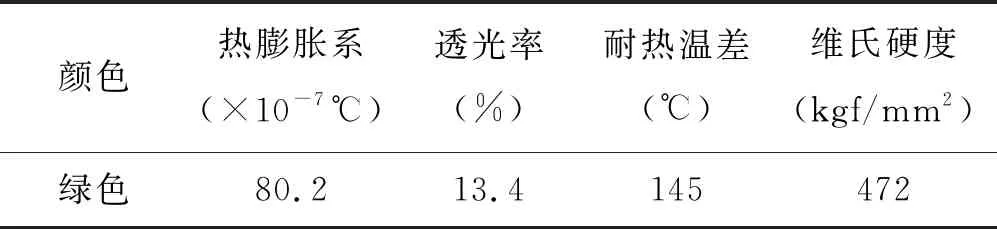

对所得产品性能进行测试,包括 25~200 ℃温度范围内的热膨胀系数, 380~780 nm 波长范围内可见光的透光率,以 QB/T 4064-2010 标准测试耐热温 差性能,产品表面维氏硬度,表征结果见表 1。

表1 仿玉玻璃陶瓷性能

3 结语

利用出料道进行玻璃材料染色的方法具有实用性和可操作性,有利于大熔炉的多品种生产。生产企业可进行更多的探索和实践,包括对原料配方的研究和改进,生产更多种类的产品。